Лекция 7

Розвиток науки про печі: гідравлічна теорія В.Е. Грум-Гржимайло, енергетична теорія Н.Н. Доброхотова — И.Д. Семикина. Теплотехнічний зміст поняття «промислова піч», процеси які відбуваються в печах. Класифікація печей: за принципом теплогенерації, по технологічному призначенню, по конструктивних ознаках. Поняття про теплову потужність печі, види потужностей: холостого ходу, засвоєна, робоча, загальна. Зв’язок між тепловими потужностями, особливості запису для печей безперервної і періодичної дії. Тепловий дефіцит процесу.

7 Основы тепловой работы печей

7.1 Развитие науки о печах: гидравлическая теория В.Е. Грум-Гржимайло, энергетическая теория Н.Н. Доброхотова-И.Д. Семикина

Одной из первых теорий, объединявших представления о промышленных пламенных печах, была гидравлическая теория пламенных печей Михаила Васильевича Ломоносова, развитая профессором Владимиром Ефимовичем Грум-Гржимайло в 1909-1910 гг. в гидравлической теории расчёта пламенных печей на основе применения законов гидравлики к движению печных газов. В те времена печи работали на твердом и иногда на жидком и газообразном топливе. Преобладающим движением дымовых газов было естественное движение под действием тяги дымовой трубы. Топка отделялась от рабочего пространства печи пламенным окном. Вентиляторов обычно не было. Поэтому воздух входил в топку под действием естественной тяги. Печи, работающие на таком принципе, назывались самодувные.

Основные положения гидравлической теории расчёта пламенных печей (в кавычках выделены формулировки из книги Грум-Гржимайло В.Е. «Пламенные печи», 1932 г.):

1. Главный фактор успешной работы печи – организация движения продуктов сгорания в рабочем пространстве печи. Это положение актуально и сейчас.

2. «Движение пламени в печах подчиняется законам движения легкой жидкости в тяжелой (пламени в наружном воздухе)». Таким образом, печные газы движутся в рабочем пространстве, прижимаясь к своду. «Всякое движение всякой жидкости есть результат расхода напора», т.е. движение газов происходит под действием тяги дымовой трубы.

3. Для успешной работы печи дымовые окна для удаления дыма из рабочего пространства печи должны располагаться на уровне пода или в поду. «Отработавшие печные газы должны направляться кратчайшим путем в дымовую трубу. Под должен быть тщательно канализирован. Должно избегать мешка холодных газов на поду».

4. «Подсводовое пространство есть идеальная сожигательная камера; в интересах правильности протекания реакции горения, правильности и равномерности нагрева предметов, расположенных на поду, рекомендуется делать печи с высоким сводом». Чтобы газы успели охладиться в пределах рабочего пространства печи, т.е. успели передать как можно больше теплоты нагреваемым материалам, время пребывания газов в рабочем пространстве печи – tпреб – должно быть продолжительным, а скорость газов – Wд – минимальна

Рекомендуемые материалы

где Lпечи – длина печи [м]; vд – расход дыма [м 3 /с]; Fсеч – площадь сечения печи для прохода дыма [м 2 ].

Гидравлическая теория предлагала следующую методику расчета печей: вводилось понятие скорости падения температуры пламени (дымовых газов) от калориметрической температуры tкал до температуры уходящих из печи газов tух за время пребывания газов в рабочем пространстве печи tпреб

Исходя из известной скорости падения температуры всегда можно найти температуру уходящих газов и рассчитать тепловой баланс печи.

Принципиально новой явилась, так называемая, общая теория печей академика Николая Николаевича Доброхотова, разработанная в 1923-27 годах. Он впервые показал, что движение газов в печах имеет турбулентный, а не ламинарный характер, в связи с чем процессы смешения газов и горения топлива протекают по законам турбулентного, а не ламинарного потока. Основные положения теории заключаются в следующем:

1. Для улучшения теплопередачи конвекцией и излучением газы должны двигаться в рабочем пространстве печи как можно ближе к поверхности нагреваемых предметов с возможно большей скоростью. Для этого печи нужно строить с небольшим поперечным сечением рабочего пространства;

2. Горение топлива при высоких температурах определяется условиями смешения его с кислородом воздуха. Химическая реакция горения протекает очень быстро и не лимитирует скорость процесса сжигания топлива;

3. Длина турбулентного факела пропорциональна диаметру топливной струи и не растет с увеличением тепловой нагрузки при постоянном соотношении топлива и воздуха;

4. Геометрический напор газов в печах мал по сравнению с кинетической энергией газов. Влиянием геометрического напора можно пренебречь, при этом можно учитывать только силы инерции и кинетическую энергию газовых потоков;

5. Тепловую мощность печи необходимо определять количеством не только подаваемого в нее топлива, но и кислорода, потребляемого печью для сжигания топлива. Недостаток подаваемого кислорода для полного горения топлива не позволяет использовать всю мощность;

6. Очень важное значение имеет выбор системы транспортировки перерабатываемых и получаемых в печи материалов, которая определяет тип печи и является главной ее особенностью.

Эта теория открыла новые направления в конструировании компактных печей с принудительным движением газов. Печи стали работать на жидком и газообразном топливе, появились вентиляторы, исчезли отдельно расположенные топки. Эта теория работала в период индустриализации страны, когда главным требованием промышленности была высокая производительность печей несмотря на повышенный расход топлива. Большинство положения общей теории Н.Н. Доброхотова действительно и по сегодняшний день.

В работу по развитию общей теории печей включились многие ученые, способствуя своими исследованиями появлению новых разделов, связанных с моделированием работы печей, созданию новых методов расчета промышленыx печей для различных технологических процессов.

Среди работ, отражающих развитие теории печей в 30-х годах, следует назвать труды профессора Иосифа Даниловича Семикина, который, опираясь на исследования, выполненные в начале 1910-х годов инженером Николаем Евгеньевичем Скаредовым, выдвинул в 1930 г. лозунг «Успех решает большая тепловая мощность». Попутно можно отметить, что научная заслуга Н.Е.Скаредова заключается в том, что он показал и доказал следующее: различие в работе одинаковых мартеновских печей определяется их разной тепловой мощностью. Впервые им установлено, что тепловая мощность является главнейшим фактором, определяющим работу всякой печи.

В 1934 г. свои взгляды на тепловую работу печей И.Д.Семикин назвал энергетической теорией печей в противовес гидравлической теории В.Е.Грум-Гржимайло. Основные положения энергетической теории:

1. Необходимо проектировать и строить печи с увеличенной тепловой мощностью. Это основное условие высокой производительности работы печи.

2. Для достижения высокой тепловой мощности необходимо увеличивать тягу печи за счет строительства высоких дымовых труб и увеличения мощности дымососов, увеличивать поверхности теплообмена теплоутилизирующих устройств для повышения температуры нагрева воздуха и др.

Реализация на практике положений энергетической теории печей, как ранее гидравлической теории, показала недостаточность одностороннего подхода к решению проблем, существующих в металлургических печах, главными из которых являются сокращение удельного расхода топлива и повышение удельной производительности.

Профессор Марк Алексеевич Глинков, использовав достижения современной науки и техники, учтя ошибки и недостатки гидравлической и энергетической теорий печей, создал в 1959-1962 годах свою, новую общую теорию печей. Основой этой теории стал основной принцип: предметом теории печей должно быть комплексное исследование трех связанных между собой процессов, происходящих в печах:

1. Сжигание топлива.

2. Движение печных газов.

3. Теплопередача от газов к нагреваемым материалам.

7.2 Теплотехническое содержание понятия «промышленная печь», процессы, происходящие в печах

Любая печь, как энергетический агрегат, может быть представлена общей схемой: «источник энергии» ® «теплота» ® «объект тепловой обработки (материалы)». В этой общей схеме должны быть звенья, соединяющие источник энергии с объектом её приложения.

В топливной печи эти звенья представлены наиболее полно. Можно выделить следующие четыре звена тепловой работы топливной печи:

1) сжигание топлива, т.е. превращение химической энергии топлива в теплоту, носителями которой являются продукты горения – дымовые или печные газы;

2) движение печных газов, с помощью которого теплота переносится во все зоны рабочего пространства, а отработанные газы уходят из печи;

3) внешняя теплопередача, т.е. передача теплоты от печных газов излучением и конвекцией на поверхность нагреваемых материалов;

4) внутренняя теплопередача от поверхности материалов (кусков, массивных изделий) к их середине теплопроводностью.

В электрических печах некоторые звенья схемы будут отсутствовать. Например, в них нет горения топлива и движения газов.

7.3 Классификация печей: по принципу теплогенерации, по технологическому назначению, по конструктивным отличиям

7.3.1 Классификация печей по принципу теплогенерации

Генерация теплоты в печи происходит путем превращения химической или электрической энергии в теплоту. В зависимости от источника тепловыделения печи делятся на топливные, автогенные и электрические.

Топливные печи. В топливных печах источником теплоты является химическая энергия твердого, жидкого или газообразного топлива. Теплота выделяется в результате сгорания топлива. Теплоносителями являются газообразные продукты сгорания топлива – дымовые газы.

Топливные металлургические печи подразделяются на два класса: пламенные и слоевые. Рабочее пространство пламенных печей в малой степени заполнено обрабатываемым материалом, который располагается на поду. Основной объем рабочего пространства заполнен пламенем и дымовыми газами, передающими теплоту материалу. Современные пламенные печи работают на газообразном или на жидком топливе – мазуте. Для сжигания газообразного топлива служат горелки, для сжигания мазута – форсунки. К классу пламенных печей относятся сталеплавильные (мартеновские) печи, разнообразные печи прокатного и кузнечно-прессового производства: нагревательные колодцы, методические, кольцевые, роликовые печи, печи с выкатным подом.

Известны три разновидности слоевых топливных печей: с плотным, «кипящим» и со взвешенным слоем обрабатываемого материала.

В вертикальных шахтных печах с плотным слоем шихта, в состав которой может входить и твердое кусковое топливо, расположена по всему объему печи и медленно опускается сверху вниз. Горячие газы – продукты горения топлива – движутся через слой между кусками шихты снизу вверх, т.е. в противотоке. Шахтные печи с плотным слоем шихты широко распространены в металлургии. К ним относятся доменные печи, вагранки, печи для производства извести путем обжига известняка.

В печах с «кипящим» слоем под действием движущихся снизу вверх газов размельченная шихта, в состав которой может входить и размельченное топливо, разуплотняется. Отдельные частицы шихты потоком газов поднимаются над слоем подобно кипящей жидкости. Иногда вместе с воздушным дутьем снизу в печь подают газообразное топливо. В основном эти печи используют в цветной металлургии для обжига и сушки материалов.

В печах со взвешенным слоем обрабатывают материалы, доведенные до пылевидного состояния. Каждая частица материала находится во взвешенном состоянии под действием потока газов, идущего снизу вверх, и движется вместе с потоком. Применяют в этих печах размолотое и газообразное топливо. В основном эти печи используют в цветной металлургии для плавки сульфидов цветных металлов.

Автогенные печи. Источником теплоты в этих печах является тепловой эффект экзотермических реакций окисления и горения ряда элементов, содержащихся в обрабатываемых материалах. В черной металлургии примером автогенных печей являются кислородные, сталеплавильные конвертеры и двухванные сталеплавильные печи. В них при продувке жидкого чугуна кислородом происходит окисление углерода и ряда других элементов с выделением теплоты. Этот процесс не требует расхода топлива.

В мартеновской печи, наряду с выделением теплоты сгорания топлива, происходит тепловыделение от окисления углерода и других элементов, содержащихся в жидкой ванне. Такие печи занимают промежуточное положение между топливными и автогенными печами.

Электрические печи. По способу преобразования электрической энергии в теплоту можно выделить три класса печей, применяемых в металлургии: электродуговые, индукционные и печи сопротивления.

В дуговых печах используется принцип пропускания электрического тока через газовый промежуток между двумя электродами. Под действием электрического напряжения газ между электродами ионизируется и становится электропроводным. При этом в газовом промежутке возникает электрическая дуга, представляющая собой яркосветящуюся смесь электронов, положительных ионов, атомов и молекул. Дуга является зоной, в которой энергия электричества преобразуется в теплоту, при этом температура дуги составляет от 3000 до 20000 К.

В индукционных печах используется свойство переменного электрического тока создавать вокруг проводника переменное магнитное поле. Если поместить в такое поле нагреваемое тело, являющееся проводником, то в нем будут индуктироваться вихревые токи. Энергия вихревых токов преобразуется в теплоту, которая выделяется внутри нагреваемого тела.

Работа так называемых печей сопротивления основана на действии закона Джоуля-Ленца, согласно которому при протекании тока в проводнике выделяется теплота, пропорциональная его электрическому сопротивлению. В печах сопротивления можно использовать постоянный и переменный ток.

В металлургии электрические печи применяют для выплавки стали, производства ферросплавов, для нагрева металла перед обработкой давлением и при термической и термохимической обработке металлоизделий.

7.3.2 Классификация печей по технологическому назначению и по режиму работы

По технологическому назначению металлургические печи разделяют на плавильные и нагревательные.

Плавильные печи служат для получения и переплавки металлов. В этих печах материалы, как правило, изменяют своё агрегатное состояние. Плавильные печи могут быть чугуноплавильными, сталеплавильными, медеплавильными и т.д.

Нагревательные печи служат для нагрева материалов без изменения их агрегатного состояния. Нагревательные печи применяют в металлургии для обжига огнеупорных изделий, известняка, магнезита, для сушки материалов, для придания металлу пластических свойств перед обработкой давлением, для термической обработки металла с целью изменения его структуры и механических свойств.

По режиму работы печи можно разделить на два класса: непрерывного и периодического (циклического) действия.

К печам непрерывного действия относятся рудовосстановительные дуговые печи, шахтные слоевые печи, такие печи прокатного производства, как методические печи с шагающими подом или балками, кольцевые и роликовые печи. В этих печах технологический процесс идет непрерывно, материалы, как правило, перемещаются от загрузочных устройств к устройствам для выпуска готовой продукции.

К печам периодического действия относятся сталеплавильные дуговые и мартеновские печи, конвертеры, нагревательные колодцы, садочные камерные печи с выкатным и с неподвижным подом, применяемые в кузнечно — прессовом производстве и в термических печах и отделениях. Эти печи работают циклами. Цикл состоит из последовательных операций загрузки шихты или изделий, их тепловой обработки и затем выпуска или выгрузки готовой продукции.

7.4 Понятия о тепловой мощности печи, виды мощностей: холостого хода, усвоенная, рабочая, общая. Связь между тепловыми мощностями, особенности записи для печей непрерывного и периодического действия

Как всякая энергетическая установка печь характеризуется мощностью.

Тепловой мощностью печи называют количество теплоты, которое выделяется в печи в единицу времени при полном сгорании топлива или за счет расхода электрической энергии.

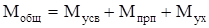

Единицей измерения мощности является Вт = Дж/с. Часть мощности, потребляемой печью, расходуется на совершение полезной работы – нагрев материалов. Она поглощается материалами и поэтому называется усвоенной мощностью Мусв, другая часть вынужденно теряется в окружающую среду – Мпот. Поэтому принято называть тепловую мощность печи общей мощностью

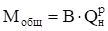

Общая мощность топливной печи выражается через расход топлива, измеряемый расходомером в м 3 /ч (м 3 /с) — для газообразного топлива или в кг/ч (кг/с) – для жидкого топлива. Расход твердого топлива определяют путем взвешивания.

Если обозначить расход топлива В, то

, Вт. (7.4)

7.4.1 Виды тепловых потерь печи. Тепловой баланс

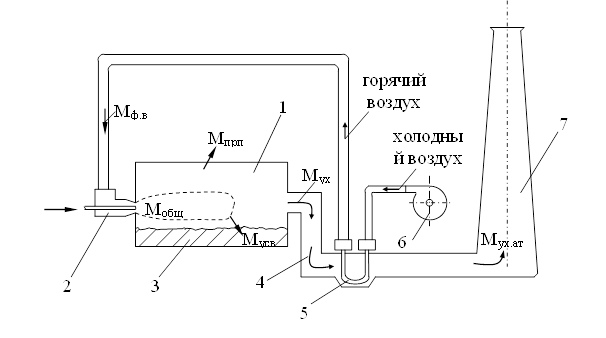

В печной системе имеются два вида потерь теплоты: 1) потери в рабочем пространстве печи – Мпрп и 2) теплота, уносимая из печи уходящими дымовыми газами Мух.

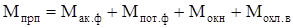

Теплота в рабочем пространстве теряется, во-первых, на нагрев футеровки, т.е. огнеупорного ограждения печи, иначе говоря аккумулируется футеровкой, она обозначается Мак.ф; во-вторых, проходит насквозь через футеровку благодаря теплопроводности, и уходит в цех излучением и конвекцией от разогретой внешней поверхности футеровки – Мпот.ф; в-третьих, теплота теряется излучением через открытые окна печи – Мокн; в-четвертых, расходуется на нагрев воды, которая охлаждает металлические элементы конструкции печи, работающие при высокой температуре – Мохл.в. В целом

. (7.5)

В электропечах имеется один вид потерь – потери в рабочем пространстве печи, поэтому для электропечей в (7.3) Мпот = Мпрп.

Топливная печь, наряду с потерями в рабочем пространстве печи, имеет и второй вид потерь – с уходящими из рабочего пространства продуктами горения топлива – Мух. Эти потери состоят из физической теплоты горячих газов Мух.ф и могут включать неиспользованную химическую энергию топлива вследствие неполного его сгорания в печи (недожога) – Мхн.

Таким образом, для топливных печей мощность Мпот в выражении (7.3) будет равна Мпот = Мпрп + Мух. Тепловой баланс топливной печи будет таким

. (7.6)

Электрические печи по сравнению с топливными должны быть более экономичны по расходу топлива, так как в них нет потерь с уходящими газами, однако не следует забывать, что при производстве электроэнергии на тепловых электростанциях были свои тепловые потери, в том числе с уходящими в атмосферу газами.

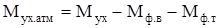

Теплота газов, уходящих из рабочего пространства, необязательно полностью теряется в атмосферу. В современных топливных печах часть теплоты дымовых газов используют для подогрева воздуха, а иногда и газообразного топлива, которые направляются в горелочные устройства печи, т.е. теплота дымовых газов частично возвращается в рабочее пространство печи в виде физической теплоты воздуха – Мф.в и топлива – Мф.т. Этот процесс передачи теплоты дыма воздуху или топливу происходит в специальных устройствах – теплообменниках двух типов: рекуператорах и регенераторах, которые устанавливают в дымовых каналах между рабочим пространством печи и дымовой трубой. Потери теплоты с газами, уходящими в атмосферу – Мух.атм, будут меньше по сравнению с потерями на выходе из рабочего пространства Мух, а именно

.

Тепловой баланс топливной печи окончательно будет иметь вид

. (7.7)

В крупных печах, например, в мартеновских и двухванных, теплоту уходящих газов используют для получения водяного пара, для чего за печами устанавливают котлы-утилизаторы.

Потери теплоты в рабочем пространстве печи также стремятся уменьшить прежде всего путем применения футеровки с лучшими теплофизическими свойствами – с меньшей теплоемкостью и теплопроводностью.

Существуют проекты так называемых безинерционных печей, ограждение которых отражает обратно в печь падающее на него из печи тепловое излучение, т.е. имеет свойство теплового зеркала. Существуют печи с испарительным охлаждением, в которых вода в водоохлаждаемых элементах печи превращается в пар, используемый в системе отопления помещений. Предложены схемы печей, в которых теплота, прошедшая через футеровку, передается воздуху, который также может быть полезно использован.

Потоки теплоты в топливной печи схематично изображены на рис. 7.1

Бесплатная лекция: «6 — Глубинное культивирование» также доступна.

Рис. 7.1 – Потоки теплоты в топливной печи:

1 ‑ рабочее пространство печи; 2 ‑ горелка; 3 ‑ нагреваемый материал; 4 ‑ дымовой канал; 5 ‑ утилизатор теплоты уходящего дыма (рекуператор); 6 ‑ вентилятор; 7 ‑ дымовая труба

7.4.2 Тепловой дефицит процесса

Тепловой дефицит – это количество теплоты, которое нужно сообщить исходным материалам, чтобы превратить их в 1 кг (или 1 т) конечного продукта. В условиях постоянного давления среды это количество теплоты равно приращению удельной энтальпии Dі = ік – ін, Дж/кг, где ік – энтальпия конечного продукта на выходе из печи, Дж/кг; ін – энтальпия материала при загрузке в печь, Дж/кг конечного продукта.

Чем больше Dі, тем больше предстоящая тепловая работа печи, тем продолжительнее время тепловой обработки tтепл, тем ниже производительность печи.

Например, при нагреве холодных слитков и заготовок перед обработкой давлением Dі = 800-900 кДж/кг (МДж/т), в мартеновской или дуговой сталеплавильной печи Dі = 1500-1900 кДж/кг (МДж/т) жидкой стали, в доменной печи Dі = 10500-12500 кДж/кг (МДж/т) жидкого чугуна.

Чтобы уменьшить расход топлива или электричества, нужно стремиться к уменьшению теплового дефицита путем сохранения энтальпии, полученной материалом в предыдущем металлургической переделе: жидкий чугун при выплавке стали, горячие слитки с жидкой сердцевиной при нагреве их перед прокаткой и т.д.

Доменная печь

Доменная печь после многочисленных преобразований и модернизаций на современном этапе представляет собой конструкцию для получения чугуна как основного ингредиента сталелитейной промышленности.

Устройство доменной печи позволяет вести непрерывную плавку до капитального ремонта, который проводится с периодичностью один раз в 3-12 лет. Остановка процесса приводит к образованию сплошной массы из-за спекания компонентов (закозления). Для ее извлечения необходима частичная разборка агрегата.

Рабочий объем современной доменной печи достигает 5500 м3 при высоте 40 м. Она способна выдать около 6000 т чугуна за одну плавку. А специальное оборудование, обслуживающее системы, расположенные вокруг, занимает несколько десятков гектар земли.

Доменная печь используется для производства литейного чугуна, который в дальнейшем проходит плавку для получения различных марок чугунов или отправляется на восстановление для получения конструкционных сталей.

Современная доменная печь Средневековая доменная печь

Большая потребность в металле совпала по времени с этапом электрификации и механизации производства. В связи с этим успехи черной металлургии связаны с началом использования электроприводов, электрических систем автоматического управления на всех этапах производственного процесса.

Устройство доменной печи

На заре черной металлургии плавку болотной руды проводили в домнице – это мини домна, воздух в которую поступал от мехов. А обогащение железа углеродом происходило от древесного угля. Объемы выплавляемого металла таким способом были невелики и отличались периодичностью.

Конструкция доменной печи

Строение доменной печи напоминает шахту. Ее диаметр в три раза меньше высоты. Монтаж высотной конструкции осуществляется на бетонном фундаменте толщиной 4 м. Необходимость в таком массивном фундаменте возникает из-за массы домны, которая более 30 000 т.

На фундаментной плите закрепляются колонны и цельный (монолитный) цилиндр, которые изготавливаются и термостойкого бетона. Внутреннее пространство конструкции обложено огнеупорными материалами, а верхняя часть шамотом. В районе заплечников, где температура достигает 2000°С — графитированными материалами, а под ванной с чугуном — футеровка из глинозема. Также на фундаменте монтируется печной горн.

Нижняя часть доменной печи, где температура максимальна, оборудуется холодильниками с водяным охлаждением.Для удержания собранной огнеупорной конструкции, с внешней стороны доменная печь заключена в металлическую рубашку толщиной 40 мм.

Процесс восстановления железа происходит из руды в среде известнякового флюса при высокой температуре. Температура плавления достигается горением кокса. Для поддержания горения необходим воздух, поэтому в домне установлены 4 — 36 фурм или леток.

Большой внутренний объем нуждается в больших объемах воздуха, которые подают турбинные нагнетатели. Чтобы не снижать температурный, режим воздух перед подачей подогревается.

Схематически доменная печь выглядит следующим образом.

Схема расположения оборудования для доменного производства

Состав конструкции производства литья:

- шихта (руда и известняк);

- коксовый уголь;

- загрузочный подъемник;

- колошник, предотвращающий попадание газов из домны в атмосферу;

- слой загруженного кокса;

- шихтовый слой;

- воздушные нагнетатели;

- отводимый шлак;

- литьевой чугун;

- емкость для приема шлака;

- приемный ковш для расплава;

- установка типа Циклон, очищающая от пыли доменный газ;

- кауперы, регенераторы газов;

- дымоотводящая труба;

- воздухоподвод в кауперы;

- угольный порошок;

- печь для спекания кокса;

- емкость для хранения кокса;

- отведение колошникового газа высокой температуры.

Доменная печь обслуживается вспомогательными системами.

Колошник – это затвор домны. От его исправной работы зависит экологическая обстановка вокруг производства.

- воронка приемная;

- воронка маленького конуса, вращающаяся;

- конус маленький;

- межконусное пространство;

- конус большой;

- скип.

Принцип работы колошника следующий:

- Большой конус опущен, а малый поднят. Окошки во вращающейся воронке перекрыты.

- Скип осуществляет загрузку шихты.

- Поворачиваясь, воронка открывает окна, и шихта осыпается на малый конус 3. затем возвращается на место.

- Конус поднимается, тем самым препятствует выходу доменных газов.

- Конус опускается для передачи шихты в межконусное пространство, затем поднимается на исходную позицию.

- Конус опускается, а вместе с ним шихта загружается в доменную шахту.

Такая дозированная подача обеспечивает послойное распределение материалов.

Скип – черпак, при помощи которого осуществляется загрузка. Она выполняются по конвейерной технологии. Воздушные нагнетатели – летки и фурмы осуществляют подачу воздуха в доменную шахту под давлением 2-2,5 МПа.

Фурма и чугунная летка

Кауперы служат для нагревания подаваемого воздуха. В регенераторах он подогревается доменными газами, снижая тем самым энергетическую нагрузку на агрегат. Воздух нагревается до 1200°С и подается в шахту. При снижении температуры до 850°С подача прекращается, возобновляется цикл нагрева. Для бесперебойной подачи горячего воздуха устанавливается несколько регенераторов.

Принцип работы домны

Для получения чугуна необходимы следующие ингредиенты: шихта (руда, флюс, кокс), высокая температура, постоянная подача воздуха для обеспечения непрерывного горения.

Термохимические реакции

Восстановление железа из окислов путем ступенчатой химической реакции:

Получение необходимого количества углекислого и угарного газа обеспечивает горение кокса:

Для отделения железа от примесей используется известняковый флюс. Химические реакции, образующие шлак:

Принцип работы доменной печи таков. После загрузки доменную печь начинают разжигать газом. По мере повышения температуры подключается каупер и начинается продувка воздухом. Кокс – топливо для доменной печи – начинает интенсивнее гореть, и температура в шахте значительно увеличивается. При разложении флюса образуется большое количество углекислого газа. Угарный газ в химических реакциях выступает восстановителем.

Схема производства чугуна

После сгорания кокса и разложения флюса столб шихты опускается, сверху добавляется очередная порция. Снизу в самой широкой части шахты происходит полное восстановление железа при температурах 1850°С — 2000°С. Затем оно стекает в горн. Здесь происходит обогащение железа углеродом.

Температура в доменной печи изменяется в сторону увеличения по мере опускания шихты. Процесс восстановления протекает при 280 °С, а плавка происходит после 1500 °С.

Разлив расплава происходит в два этапа. На первом через летки сливается шлак. На втором через чугунные летки сливается чугун. Больше 80% выплавляемого чугуна идет на производство стали. Из остального чугуна отливают в опоках болванки.

Работает доменная печь непрерывно. От загрузки шихты до получения сплава проходит 3-20 дней — все зависит от объема печи.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

Основные процессы доменной печи. Особенности производства чугуна

Поговорим о том, какова роль кокса в доменном процессе. Подробно рассмотрим суть этого металлургического производства.

В наше время при изготовлении чугуна и стали используют доменный процесс, в котором важным компонентом является печь.

Специфика агрегата

Рассмотрим особенности устройства, его предназначение. Основные процессы доменной печи связаны с плавкой кокса. Он представляет собой пористый материал, который спекается из массы углерода, получаемой путем прокаливания каменного угля без присутствия кислорода воздуха.

Доменная печь – это мощный и высокопроизводительный агрегат, где расходуется существенное количество дутья и шихты.

Загрузка сырья

Современная доменная печь предполагает нахождение в ней материалов в течение 4-6 часов, газообразных веществ – 3-12 секунд. Если газы будут полностью распределены по сечению печи, можно рассчитывать на высокие показатели плавки, идет производство чугуна. Доменный процесс предполагает учет движения газов по зонам, имеющим меньшее сопротивление шихты. Поэтому при ее загрузке в печь осуществляется регулировка, перераспределение кокса и агломерата по сечению печи так, чтобы они отличались по газопроницаемости. В противном случае больший процент газов будет уходить из печи со значительной температурой, что негативно отразится на применении тепловой энергии, доменный процесс будет не в полной мере эффективным.

На тех участках, которые имеют большое сопротивление, шихта газов будет проходить незначительно нагретой, потребуется дополнительный расход тепла в нижней части печи, в результате существенно возрастет расход сырья.

Какие еще особенности важно учитывать при загрузке? Доменный процесс получения чугуна – энергоемкое производство. Именно поэтому у стен печи используют слой менее газопроницаемого агломерата, в центре – увеличивают слой кокса, благодаря чему перераспределяется поток газа к центру. Материалы по окружности располагают равномерно.

Загрузка шихты осуществляется отдельными порциями – подачами. Одна порция состоит из нескольких скипов, рудной части (агломерата), кокса. Соотношение исходных ингредиентов определяют специалисты.

Доменный процесс допускает совместную подачу сырья, при которой скипы кокса и агломерата скапливают на большом конусе, а затем его загружают в печь.

Регулировка распределения шихты

Управление распределения кокса и агломерата по сечению колошников осуществляется следующими приемами:

- меняется порядок расположения сырья на большом конусе;

- применяются расщепленные и раздельные подачи;

- устанавливаются подвижные плиты у стен колошника.

Доменный процесс предполагает учет определенных закономерностей внесения сыпучих материалов:

- укладка сырья, падающего с большого конуса, на колошнике с возвышением – гребнем;

- у гребня (в месте падения) шихты накапливается мелочь, крупные куски скатываются к подножию гребня, поэтому в этой зоне газопроницаемость шихты больше;

- на гребень влияет уровень засыпки на колошнике, а также расстояние с большим конусом;

- большой конус опускается не полностью, благодаря чему на периферию попадают мелкие куски кокса.

В большей части в центр печи попадает материал из скипов подачи, которые последними загружались в большой конус. Если изменить порядок загрузки, то можно добиться перераспределения материалов по сечению колошника.

Для регулирования процесса распределения по объему печи используемой шихты применяют два конусных аппарата. В последнее время некоторые доменные печи оснащаются подвижными плитами у стенок колошника, позволяющие менять угол наклона, перемещать их по горизонтальной плоскости.

Куски шихты, которые падают на плиты, отражаются от них, что позволяет направлять сырье в определенные зоны колошника.

Варианты печей без конуса

В печи, которые не имеют конусного загрузочного устройства, загрузка сырья проводится через два открывающихся поочередно шлюзовых бункера. К ним сырье доставляется наклонными ленточными конвейерами, на которых с четкими интервалами располагается кокс и агломерат. Одна порция поступает с ленты в один бункер, затем выгружается на колошник печи по вращающемуся наклонному лотку. Им за период выгрузки совершается порядка десяти полных оборотов вокруг неподвижной центральной оси.

Цикл загрузки

Под ним принято называть повторяющееся количество порций шихтовых материалов. Максимальную порцию определяют по объему шлюзового бункера засыпного механизма. Количество порций в одном цикле может составлять от 5 до 14. Как получить в полном объеме продукты доменного процесса? Для того чтобы ответить на этот вопрос, подробнее рассмотрим суть процесса. При повышенном содержании в смеси углекислого газа низкая температура способствует полноте протекания теплообменных и химических процессов в доменной печи. Чтобы аппарат работал экономично и интенсивно, количественное содержание углекислого газа по оси и на периферии печи должно быть пониженным, а на высоте одного-двух метров от стен – повышенным.

Контроль температур в новых печах осуществляется путем введения через отверстия в кожухе зондов. Обязательным для всех процессов является контроль уровня засыпки на колошнике.

Среди новаций – применение бесконтактных способов измерения уровня, основанных на показаниях микроволновых, инфракрасных датчиков.

Особенности распределения температур

Кроме тепла, которое вносится нагретым дутьем, в качестве основного источника тепла для нагревания газов и шихты, проведения восстановления и компенсации теплопотерь, компенсировать потери можно теплом, что выделяется при сгорании топлива в верхней части горна. По мере движения газообразных продуктов из горна вверх тепло опускается к шихтовым холодным материалам, происходит теплообмен. Подобный процесс объясняет понижение с 1400 до 200 градусов температуры на выходе из печного колошника.

Выведение избыточной влаги

Рассмотрим основные физические и химические процессы в доменной печи. В шихте, которая загружается в доменную печь, имеется гигроскопическая влага. К примеру, в составе кокса ее содержание может составлять до пяти процентов. Влага быстро испаряется на колошнике, поэтому для ее устранения требуется дополнительное тепло.

Появляется гидратная влага при загрузке в доменную печь бурого железняка, а также каолина. Для решения проблемы в современном производстве чугуна практически не применяют в качестве сырья данные руды.

Процессы разложения карбонатов

Соли угольной кислоты могут поступать в доменную печь. По мере их нагревания происходит их разложение на оксиды кальция и углерода, а процесс сопровождается выделением достаточного количества энергии.

В последнее время в доменные печи почти не загружают руды. Какова роль флюсов в доменном процессе? Они повышают его эффективность, позволяют снижать затраты на производство. Благодаря использованию офлюсованного агломерата, полному выведению из доменной шихты известняка можно добиться существенной экономии кокса. Процесс разложения известняка при агломерации обеспечивается сгоранием топлива низкого сорта.

Восстановление железа

Железо вводится в доменную печь в виде оксидов. Основной задачей процесса является максимальное извлечение железа из оксидов путем восстановления. Суть процесса состоит в удалении кислорода, для этого используется углерод, угарный газ, водород. Восстановление углеродом называют прямым процессом, а реакцию с газообразными веществами именуют косвенным взаимодействием. Каковы их отличительные особенности? При прямой реакции расходуется углерод, в результате чего существенно сокращается его количество. Для второго вида восстановления железа из оксидов требуется избыточное количество водорода.

В ходе процесса образуется твердое железо. Степень восстановления в чугун составляет 99,8 %. Таким образом, только 0,2 -1 % превращаются в шлак.

Выплавка марганцовистых чугунов

В процессе выплавки переделываемых чугунов в доменную печь марганец попадает в виде агломерата. В некоторых количествах марганцевые руды в виде силикатов марганца способствуют получению марганцовистого чугуна.

Восстановление из оксидов марганца происходит ступенчато. Для того чтобы полностью провести процесс, в горне должны быть установлены высокие температуры. Процесс выплавки передельных чугунов сопровождается восстановлением марганца только в соотношении 55-65 %. В настоящее время из-за дефицитности марганцевых руд и марганца в технологической цепочке стали использовать незначительное количество марганцовистых чугунов. При переходе на маломарганцовистые чугуны можно экономить не только сам марганец, но и кокс, так как будет снижаться его расход на прямое восстановление металла.

Заключение

Доменный процесс является одним из основных способов выплавки чугуна и стали. В зависимости от того, какие компоненты вводятся в исходную шихту, в настоящее время получают различные виды готового продукта. Среди областей применения получаемого чугуна и стали выделим: машиностроение, химическую промышленность, медицину, приборостроение.

Источник https://studizba.com/lectures/inzhenerija/metallurgicheskie-pechi/37631-osnovy-teplovoj-raboty-pechej.html

Источник https://sterbrust.tech/spravochnik/litejjnoe-proizvodstvo/domennaya-pech.html

Источник https://fb.ru/article/380940/osnovnyie-protsessyi-domennoy-pechi-osobennosti-proizvodstva-chuguna