Автоматическая линия розлива: как выбрать оборудование

Комплексная автоматическая линия розлива – современное технологическое оборудование на предприятиях пищевой, фармацевтической и химической промышленности. Рассказываем, как разобраться в параметрах этих агрегатов и запустить прибыльное производство.

Состав линии

Конструкция линии розлива зависит от типа продукта и вида тары. Автоматизированные комплексы включают несколько ключевых узлов.

Выдув пластиковой тары из преформы. Дешевые легкие емкости из пластика вытесняют стекло на многих производствах.

Основной узел. Его ключевые параметры – скорость налива жидкости, точность наполнения, диапазон дозирования.

Крышки, пробки, колпачки нужной стороной поступают из накопительного бункера. Укупор соответствует размеру горлышка емкости.

Программное обеспечение контролирует наклейку этикеток, нанесение переменной маркировки с датой выпуска и другими характеристиками.

Автоматический упаковщик обертывает бутылки, банки, канистры термоусадочной пленкой и объединяет несколько единиц.

Комплексная автоматическая линия розлива сводит участие человека в производстве продукции к минимуму.

Виды автоматов розлива

Выделяют несколько классификаций этого оборудования. В зависимости от способа подачи тары выпускают машины двух типов:

- линейные автоматы подают несколько емкостей под розливные головки и наполняют их одновременно;

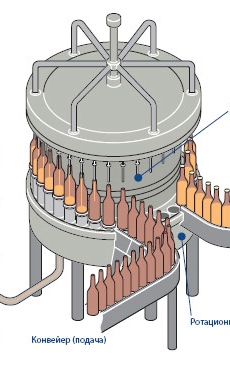

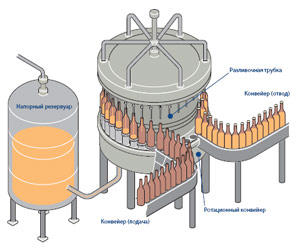

- карусельные (роторные) автоматы подают тару в зону розлива и наполняют ее последовательно друг за другом.

Диблок;❌;✅;✅;Преимущественно для консервирования напитков в алюминиевые банки. Триблок;✅;✅;✅;Универсальное оборудование для розлива жидкостей в однотипную тару. Квадроблок;✅;✅;✅;Для розлива жидких продуктов в емкости разных форматов с двумя видами укупорки (например, корковая укупорка и обжим алюминиевого колпачка у шампанского) или разными видами пробок.

Таблица 1 — Сравнение автоматов розлива

В число преимуществ комбинированных блоков входит удобство в эксплуатации, простая система управления, высокая скорость переналадки, энергоэффективность, высокая производительность, компактные размеры.

Что можно разливать

Комплексные автоматические линии розлива работают с разными типами жидкостей. Их свойства во многом определяют требования к агрегатам.

По назначению

Машины разливают пищевые и не пищевые жидкости. Первые делят на спокойные (вода, сок, молоко), газированные (пиво, лимонад, квас), алкогольные (водка, вино). Вторые – на химические (моющие средства), фармакологические (медицинские растворы), косметические (шампуни, лосьоны).

По консистенции

Жидкие продукты разделяют на текучие (вода, растворитель), вязкие (масло), пастообразные (мед, детское пюре), пенящиеся (мыло).

По уровню опасности

Автоматы разливают жидкости неопасные (пищевые), агрессивные (бытовая химия), взрывоопасные и пожароопасные (лакокрасочные материалы).

По составу

По степени обработки

Асептические жидкости (молоко, соусы, соки) и жидкости без специальной обеззараживающей обработки (технические, бытовая химия).

Оставьте заявку, и получите подробное коммерческое предложение с описанием и ценами в течение 24 часов.

Получите: Подробное коммерческое предложение с описанием и ценами + схему расстановки узлов.

| Назад |

| Далее |

| Последний шаг |

Типы дозирования и производительность

Линии розлива проектируют с 5 основными типами дозирования. Их выбирают в зависимости от свойств жидкого продукта.

Жидкость под действием силы тяжести переливается через дренажное отверстие и равномерно заполняет тару по уровню.

Машина взвешивает и фасует пастообразные продукты по объему. В аппарате заранее выставляют нужный вес.

Устройство под давлением закачивает в тару углекислый газ и заполняет ее продуктом. Метод применяют для пенящихся газированных напитков.

Минимальная производительность комплексов – от 100 емкостей в час.

Автомат по выпуску питьевой воды выдает до 22000 бутылок в час. Производительность машин по розливу густых пастообразных продуктов меньше – до 8000 банок в час.

Виды тары

Линии розлива используют разные виды тары. Их выбирают в зависимости от химических свойств жидкости:

- ПЭТ-бутылки из полиэтилентерефталата;

- ПНД-канистры из полиэтилена низкого давления;

- стеклянные бутылки;

- алюминиевые или железные банки и кеги

- картонные коробки.

- мелкая тара до 200 мл;

- емкости объемом 0,25-0,5 л;

- емкости 1 л;

- бутылки 1,5-5 л;

- канистры 5-10 л;

- бутыли объемом 20 л.

Не знаете какое оборудование выбрать?

Получите подбор оборудования под Вашу задачу + подробное коммерческое предложение с описанием и ценами + схему расстановки узлов.

7 советов, что важно учесть

Оборудование для розлива – дорогостоящая инвестиция. Оно себя окупит при правильном выборе автомата розлива. Вот несколько рекомендаций.

Производители автоматических линий: плюсы и минусы

Отечественные и зарубежные компании конкурируют между собой за покупателей. Вот основные преимущества и недостатки оборудования.

Россия;Качественный сервис, доступная цена, возможность доработать конструкцию под индивидуальные требования.;Возможные проблемы с запчастями из-за использования импортных комплектующих и малая производительность. Европа;Высокая производительность, большой набор дополнительных функций, высокая надежность оборудования.;Стоимость в 3-4 раза выше по сравнению с отечественными аналогами, отсутствие собственных сервисных центров у многих компаний, возможные проблемы с запчастями. Китай;Широкий ассортимент, функциональность, производительность, доступная цена.;Более длительный срок поставки и высокие риски из-за необходимости тщательной проверки поставщика, отсутствие сервиса пусконаладки, обслуживания и запчастей.

Многие отечественные, европейские и китайские компании предлагают качественные автоматы. Перед покупкой необходимо посетить производство, оценить качество сборки, изучить отзывы потребителей.

Работа автоматического конвейера по розливу жидкости увеличивает объемы продукции, снижает ее себестоимость, повышает качество. Главное – сделать правильный выбор под потребности своего производства.

Инструкция автоматической линий розлива

На первый взгляд, заполнить твердую емкость жидким продуктом нетрудно. Но это мнение может измениться, если учесть, насколько высокая точность синхронизации должна быть достигнута при непрерывных процессах движения в установке.

Действительно, транспортировка тары (как правило, бутылок) с одновременным введением в нее разливочного сопла и управлением расходом жидкого продукта представляет собой сложную задачу, требующую мощной системы управления. Дело в том, что, в отличие от задач типа «старт-стоп» в разливочной установке процесс происходит непрерывно и на высокой скорости.

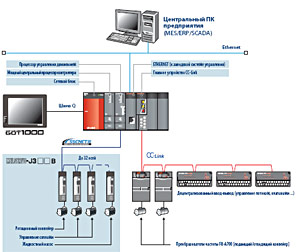

Опытные инженеры компании Mitsubishi Electric постоянно предлагают новые качественные решения в области автоматизации таких процессов. Основными принципами при разработке инноваций, касающихся систем управления подобными установками, являются их простота и экономическая эффективность. К подобным примерам относятся нижеследующие продукты этой японской фирмы.

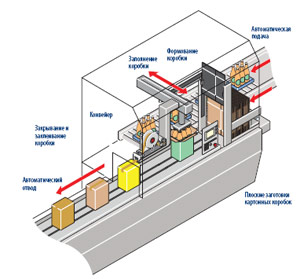

Рис. 1. Типовая схема системы управления разливочной машиной

Виртуальный кулачковый вал создает новые возможности

Использование виртуального кулачкового вала обеспечивает новые возможности при розливе. Самой серьезной задачей в разливочной технике является полная синхронизация движений разливочного сопла с движущимся по кругу конвейером с одновременным управлением потоком жидкого продукта. Система управления должна обеспечить точное попадание жидкости в узкое горлышко бутылки. Кроме того, во избежание вытекания пены или перелива должны точно регулироваться расход продукта и глубина опускания сопла. Применив контроллер управления движением Mitsubishi Electric (на основе платформы автоматизации System Q), можно имитировать работу кулачковых профилей при помощи специального программного обеспечения, которое заменяет механические кулачковые устройства, склонные к сбоям и отклонениям параметров из-за износа. К тому же такие системы отличаются повышенной гибкостью. Например, если требуется изменить форму бутылки, можно просто сменить программу кулачкового профиля, без дорогостоящей переналадки системы.

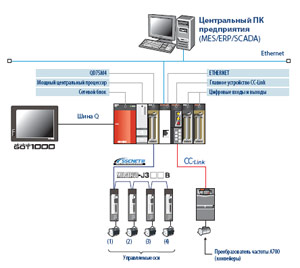

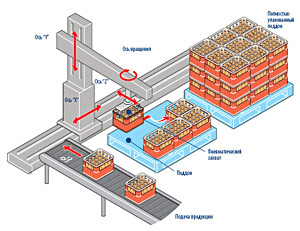

Рис.2. Типовая система управления участками упаковки в картонную тару и палетизации

Надежное управление при помощи высокоскоростных сетей

В дополнение к контроллеру управления движением функции управляемых приводов, в том числе для управления конвейерами, можно реализовать с помощью энергосберегающих преобразователей частоты Mitsubishi Electric, объединенных в общую систему на основе информационной шины CCLink. Высокоскоростной подачей бутылок в разливочную установку можно управлять с помощью контроллера System Q в сочетании с сетью CC-Link, обеспечивающей скорость передачи данных 10 Мбит/с и быстрые программные циклы в миллисекундном диапазоне. В номенклатуре периферийных модулей контроллеров System Q имеются также модули сети ETHERNET, позволяющие подключить контроллер к верхнему уровню управления и системам администрирования. Таким образом, производственные данные можно передавать в автоматизированные системы управления предприятием (ERP) и управления производством (MES) в реальном масштабе времени. Это позволяет руководству предприятия непосредственно оперировать реальными, мгновенными производственными данными, например, о производительности розлива, а не довольствоваться статистикой.

Для сети CC-Link имеется большой выбор удаленных модулей ввода/вывода, благодаря чему большинство компонентов системы (например, регуляторы расхода, клапаны разливочных сопл и т.п.) можно легко соединить с главным контроллером System Q. Высокоскоростные сервоприводы непосредственно управляются контроллером движения на основе платформы автоматизации System Q по высокоскоростной оптоволоконной сети SSCNET III. Такая сеть позволяет достигать скоростей передачи данных до 50 Мбит/с, обеспечивая быструю и высокоточную синхронизацию ротационного конвейера, разливочных сопл и подающего насоса на основе кулачкового профиля, запрограммированного для данного типа бутылки. Имеется возможность легко и быстро перейти на другие кулачковые профили. Например, для этого можно использовать графическую панель оператора GOT1000, на основе которой можно реализовать удобный для пользователя интерфейс «человек-машина».

Готовим товар к отправке

После линии розлива бутылки с продукцией, как правило, окончательно упаковываются в картонные коробки. Эту задачу выполняют специальные машины, которые должны работать быстро и эффективно, обращаясь при этом с товаром осторожно и избегая повреждений. Несмотря на широкое применение пневматических компонентов, на современном производстве все чаще машины управляются программируемым контроллером, так как это позволяет свести к минимуму время простоя и повысить производительность всей установки. System Q специально разработана в расчете на эти требования и предлагает широкий выбор системных компонентов, которые можно легко конфигурировать при решении специфических задач.

Сокращение электропроводки и быстрый обмен данными через CC-Link

Если в машине имеется множество датчиков и подвижных деталей, например концевых выключателей для конвейеров и ножей, пневмоцилиндров или резаков, CC-Link является идеальным решением для построения недорогой и быстрой сети. Удаленный ввод/вывод имеет явные преимущества, так как он уменьшает затраты на электропроводку и аппаратуру в системе управления, снижая стоимость всей установки.

Высокоскоростное управление с точностью сервосистемы

Контроллеры управления движением System Q могут применяться для самых сложных систем с множеством подвижных компонентов, например, для типичной упаковочной машины. Они обеспечивают высокую степень синхронизации, необходимую для предотвращения упаковочных дефектов. Центральные процессоры контроллеров System Q управляют всеми прочими устройствами, кроме сервоприводов, обеспечивая эффективную работу всей системы. Хотя наиболее важным показателем упаковочных систем принято считать скорость, при этой конфигурации управления высший приоритет имеет точность — во избежание повреждения продукции при упаковке. Благодаря высокой скорости обработки данных контроллером System Q эта цель достигается в сочетании с минимальным временем простоя.

Паллетизация

Задачи палетизации и депалетизации имеют много общего. Отличие заключается лишь в том, что один процесс обычно происходит в конце производства, а другой — в начале. В обеих задачах важно точно и надежно укладывать продукцию на поддон или конвейер. Процессы в машинах этого типа, как правило, просты и не требуют сложного управления сервоприводами. Однако важно выбрать развитую и высокоточную систему управления при минимальной стоимости. Для таких задач идеально подходят модули позиционирования System Q серии QD75, позволяющие точно управлять четырьмя сервоосями без специального контроллера управления движением. Выполненный в качестве интеллектуального функционального модуля, QD75 идеально подходит для управления движениями палетировщика. Наглядное программирование релейных диаграмм и особое программное обеспечение для конфигурирования упрощают ввод QD75 в эксплуатацию и поиск неисправностей при эксплуатации. Прочими компонентами, например конвейерами, можно управлять с помощью прогрессивного преобразователя частоты FRA700 и трехфазных электродвигателей. Привязку к System Q можно реализовать на основе открытой сети CC-Link, к которой можно подключить и прочие устройства, например датчики. Благодаря высокой скорости передачи (10 Мбит/с) CC-Link обеспечивает быстрый обмен данными и одновременно снижает затраты на электропроводку. Платформа автоматизации System Q предложит вам гибкое и комплексное решение с оптимизированными показателями и экономией стоимости.

Автоматические и полуавтоматические линии розлива и укупорки 9 товаров

Автоматические линии розлива разработаны с целью наполнения первичной упаковки в условиях промышленного производства. Устройства широко используются на фармацевтических и косметических предприятиях, при работе со стерильными офтальмологическими продуктами, растворами для инъекций, нестерильными растворами. Все компоненты установки собраны в соответствии с рекомендациями GMP и FDA. Концепция машины предполагает быструю и простую разборку / сборку без использования специальных инструментов для легкого обслуживания и долгосрочной эксплуатации . Автоматические линии оснащены блоком укупорки тары и системой защиты от пролива или перерасхода сырья.

Полуавтоматические линии розлива идеально подходят для небольших и средних производственных предприятий. Они представляют собой мобильные и гибкие решения для наполнения тары практически любой жидкостью от свободно текучей до вязкой, а также суспензий. При этом переход с одного продукта на другой занимает всего несколько минут. Полуавтоматические линии также оснащены модулем укупорки, что обеспечивает полный цикл производства.

Укупорочные машины для ПЭТ бутылок – это системы, выполняющие завершающий этап производственного процесса, когда на заполненную тару требуется одеть пробку или крышку. Укупорочные машины являются лишь частью линии по производству конечного продукта и обычно совмещаются с другими видами оборудования.

Применение

Оснащение широко используется в фармацевтической индустрии в качестве линии розлива медицинских препаратов. Работа может быть налажена в стерильных условиях согласно требованиям ISO 5. Другие сферы применения – пищевая, биохимическая и косметическая отрасль, а также любое производство, в котором требуется заполнение тары жидкостью.

Преимущества

Машины для розлива жидкостей обеспечивают автоматизацию производственных процессов и удовлетворение растущего спроса на продукцию. Основными достоинствами являются:

- Использование нержавеющей стали, прочных стеклянных панелей и других высококачественных материалов обеспечивает надежность и долговечность эксплуатации .

- Полностью разборный узел дозирования комплектуется аспирационным клапаном для регулирования дозирования и простого процесса очистки . Дозирующие форсунки расположены под углом, чтобы избежать блокировки ламинарного потока воздуха.

- Мотор-редуктор с бесступенчатой регулировкой скорости . Контроль наличия упаковки — машина автоматически остановится при отсутствии тары.

- Электронное управление наполнением : машина управляется оператором через русифицированный электронный интерфейс без необходимости дополнительной ручной настройки, использования специальных инструментов и остановки машины.

Что мы предлагаем?

Comas успешно разрабатывает системы розлива и укупорки жидких продуктов более 40 лет. Компания Gluvex предлагает услуги по поставке, технической поддержке и гарантийному обслуживанию.

Как заказать?

Полуавтоматические машины розлива и укупорки требуют полной занятости оператора. В частности, машина для розлива должна быть запущена вручную, работник по мере необходимости помещает в нее контейнеры для наполнения, следит за функционированием устройства и накоплением конечной продукции. Такое оборудование привлекательно для клиентов из-за более низкой стоимости. Такое решение будет выгодным также при наличии множества разных продуктов для наполнения и коротких производственных циклов.

В автоматизированных машинах розлива и укупорки тара перемещается от одной станции к другой по конвейерной линии, их заполнение и укупорка происходит в полностью автоматическом режиме, а оператор осуществляет запуск и общий контроль процессов. Поэтому при расширении бизнеса и наращивании объемов производства более привлекательным является данный вариант технологических решений, так как производительность увеличивается в 3-5 раз, а затраты окупаются в течение непродолжительного времени.

Автоматы розлива

Автоматы розлива, выпускаемые компанией Техноиндустрия, соответствую всем современным требованиям качества. Наши установки розлива могут поставляться как отдельно, так и в составе автоматических линий розлива.

Производительность оборудования зависит от конкретной модели. На данный момент АР-К-1000 имеет производительность 3000 бутылок в час (при розливе в тару 1 литр). Объем тары также варьируется в каждой модели и подбирается индивидуально для каждого заказчика.

Автоматы розлива подходят для розлива в ПЭТ тару и стеклянные бутылки. Разливаемые жидкости могут быть самыми разными: наше оборудование подходит для розлива воды, сока, лимонада, кваса, молока и др. продукции.

Купить автомат розлива в бутылки с доставкой по России и СНГ

Наша компания дает гарантию на выпускаемое оборудование розлива 1 год. Так же, мы осуществляем пусконаладочные работы, если это требуется.

Наша линейка автоматов розлива постоянно расширяется, поэтому, даже если вы не нашли нужного оборудования, вы всегда можете проконсультироваться у менеджеров по горячей линии. Звоните: 8-800-55-14-006 (звонок по России бесплатный).

У вас остались вопросы?

| Принимаю соглашение об обработке персональных данных |

Перезвонить вам?

Беларусь: 8-820-0321-0312

Грузия: +995-706-777-923

WhatsApp: +7-928-846-38-18 (только сообщения)

Заказать обратный звонок

| Принимаю соглашение об обработке персональных данных |

Согласие

посетителя сайта на обработку персональных данных

Настоящим свободно, своей волей и в своем интересе даю согласие ООО «Техноиндустрия», которое находится по адресу: Россия, Краснодарский край, г. Кореновск, ул. Ленинградская, 27 «А» (далее – Компания), на автоматизированную и неавтоматизированную обработку моих персональных данных, в том числе с использованием интернет-сервисов Google analytics, Яндекс.Метрика, LiveInternet, Рейтинг Mail.ru, Google Doubleclick в соответствии со следующим перечнем:

- фамилия, имя;

- источник захода на сайт https://tehnoindustria.ru (далее – Сайт компании) и информация поискового или рекламного запроса;

- данные о пользовательском устройстве (среди которых разрешение, версия и другие атрибуты, характеризующие пользовательское устройство);

- пользовательские клики, просмотры страниц, заполнения полей, показы и просмотры баннеров и видео;

- данные, характеризующие аудиторные сегменты;

- параметры сессии;

- данные о времени посещения;

- идентификатор пользователя, хранимый в cookie,

для целей повышения осведомленности посетителей Сайта компании о продуктах и услугах компании, предоставления релевантной рекламной информации и оптимизации рекламы.

Компания вправе осуществлять обработку моих персональных данных следующими способами: сбор, запись, систематизация, накопление, хранение, обновление, изменение, использование, передача (распространение, предоставление, доступ).

Настоящее согласие вступает в силу с момента моего перехода на Сайт компании и действует в течение сроков, установленных действующим законодательством РФ.

Инструкция по охране труда для оператора линии розлива в производстве пищевой продукции

1. К самостоятельной работе в качестве оператора линии розлива в производстве пищевой продукции (далее — оператор) допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и не имеющие противопоказаний, прошедшие вводный и первичный инструктаж на рабочем месте, стажировку и проверку знаний по охране труда.

2. Оператор должен соблюдать требования по охране труда, правила поведения на территории организации, в производственных, вспомогательных и бытовых помещениях, правила производственной санитарии и гигиены, пожарной безопасности, электробезопасности, правила внутреннего трудового распорядка.

3. Опасные и вредные производственные факторы, которые могут действовать на работника:

движущиеся транспортные средства, машины, механизмы,

подвижные части оборудования (конвейер),

передвигающиеся по конвейеру изделия,

повышенная запыленность воздуха рабочей зоны,

повышенная температура поверхности оборудования (незащищенные поверхности оборудования с температурой выше 45 град.),

повышенная или пониженная температура воздуха рабочей зоны,

опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека,

повышенный уровень шума и вибрации,

4. Не допускается нахождение работающих в состоянии алкогольного опьянения либо в состоянии, вызванном употреблением наркотических средств, психотропных или токсичных веществ, а также распития спиртных напитков, употребления наркотических средств, психотропных и токсических веществ в рабочее время и по месту работы.

5. Курить разрешается только в специально установленных местах.

6. Оператор обязан использовать и правильно применять выданные ему средства индивидуальной защиты. Согласно постановлению Министерства труда и социальной защиты Республики Беларусь от 27.05.2003 N 68 «Об утверждении Типовых отраслевых норм бесплатной выдачи средств индивидуальной защиты работникам пищевой промышленности» оператору положено:

В случае применения синтетических клеящих веществ работники, должны работать в резиновых перчатках.

При санитарной обработке оборудования дополнительно использовать перчатки резиновые.

7. Оператор должен выполнить только ту работу, которую ему поручил его непосредственный руководитель, не перепоручать свою работу необученным или посторонним лицам. Во время работы работник должен быть внимательным, не отвлекаться на посторонние дела и разговоры.

8. Соблюдать нормы подъема тяжестей и не превышать их. Нормы подъема тяжестей для женщин старше 18 лет — 10 кг, для мужчин старше 18 лет — 50 кг.

9. Работник должен знать действия в случае пожара, уметь пользоваться средствами пожаротушения.

10. Оператор должен соблюдать правила личной гигиены:

приходить на работу в чистой личной одежде и обуви, при входе на предприятие тщательно очищать обувь;

оставлять верхнюю одежду, обувь, головной убор, личные вещи в гардеробной;

перед началом работы тщательно вымыть руки теплой водой с мылом и провести их антисептическую обработку, надеть чистую санитарную одежду. Запрещается использовать санитарную одежду не по назначению; застегивать санитарную одежду булавками, иголками, хранить в карманах халатов предметы личного туалета, сигареты и другие посторонние предметы;

при выходе из здания на территорию и посещении туалета санитарную одежду необходимо снимать; запрещается надевать на санитарную одежду какую-либо верхнюю одежду; запрещается прием пищи в санитарной одежде;

не принимать пищу и не курить в производственных, складских и подсобных помещениях. Прием пищи и курение разрешается только в специально отведенных для этих целей местах;

тщательно следить за чистотой рук; мыть и проводить антисептическую обработку рук следует перед началом работы, после каждого перерыва в работе, после каждого соприкосновения с загрязняющими предметами, после посещения туалета.

11. Оператор должен знать и уметь оказывать первую доврачебную помощь пострадавшему.

12. Работник обязан оказывать содействие и сотрудничать с нанимателем в деле обеспечения здоровых и безопасных условий труда, немедленно извещать своего непосредственного руководителя или иное должностное лицо нанимателя о неисправности оборудования, инструмента, приспособлений, транспортных средств, средств защиты, об ухудшении состояния своего здоровья.

13. За невыполнение требований настоящей Инструкции оператор несет ответственность в соответствии с действующим законодательством Республики Беларусь.

2. Требования по охране труда перед началом работы

14. Перед началом работы оператор должен надеть спецодежду и средства индивидуальной защиты. Убедиться в их исправности.

15. Освободить свое рабочее место от лишних и посторонних предметов.

16. Получить задание у своего руководителя.

17. Ознакомиться с условиями производства работ.

18. Убедиться в исправности всего оборудования, инструмента и инвентаря, электроустановок. Проверить прочность крепления всех узлов, заземление оборудования.

19. Проверить достаточность освещения.

20. Произвести наружный осмотр оборудования.

21. Убедиться в наличии и исправности: ограждений для задержки осколков лопнувших бутылок, привода оборудования и других вращающихся частей и опасных зон, блокирующих устройств.

22. Перед пуском оборудования убедиться, что никто не проводит ремонтных работ на нем и в нутрии оборудования нет посторонних предметов.

23. Включить приточно-вытяжную вентиляцию.

24. Машину непрерывного действия (конвейер) запустить без нагрузки, т.е. вхолостую и только после проверки технического состояния и предупреждения соответствующим сигналом находящихся вблизи людей.

25. Предупреждать находящихся рядом людей о предстоящем пуске оборудования (конвейера) каждый раз перед запуском, даже если остановка была на короткое время.

26. Не допускается хранить на рабочем месте моющие и дезинфицирующие средства, запас упаковочных материалов, тары и прочего в количествах, превышающих сменную потребность.

27. Обо всех неисправностях, обнаруженных при проверке оборудования, инвентаря, инструментов и приспособлений, сообщить непосредственному руководителю и до их устранения к работе не приступать.

3. Требования по охране труда при выполнении работы

28. Во время работы оператор обязан следить за тем, чтобы:

рабочие места содержались в порядке и чистоте в течение смены, не допускать его загромождения тарой, отходами производства, инвентарем и др.;

на электрооборудование и электропроводку не попадала жидкость.

снимать ограждения с электрооборудования и вращающихся частей и работать со снятыми ограждениями;

работать при неисправной блокировке;

продолжать работу при нарушении заземления оборудования.

30. Для прохода над работающим оборудованием (конвейерами и др.) к месту работ необходимо использовать специально установленные мостики, лестницы, трапы. Переступать через конвейеры и подлазить под них запрещено.

31. При работе на конвейере:

следите за сигнализацией, предупреждающей о включении конвейера;

проверяйте надежность крепления изделия в приспособлении и следите за отсутствием посторонних предметов на пути движения конвейера;

не устанавливать на конвейер грузы превышающие габариты конвейера;

не принимайте и не подавайте что-либо через работающий конвейер;

выключайте конвейер в случае возникновения опасности, грозящей окружающим.

32. При выявлении неисправностей следует немедленно остановить работающее оборудование путем нажатия кнопки «стоп».

33. При выполнении работ стоя рабочие места должны быть обеспечены стульями для отдыха работников во время работы.

34. Использовать для вскрытия тары специально предназначенный инструмент. Не производить эти работы случайными предметами или инструментом с заусенцами. Растаривание ножом производить движением от себя, не подставлять по пути движения ножа руки или пальцы, в нерабочем состоянии нож должен быть убран в пенал. Переносить колющие и режущие предметы в карманах запрещено.

35. При работе с аппаратом для оклейки коробов скотчем лентой не держите руками коробку, когда она перемещается боковыми ремнями.

36. Соблюдайте особую осторожность при заправке аппарата скотчем, лезвия чрезвычайно остры.

37. Во избежание затягивания в аппарат одежды, не работайте со свисающими полами одежды, обшлагами рукавов и т.д.

38. Оператору запрещается касаться движущихся приводных ремней или засовывать руки внутрь работающей машины.

39. При остановке производства (во время обеденного перерыва или по другим причинам) оставлять не упакованную продукцию на конвейере не допускается.

40. У машин для мойки стеклопосуды должны быть решетчатые настилы и ящик для сбора стеклобоя. При эксплуатации машины все работы должны проводиться только с этих решеток.

41. Сбор стеклобоя должен проводиться при помощи совков и щеток в специально оборудованные ящики. Погрузочно-разгрузочные операции по удалению стеклобоя должны быть механизированы. Осколки стекла могут удаляться только при выключенном оборудовании. Накопление стеклобоя на оборудовании или возле него не допускается.

42. Для извлечения стеклобоя из моечной машины необходимо использовать специальные приспособления: скребки, щипцы, щетки и крюки.

43. Если в процессе работы произошло загрязнение рабочего места жирами, жидкостями или просыпанными порошкообразными веществами, работу прекратить до удаления загрязняющих веществ.

44. Пролитый на полу жир удалить с помощью ветоши или других жиропоглощающих материалов. Загрязненное место следует промыть нагретым раствором кальцинированной соды и вытереть насухо.

45. Для удаления просыпанных пылящих порошкообразных веществ надеть очки и респиратор. Небольшое их количество осторожно удалить влажной тряпкой или пылесосом.

4. Требования безопасности по окончании работы

46. Привести в порядок рабочее место, проходы и проезды должны быть свободными.

47. Снять и поместить в установленные места средства индивидуальной защиты.

48. Выполнить правила личной гигиены.

49. Сообщить своему руководителю обо всех неисправностях, замеченных во время работы, и о ее завершении.

5. Требования по охране труда в аварийных ситуациях

50. При возникновении аварийной (экстремальной) ситуации необходимо прекратить проведение работ, принять меры к эвакуации людей из опасной зоны, вызову аварийных специальных служб, устранению по возможности причин аварийной ситуации, сообщить о ней руководителю работ.

51. В случае обнаружения очага возгорания или пожара:

отключить работающее оборудование;

немедленно вызвать пожарную охрану по телефону 101, указав адрес производства, что горит, свою фамилию и профессию;

удалить, по возможности, горючие вещества;

организовать тушение пожара штатными средствами;

при угрозе жизни и здоровью, вывести людей из опасной зоны.

52. При несчастном случае на производстве необходимо:

быстро принять меры по предотвращению воздействия травмирующих факторов на потерпевшего (действия электротока, сдавливающих тяжестей и других),

оказать потерпевшему доврачебную помощь, используя препараты, имеющиеся в аптечке, и принять необходимые меры по оказанию потерпевшему медицинской помощи;

сообщить о происшедшем непосредственному руководителю или другому должностному лицу нанимателя.

53. При авариях и несчастных случаях на производстве следует обеспечить до начала расследования сохранность обстановки, если это не представляет опасность для жизни и здоровья людей.

Источник https://lp.metagrup.ru/avtomaticheskaya-liniya-rozliva-v-butylku

Источник https://parkgarten.ru/avtomaticheskie-linii/instrukciya-avtomaticheskoj-linij-rozliva/

Источник https://belforma.net/%D0%B1%D0%BB%D0%B0%D0%BD%D0%BA%D0%B8/%D0%98%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D1%8F_%D0%BF%D0%BE_%D0%BE%D1%85%D1%80%D0%B0%D0%BD%D0%B5_%D1%82%D1%80%D1%83%D0%B4%D0%B0/%D0%98%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D1%8F_%D0%BF%D0%BE_%D0%BE%D1%85%D1%80%D0%B0%D0%BD%D0%B5_%D1%82%D1%80%D1%83%D0%B4%D0%B0_%D0%B4%D0%BB%D1%8F_%D0%BE%D0%BF%D0%B5%D1%80%D0%B0%D1%82%D0%BE%D1%80%D0%B0_%D0%BB%D0%B8%D0%BD%D0%B8%D0%B8_%D1%80%D0%BE%D0%B7%D0%BB%D0%B8%D0%B2%D0%B0_%D0%B2_%D0%BF%D1%80%D0%BE%D0%B8%D0%B7%D0%B2%D0%BE%D0%B4%D1%81%D1%82%D0%B2%D0%B5_%D0%BF%D0%B8%D1%89%D0%B5%D0%B2%D0%BE%D0%B9_%D0%BF%D1%80%D0%BE%D0%B4%D1%83%D0%BA%D1%86%D0%B8%D0%B8