Основные неисправности автоматических выключателей

Срабатывание автоматического выключателя, или, как говорят в народе, автомата, является реакцией защитного оборудования на нештатную ситуацию, возникшую в электропроводке.

В обязательном порядке необходимо выяснить и устранить причины срабатывания автомата, чтобы электропроводка могла функционировать в рабочем режиме. Если не предпринимать мер по устранению неисправности, пытаясь заново включать автоматический выключатель после каждого срабатывания, то проблема будет лишь усугубляться, что приведет к аварийной ситуации, возгоранию и несчастным случаям.

Алгоритм выявления неисправностей

Чтобы не допустить развития трагической ситуации, нужно должным образом реагировать на срабатывание защиты и знать алгоритм выявления причины автоматического отключения. Необходимо четко знать причины, почему выбивает автомат в щитке, чтобы реагировать должным образом.

Не вдаваясь на данном этапе в электрические подробности процессов, можно выделить несколько основных причин срабатывания защиты:

- Неисправность в самом автоматическом выключателе;

- Неполадки в системе подключения автомата;

- Моментальная перегрузка в сети (короткое замыкание);

- Перегрузка сети, продолжающаяся длительное время.

Именно в таком порядке необходимо выяснять причины частого выбивания автоматического автомата без явственных признаков короткого замыкания (КЗ) или длительной перегрузки, последовательно убеждаясь в отсутствии факторов, побуждающих реакцию системы защиты.

Простая система защиты в обычном квартирном щитке

Ниже будут описаны возможные неполадки в сети и оборудовании, относящиеся к каждому пункту из списка. Убеждаясь в отсутствии описанных неполадок, можно переходить к изучению следующего пункта.

Выявление неисправного автомата

В случае частого срабатывания автоматического выключателя без видимых причин, нужно начать поиск неисправностей с распределительного щитка и самих устройств защиты. Данная проверка наименее трудоемкая, и часто неполадки бывают выявлены именно на этом этапе.

Неисправность автоматического выключателя можно выявить и без покупки нового устройства и его замены – достаточно иметь в щитке подключенные аналогичные по параметрам защитные автоматы.

Поменять местами одинаковые по мощности автоматы, не изменяя расположение перемычек и проводов

Если какой-то автомат часто выбивает, то для его проверки нужно группу пользователей, которую обслуживает данное устройство, подключить на соседний аналогичный автомат, а освободившиеся провода от линии по соседству подключить на данный автоматический выключатель (поменять местами линии).

При данном переключении автоматически устраняется частая причина выбиваний автоматов – недотянутые контакты могут сильно греться, и тепло от них будет передаваться к биметаллической пластине устройства, вызывая его ложное срабатывание. При затяжке контактных клемм данная причина срабатываний может быть устранена даже без ведома мастера. Этот нюанс также нужно иметь в виду.

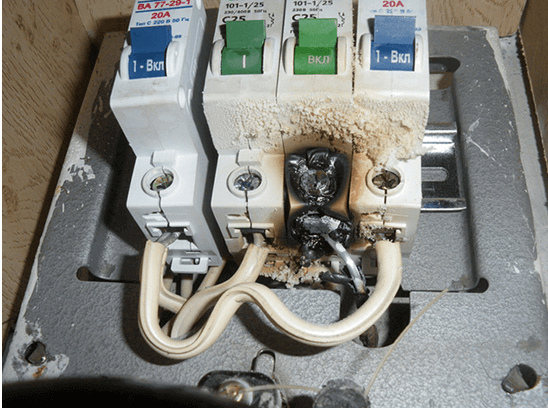

Плохой контакт не только является причиной ложного срабатывания, но и может полностью вывести автомат из строя

Из-за искривления корпуса возможен механический дефект в автомате, и его срабатывание от вибрации. При отсоединении проводов и повторном подключении дефективного автоматического выключателя, в нем могут быть сняты механические натяжения в корпусе, что вызовет недоумение мастера из-за самопроизвольного устранения неполадки.

Подтягивание контактов может снять механические напряжения в корпусе автомата

В случае срабатывания другого, исправного автомата на переключенной группе пользователей, следует искать причину в электропроводке. Если на новой линии тот же автомат будет таким же образом часто срабатывать, то он однозначно подлежит замене или ремонту.

Замена неисправного автомата

Причины износа автомата

Несмотря на то, что автоматические выключатели не являются разборными по определению, народные мастера научились их разбирать и ремонтировать. Рассверлив при помощи дрели заклепки, корпус автомата можно разобрать.

Для разборки автомата понадобится дрель

Подгоревшие контакты имеют большее переходное сопротивление, вследствие чего они перегреваются, и тепло переходит к биметаллической пластине, заставляя ее деформироваться и выключать ток.

Разобранный автоматический выключатель

Элементарная чистка подгоревших контактов автоматического выключателя может продлить срок службы автомата, и предотвратить дальнейшие ложные срабатывания. Нужно помнить, что подгорание контактов возникает при включении автомата в то время, когда все электроприборы включены в сеть, то есть, под нагрузкой.

Подгоревшие контакты увеличивают общий нагрев автоматического выключателя

Поэтому, после срабатывания автомата рекомендуется отключать все электроприборы, дать время выключателю остыть, после чего включать его повторно. При попытках насильно включить еще горячий автомат под нагрузкой его контакты очень быстро выйдут из строя, что и станет причиной частого срабатывания защиты.

Подгоревший из-за принудительного включения автомата контакт биметаллической пластины

Время-токовая характеристика автомата

Функцией автоматического выключателя является защита электропроводки от короткого замыкания, сопровождающегося высокотемпературной электрической дугой, и от длительной перегрузки, вызывающей перегрев проводов, расплавление и возгорание изоляции.

После проверки автоматического выключателя и электромонтажа в щитке, причину частого выбивания защиты следует искать в электропроводке и в подключенном оборудовании.

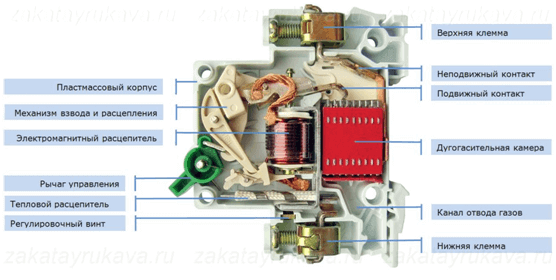

В конструкции автоматического выключателя существуют два элемента, которые реагируют на превышение нагрузки в электропроводке.

Рамками выделены элементы, реагирующие на превышения силы тока

Не вдаваясь в подробности устройства и характеристик автоматических выключателей, с которыми можно ознакомиться более подробно на данном ресурсе, следует выделить два условия, при которых автомат срабатывает:

- Короткое замыкание, на которое практически моментально реагирует электромагнитный расцепитель, являющийся частью выключателя. Ток по силе может в десятки раз превышать номинал автомата;

Данная характеристика необходима для обеспечения запуска устройств, обладающих большими пусковыми токами (электродвигатели, трансформаторы, холодные электронагреватели). Краткосрочное превышение номинального тока обеспечивается периодом времени, нужным для нагрева теплового расцепителя.

Также следует проверить нагрев рядом стоящих автоматических выключателей. Большое тепловыделение от них может сдвинуть время-токовую характеристику проблемного автомата, заставляя его срабатывать быстрее и при меньшем токе.

Само по себе данное тепловыделение соседних автоматических выключателей не может служить причиной частого выбивания защиты, но его нужно учитывать при общем анализе работы автомата и проверке защищаемой им электропроводки.

Определение короткого замыкания

КЗ являет собой контакт проводника, находящегося под фазным напряжением с поверхностью, контактирующей с землей. Это может быть нулевой провод или заземляющий проводник PE электропроводки, или корпус заземленного оборудования.

Короткое замыкание между фазным и нулевым проводом может случиться и в самом подключаемом оборудовании.

Несмотря на то, что, как правило, во многих бытовых приборах имеются встроенные плавкие предохранители, они не успевают сработать достаточно быстро, и времени будет достаточно, чтобы возникающий электромагнитный импульс воздействовал на защелку автоматического выключателя.

Короткое замыкание на плате электронного устройства

Очень часто короткое замыкание случается в момент включения электроприбора в сеть. Если в это же время, без задержки сработал автоматический выключатель, то можно с большой уверенностью судить о том, что в подключаемом оборудовании есть короткое замыкание.

Нередко автомат выбивает после включения лампочки накаливания – в этот момент слышен характерный звук, исходящий от светильника. Иногда лампа взрывается – это происходит из-за возникновения электрической дуги в колбе. Электрические характеристики дуги близки к короткому замыканию, поэтому автомат реагирует почти за такое же короткое время в несколько десятков миллисекунд.

Фото взрыва лампочки из-за возникновения дуги между электродами

Далеко не всегда короткое замыкание может случиться в момент включения оборудования. КЗ может произойти по вине грызунов или других животных, повредивших изоляцию проводов.

Повреждение изоляции кабеля, которое может стать причиной короткого замыкания

Неисправности автоматических линий и

Автоматические линии, понятия, назначение и структуры

- Опубликовано: 26 февраля, 2021

1. Основные понятия и определения

Автоматические линии, предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводов, с широким внедрением трудосберегающей и безлюдной технологии потребность в автоматических линиях непрерывно возрастает.

Экономическая эффективность использования автоматических линий достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

Автоматическая линия представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом. Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а также загрузке заготовок в начале цикла и выгрузке изделий в конце него. Причем последние операции все чаще передаются промышленному роботу. Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий).

Система автоматических линий комплексной обработки – совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки.

Автоматический цех – производственная единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий.

Автоматические линии классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жесткие (синхронные) и гибкие (асинхронные), спутниковые и бесспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жесткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой автоматической линии заготовки (изделия) загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая автоматическая линия – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении-спутнике. Транспортная система в этом случае должна обеспечить возврат спутников в начало линии.

Когда в составе технологического потока одна или несколько операций реализуются на параллельно работающих станках, автоматическая линия характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, зетобразные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобный доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую автоматические линии делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях – для изготовления шестерен, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают автоматические линии из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготовляют автоматические линии для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов, клапанов, гильз, поршней и т.д.) как с автоматической, так и с ручной переналадкой. Подобные автоматические линии или системы автоматических линий называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей (корпуса насосов, блоки компрессоров и т.д.) и линии для обработки деталей типа тел вращения (кольца подшипников, валы, гильзы и т.д.).

2. Автоматические линии для обработки деталей типа тел вращения

Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования делят на две основные группы: детали типа валов длиной, значительно превышающей диаметр, и детали типа дисков (колец) диаметром, большим длины (ширины).

Технологические процессы обработки этих двух основных групп обычно объединяют в типовые схемы и уточняют в зависимости от конфигурации изделий и требований точности обработки.

Для токарной обработки, например, валов широко используют токарно-копировальные, автоматы, в то время как для изготовления; изделий типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.

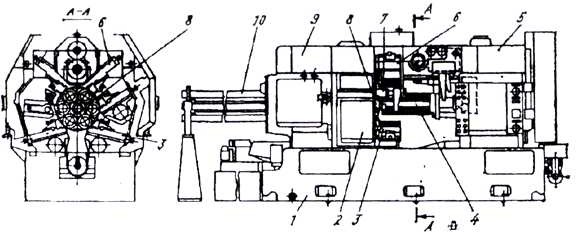

Многошпиндельные токарные автоматы выпускают в патронном и прутковом исполнении (рис. 1). В патронном исполнении их оснащают автооператором для загрузки заготовок и выгрузки отработанных деталей.

Рисунок 1. Шестишпиндельный токарный автомат: 1 – станина, 2 – передняя стойка, 3, 6 – поперечные суппорты, 4 – продольный суппорт, 5 – задняя стойка, 7 – шпиндель, 8 – шпиндельный блок, 9 – траверса, 10 – механизм поддержки прутков

Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки. По принципу работы их подразделяют на автоматы параллельного и последовательного действия. Первые на всех шпинделях реализуют одинаковые операции и за один цикл работы обрабатывают столько сравнительно несложных деталей, сколько шпинделей имеет автомат.

Наибольшее распространение получили многошпиндельные автоматы последовательного действия (рис 2), на которых заготовки с загрузочной позиции периодическим поворотом (индексацией) шпиндельного блока 1 последовательно подводятся к рабочим позициям и одновременно обрабатываются в соответствии с технологическим процессом. Автомат оснащают поперечными суппортами 2, которые получают подачу от индивидуальных кулачков, и продольным суппортом 5, расположенным на центральной гильзе 4 и имеющим продольную подачу 5пр от своего кулачка. Иногда на продольном суппорте устанавливают скользящие державки с режущим инструментом, получающие перемещение от дополнительных индивидуальных кулачков, т.е. так же, как и инструментальные шпиндели с независимым приводом.

Рис. 2. Многошпиндельный токарный автомат последовательного действия

Шпиндели 6 автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7, вследствие чего они имеют одинаковую частоту вращения.

Большое число рабочих позиций шпинделей (6 –  позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

Для финишной обработки деталей типа тел вращения чаще всего применяют бесцентровошлифовальные автоматы, как наиболее подходящие при решении задач автоматической загрузки-разгрузки заготовок наиболее простыми методами. Кроме того, метод бесцентрового шлифования обеспечивает более высокую производительность за счет больших подач благодаря наличию жесткой опоры по всей длине обрабатываемой детали, воспринимающей силу со стороны шлифовального круга.

На автоматической линии для токарной обработки колец конических подшипников в начале установлен автоматический бункер для накопления и выдачи штучных заготовок, а в конце – магазин (с вращающимися щетками). Транспортные устройства (конвейеры подводной и отводящий, подъемники, гибкая лотковая система) передают заготовки из бункера к многошпиндельным токарным автоматам, а обработанные кольца – к прессу клеймения и далее в магазин. Наружные кольца обрабатывают на шестишпиндельных, а внутренние – на восьмишпиндельных токарных автоматах. На каждом станке реализуется полная токарная обработка кольца. Загрузка, выгрузка и поворот кольца в процессе обработки обеспечиваются автооператором.

3. Роторные автоматические линии

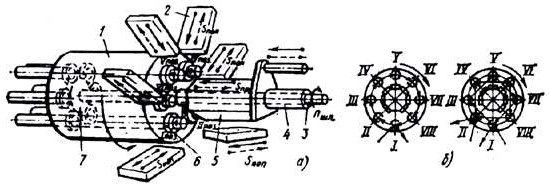

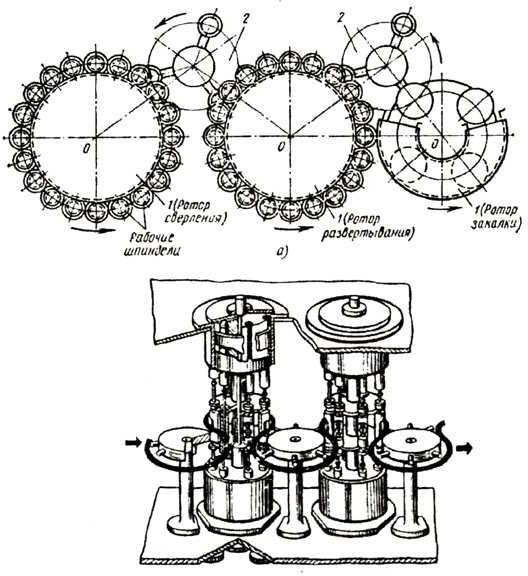

По структурному построению роторные линии существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 3) комплектуют из роторных автоматов, на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии 1 осуществляется транспортными роторами 2.

Рис. 3. Принципиальная (a) и конструктивная (б) схемы роторной линии

Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки со временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени

Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия.

4. Назначение гибкого автоматизированного производства

Гибкое автоматизированное производство (ГАП) – принципиально новая концепция в машиностроении, ведущая к созданию автоматизированного предприятия будущего.

Новое в концепции ГАП состоит в том, что ему свойственен централизованный способ производства, предусматривающий как можно более полную обработку деталей на одном оборудовании.

Новая концепция позволяет полностью интегрировать весь производственный цикл – от идеи до выпуска новой продукции – путем автоматизации всего комплекса процессов производства и управления на базе ЭВМ и современных достижений в электронике и приборостроении. Переход с выпуска одного изделия на выпуск другого осуществляется без остановки технологического и другого оборудования (требуемая переналадка идет параллельно с выпуском предыдущего изделия). Обобщенным понятием, распространенным на все организационные структуры и виды ГАП, является понятие гибкая производственная система (ГПС).

ГПС – это несколько единиц технологического оборудования, снабженного средствами и системами, обеспечивающими функционирование оборудования в автоматическом режиме; при этом ГПС должна обладать свойством автоматической переналадки при переходе на производство новых изделий в пределах заданной номенклатуры. По организационным признакам ГПС подразделяют на следующие виды: гибкая автоматизированная линия (ГAJl), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ), гибкий автоматизированный завод (ГАЗ). ГАЛ и ГАУ состоят из гибких производственных моделей (ГПМ) или отдельных единиц технологического оборудования.

Под ГПМ подразумевается единица технологического оборудования, оснащенная системой ЧПУ или каким-либо другим устройством ПУ и функционирующая как самостоятельно, так и в составе ГПС; при этом все функции, связанные с изготовлением изделия, должны осуществляться автоматически.

5. Принципы создания ГПС

Принцип создания предполагает нахождение оптимального соединения универсальности и автоматизации в программно-управляемом и программноперенастраиваемом оборудовании.

Нахождение оптимума ГПС является задачей технико-экономического анализа ГПС для конкретной реализации.

ГПС строят на базе модулей. Под модулем понимают первичный элемент, выполняющий автономно или в составе ГПС более высокого уровня законченную операцию.

Являясь компонентом ГПС, модуль сам может состоять из компонентов. Компонент модуля, как и модуль, может быть самостоятельно разработан, изготовлен и внедрен, но присущие ему функции управления или технологические функции могут быть выполнены только в составе модуля.

ГПС представляет собой многоуровневую структуру, на самом нижнем уровне которой находятся гибкие автоматизированные модули, затем гибкие автоматизированные линии, следующие уровни – это ГПС участка, цеха, предприятия в целом.

Модуль и иерархичность позволяют создавать проекты любого необходимого уровня вплоть до автоматизированного предприятия.

Оборудование ГПС, как основное, так и вспомогательное, при смене изделий перенастраивается путем ввода новых управляемых программных модулей. Перенастройка модулей вручную допустима в минимальных объемах и только в случаях очевидной экономической неэффективности реализации программной перенастройки.

Построение ГПС с максимальным достижением предметной замкнутости обусловливается наибольшей эффективностью внедрения бригадных форм организации труда, повышением ответственности персонала за конечный результат труда.

Максимальная предметная замкнутость является необходимым условим сокращения длительности производственного цикла за счет уменьшения времени на межоперационное пролеживание, дополнительный контроль и транспортировку деталей и сборочных единиц с участка на участок, из цеха в цех и т.д.

6. Основные характеристики ГПС

Организационная основа ГПС – это групповое производство, являющееся формой организации дискретных (прерывных) производственных процессов, экономикоорганизационной основой которых является целевая подетальная специализация участков и цехов, а технологической составляющей – унифицированная групповая форма организации технологического процесса (ТП).

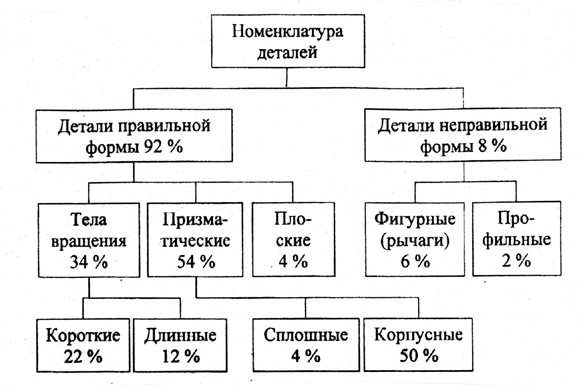

Основа технологической унификации ТП – классификация деталей и их поверхностей по конструктивно-технологическому признаку на базе общности оборудования, наладки и инструментальной оснастки, например классификация деталей машиностроения (рис. 4).

Рис. 4. Классификация деталей машиностроения

Группирование деталей для одновременной обработки на одной ГПС включает три группы условий:

- Геометрические параметры изделий, которые в основном определяют типоразмер включаемых в ГПС станков, при этом подобие формы или идентичность технологических переходов перестают играть решающую роль в составлении деталей, главными критериями становятся габариты и масса;

- Технологические параметры, определяющие возможность полной обработки каждой группы деталей на одном станке в одну – две операции или необходимость их доработки на других станках системы;

- Организационно-экономические характеристики, например обработка группы деталей для одновременного поступления на сборку, или группы деталей, обрабатываемых из одной заготовки. Группированию подлежат не только детали, но и функциональные узлы, стандартные детали и изделия

Опыт показывает, что в новое изделие обычно переходит 30–50 % деталей старых конструкций, 20–40 % модернизированных, 10–20 % создаются вновь.

Модификация и разработка новых деталей с использованием унифицированных поверхностей позволяет сократить их разнообразие и включить их в существующие группы деталей.

Принцип использования типовых и унифицированных поверхностей при проектировании деталей реализуется в САПР К, входящую в интегрированную производственную систему.

Технология обработки новых деталей также разрабатывается с учетом технологии трех обрабатываемых групп деталей, что позволит включить новые детали в эти же группы для обработки и на этих же ГПС.

Понятие гибкости производственной системы является многокритериальным и неоднозначным.

Многообразие задач, решаемых методами гибкой автоматизации, не дает возможности сформулировать единые методы количественной оценки гибкости, позволяющие сравнивать различные системы.

В практике целесообразно оценивать три формы гибкости:

- Структурную – это свобода в выборе последовательности обработки; возможность замены при выходе из строя любой единицы оборудования на аналогичную; возможность наращивания системы на основе модульного принципа;

- Технологическую гибкость – способность производить заданное множество типов деталей различными способами; сравнения можно производить по индексу гибкости

- Организационную гибкость, которая в значительной мере определяет структуру ГПС.

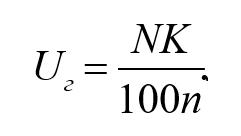

где N – номенклатура деталей, выпускаемых системой за определенный период времени; К – доля деталей, изготавливаемых на системе впервые (процент обновления номенклатуры); п – число одинаковых деталей в партии;

По степени автоматизации ГПС выделяют:

- высокую степень, при которой реализуется автоматическое управление и трехсменный режим работы;

- среднюю степень – непрерывное автоматизированное управление при многостаночном обслуживании (коэффициент многостаночного обслуживания KM > 2);

- малую степень – коэффициент многостаночности KM 2.

Высокий уровень автоматизации ГПС достигается за счет значительного усложнения оборудования при существенном росте его стоимости. В связи с этим проблема обеспечения надежности приобретает особую актуальность.

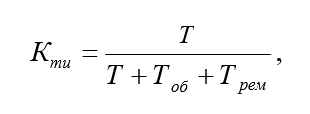

В качестве показателей оценки надежности ГПС используют

где T – суммарное время пребывания в работоспособном состоянии всех ГПМ в составе ГПС, ч; Tоб – суммарное время технического обслуживания всех ГПМ плюс суммарное неперекрываемое время технического обслуживания вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ в составе ГПС, ч; Tрем – суммарное время планового и непланового ремонта всех ГПМ плюс суммарное неперекрываемое время планового и непланового ремонта вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ.

7. Структура гибкой производственной системы

В настоящее время значительное повышение эффективности в машиностроении, особенно в мелкосерийном и серийном производстве, может быть достигнуто за счет широкого применения ГПС, управляемых с помощью ЭВМ.

ГПС – это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования (СОФ) в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений характеристик оборудования.

СОФ ГПС в автоматическом или автоматизированном режиме имеют следующие структурные составные части:

- Автоматизированную транспортно-складскую систему (ATCC) – систему взаимосвязанных автоматизированных транспортных и складских устройств с установкой в спутнике (на паллете) или другой транспортной таре (поддоне, кассете, в магазине) для временного накопления, распределения и доставки предметов производства и технологической оснастки к ГПМ, PTK или другому технологическому оборудованию ГПС. ATCC может выполнять автоматическое хранение, подачу на сборку элементов УСП, а также автоматическую мойку;

- Автоматизированную систему инструментального обеспечения (АСИО) – это взаимосвязанные устройства, оборудование и система управления, включая участки подготовки и настройки инструмента, его транспортировки, накопления, смены и контроля качества, обеспечивающие подготовку, хранение, автоматическую замену инструмента в магазинах, на станках;

- Автоматизированную систему удаления отходов (АСУО) – устройства с системой управления для удаления стружки и других отходов из зоны ГПМ, PTK и другого оборудования, включенного в ГПС;

- Систему автоматизированного контроля (САК) – систему контроля заданных параметров детали или изделия в процессе обработки, включающую контрольно-измерительную машину с ЧПУ, программируемые и моделирующие проверочно-испытательные машины, систему устройств и мер по контролю параметров поступающих заготовок и комплектующих изделий.

Состав и структура ГПС определяются содержанием технологического процесса, который включает:

- параметры заготовок и номенклатуру деталей;

- готовую программу выпуска деталей, определяющую цикл изготовления;

- состав технологического оборудования;

- организацию производства обслуживания оборудования в процессе изготовления, переналадки, смены инструмента, приспособления, схватов, контроля деталей;

- диагностирование, управление оборудованием и ремонтом технических средств.

В настоящее время существуют три основных направления при построении структур автоматизированных участков, линий и цехов:

Неисправности автоматических выключателей и способы их устранения

В России многие заводы и крупные организации используют автоматические выключатели АВМ. Порой случается, что автомат не работает и причина неисправности неизвестна. В данной статье мы постарались перечислить наиболее распространенные неисправности и возможные способы устранения неполадок.

Неисправность №1

Автоматический выключатель не включается.

| Возможные причины: | Возможные решения: |

| 1. Рычаги во взведенном положении не сцепляются, из-за чего при взводе механизм свободного расцепления не доводится до упора. |

1. Необходимо устранить возможные затирания

Неисправность №2

Автоматический выключатель включается не полностью

| Возможные причины: | Возможные решения: |

| 1. Нарушено зацепление защелки с собачкой. | 1. Отрегулируйте зацепление |

| 2. Из-за разрегулировки тормоза электродвигательный привод не доводит контактную систему до включенного положения при напряжении не ниже 85%. |

2. Доведите привод от руки и отрегулируйте тормоз

3. Отрегулируйте привод передвижения редуктора

5. Произведите замену катушки на новую из запаса

6. Необходимо отрегулировать пружину или установить новую и отрегулировать ее

7. Произведите замену катушки

8. Произведите регулировку натяжения пружины или установите новую и отрегулируйте ее

Неисправность №3

Автоматический выключатель не отключается при токах перегрузки

2. Необходимо отрегулировать положение рычажка

3. Необходимо устранить заедание

4. Отрегулируйте положение рычажка

Неисправность №4

Автоматический выключатель не отключается при подаче питания на катушку независимого расцепителя. При этом ток срабатывания максимального расцепителя отличается от уставки более чем на ±10%

Неиспавность №5

Отсутствует выдержка времени у максимального расцепителя при перегрузке, хотя указатель часового механизма стоит между метками «Мин» и «Макс». Автоматический выключатель не отключается минимальными или специальным расцепителем даже при достаточном для срабатывания напряжении.

| Возможные причины: | Возможные решения: |

| 1. Испорчен часовой механизм | 1. Необходимо сменить часовой механизм |

| 2. Слабое натяжение пружины | 2. Требуется установить необходимое натяжение пружины. В случае, если это сделать невозможно, то стоит сменить пружину. |

Если же ни один из представленных способов решения проблем не смог помочь, то Вы можете обратиться к специалистам нашей компании, которые выявят причину и смогут устранить неисправность. Ремонт производят специалисты с большим опытом работы, что гарантирует высокое качество предоставляемой услуги.

Выключатель не включается

Отсутствует цепь оперативного тока

Проверить цепь включения

Недостаточно напряжение оперативного тока

Повысить напряжение оперативного тока до нормального значения

Выключатель не отключается

Отсутствует цепь оперативного тока

Недостаточно напряжение оперативного тока

Проверить цепь отключения

оперативного тока до нормального значения

Недостаточно входит в розеточный

контакт токопроводящий стержень

Отрегулировать вжим (ход) контактов

Косо входит в розеточный контакт токопроводящий стержень (ламели розеточного контакта касаются наконечника стержня не всей площадью)

Разобрать полюс и отрегулировать контакты

Лопнуло упорное кольцо розеточного контакта

Ослабли пружины розеточного контакта

Масло в выключателе быстро (после нескольких отключений) становится темным. Короткие замыкания выключатель разрывает тяжело с выбросом масла

Недостаточная скорость движения токопроводящего стержня в момент отключения в результате большого трения в приводном механизме

Разобрать полюс и установить правильно камеру.

Неправильно гасится дуга из-за не верной установки дугогасительной камеры в цилиндре, сильного выгорания ее; износились уплотняющие манжеты проходного изолятора (у выключателя ВПМ-10)

Заменить дугогасительную камеру. Поставить новые манжеты

Заклинивание токопроводящего стержня (у выключателя ВМП-

Смещение упоров ограничителей хода токосъемных роликов и в результате поломка направляющей капроновой колодки

Разобрать полюс, заменить направляющую колодку и зафиксировать положение направляющих стержней установкой стопорных винтов

Рычаг механизма упирается в колпачок

Поломка опорных изоляторов

Значительный зазор (более 1,5 мм) между роликом рычага пружинного буфера и упором, вследствие чего токопроводящие стержни при включении ударяются о дно розеточного контакта

Отрегулировать пружинный буфер

Поломка проходных изоляторов (у выключателя ВПМ-10)

Незначительный (менее 19 мм) запасной ход между колодкой токопроводящего стержня и головками болтов колпачка проходного изолятора, вследствие чего колодка бьет по изолятору

Отрегулировать положение колодки токопроводящего стержня

Включением и выключением при снятой крышке проверяют работу автоматического выключателя. Включение и отключение должно быть мгновенным и не зависеть от скорости движения рукоятки (серии А3100, А3700, АК63, АК50) или кнопок (серия АП50). При выключении контакты должны расходиться на полную величину раствора.

Мегомметром на 500 В измеряют сопротивление изоляции автоматического выключателя между верхними и нижними зажимами каждого полюса в отключенном положении, между полюсами во включенном положении, а также между выводами катушки и магнитной системой расцепителя нулевого напряжения или дистанционного расцепителя. Сопротивление изоляции должно быть не менее 10 МОм при температуре 20°С.

Измерив сопротивление изоляции, проверяют работу элементов тепловых расцепителей. Для этого каждый полюс автоматического выключателя поочередно подключают к устройству для нагрузки выключателей током (например к стенду МИИСП) и устанавливают ток нагрузки, равный номинальному току расцепителя. При этом автоматический выключатель не должен срабатывать. Затем у автоматических выключателей серии А3100 проверяют время срабатывания тепловых расцепителей при нагрузке всех полюсов испытательным током, величина которого указана в табл. 1. Время срабатывания расцепителей должно соответствовать данным таблицы 1.

Работу тепловых расцепителей автоматических выключателей серии АП50 проверяют при нагрузке испытательным током, величина которого равна двойному номинальному току.

При температуре 25°С время срабатывания тепловых расцепителей должно находиться в пределах 35—100 с.

Если при проверке тепловых расцепителей время срабатывания не соответствует заданным (серия A3100) или находится за пределами 35—100А — тепловые расцепители заменяют.

Элементы электромагнитных расцепителей проверяют так. При помощи регулировочного устройства у автоматических выключателей серии А3100 устанавливают величину тока, проходящего через полюсы, на 30% ниже номинального значения тока уставки электромагнитного расцепителя. Затем плавно увеличивают испытательный ток до величины, при котором сработает расцепитель. Ток срабатывания для автоматических выключателей A3100 не должен превышать ток уставки электромагнитного расцепителя более чем на 30%, а для выключателей А3110, А3130, A3140 — более чем на 15%.

При поверке электромагнитных расцепителей автоматических выключателей серии АП50 вначале устанавливают величину испытательного тока на 15% меньше тока уставки. При этом выключатель не должен отключаться. Плавно увеличивают ток до отключения выключателя. Величина тока срабатывания не должна превышать значение тока мгновенного срабатывания электромагнитного расцепителя, более чем на 15%.

При проверке электромагнитных расцепителей автоматических выключателей с тепловыми и электромагнитными элементами может оказаться, что тепловой элемент отключит выключатель раньше, чем сработает электромагнитный расцепитель. Чтобы убедиться в том, что отключение произошло от действия электромагнитного элемента, сразу же после отключения включают выключатель. Нормальное включение выключателя свидетельствует о том, что он был выключен электромагнитным элементом. При срабатывании теплового элемента повторного включения выключателя не произойдет до остывания нагревательного элемента.

Дистанционный расцепитель автоматических выключателей серии A3100 проверяют путем подачи напряжения на катушку расцепителя, вначале равного 75%, а потом 110% от номинального. При этих значениях напряжения дистанционный расцепитель не должен срабатывать и выключать выключатель.

У автоматических выключателей, имеющих расцепитель нулевого напряжения, проверяют действие этого расцепителя. Для проверки катушку расцепителя нулевого напряжения выключателей включают на напряжение, равное 85% от номинального, и вручную включают выключатель. Расцепитель не должен препятствовать включению выключателя. Затем отключают напряжение. При этом должно произойти мгновенное отключение выключателя.

Для проверки расцепителей минимального напряжения выключателей серии АП50 на зажимы катушки расцепителя подают напряжение, равное 80% от номинального, и включают выключатель. Выключатель должен четко включаться. Затем, плавно снижая напряжение на катушке, измеряют напряжение срабатывания расцепителя, которое должно составлять не менее 50% от номинального.

Как устроен аппарат защиты

Чтобы разобраться в причинах всех неисправностей, нужно рассмотреть устройство автомата. Он состоит из пары силовых контактов, теплового разъединителя и электромагнитного разъединителя.

Тепловой разъединитель срабатывает медленно, при незначительном (до 2 и более раз в зависимости от время-токовой характеристики конкретного автоматического выключателя) превышении номинального тока. Электромагнитный — при коротком замыкании или превышении тока в несколько раз, срабатывает за доли секунды. С первого взгляда может показаться, что ломаться здесь нечему, но давайте рассмотрим каждую из упомянутых неисправностей отдельно.

Основные проблемы у автоматов

У автомата всего лишь три основных неисправности:

Автомат выбивает — это значит что у вас либо внезапно, без явных на то причин, исчезает напряжение, либо при включении нагрузки в одну из цепей происходит отключение питающей сети. Не включаться автомат также может по разному:

- При взведении рычага он сразу же опускается вниз, напряжение появляется кратковременно или не появляется вообще.

- Рычаг заклинил и совсем не взводится и не работает.

- Если вы услышали запах гари или от автоматического выключателя отгорели провода, его нужно отключить прежде чем приступать к ремонту, но рычаг просто не сдвигается с места, как описано в предыдущем пункте, только во включенном положении.

Автомат выбивает без видимых причин

Периодическое выбивание автоматического выключателя связано с работой теплового разъединителя или скачками напряжения в питающей электросети. С последней причиной вы ничего не можете поделать, разве что поставить по входу до автомата стабилизатор напряжения, но это дорого. А вот выключение по тепловому разъединителю связано с длительным, но незначительным по величине превышением номинального тока.

Чаще всего это не является неисправностью автоматического выключателя, а скорее неправильное его использование. В первую очередь следует узнать, на какой ток он рассчитан, это написано на лицевой панели. Затем посчитать суммарный потребляемый ток электроприборами, которые через него запитаны. Если ток не указан на приборах, на них должна фигурировать потребляемая мощность, в таком случае разделите количество Вт на 220 В, тогда вы узнаете количество Ампер через автомат.

Если полученный результат превышает номинал автомата — он будет размыкаться. Если автомат гудит или трещит — это признак его перегрузки.

Решение: Снизить потребление питаемой линии, включать мощные приборы по очереди.

Если же номинал автоматического выключателя подобран правильно, дело в другом. Тепловой разъединитель на то и тепловой, чтобы размыкаться при перегреве, а источником тепла могут стать подгоревшие силовые контакты (как на фото ниже) или не затянутые в клеммниках провода. И то и другое приводит к повышению контактного сопротивления, и нагреву, так как корпус закрыт, теплу деваться некуда, пластина тепловой защиты постепенно нагревается, со временем она разомкнется.

Решение: Проверить затяжку провода, извлечь, при необходимости зачистить их от окислений и нагара, а затем затянуть по новой. Контакты без разборки автомата не почистить, эту неисправность лучше не “лечить”, а заменить автоматический выключатель. Чтобы его разобрать можно высверлить заклепки и раскрыть корпус, но вы рискуете его не собрать или собрать с ошибками, с перекосом и механическими дефектами, что затруднит корректную работу.

Перегрев может получится и от находящихся рядом с АВ источниками тепла в самом щитке. Проверьте рукой температуры окружающих приборов, возможно греется что-то рядом.

Срабатывание при включении нагрузки

Если неисправность возникает при включении какой-то из цепей, например света — неисправность наверняка в светильнике или проводке, ведущей к нему. Из-за нарушения целостности изоляции кабеля или соединений возникло короткое замыкание.

Решение: Диагностика и ремонт заключается в отключении основного кабеля линии и замещении его временным, если помогла — значит вам предстоит ревизия и ремонт проводки.

Моментальное отключение автомата связано с работой электромагнитной защиты. Он не фиксируется во включенном положении из-за внутренних проблем с той же электромагнитной защитой. Проверить исправность автомата можно, заменив его заведомо исправным, с тем же номинальным током и чувствительностью — если все заработало исправно, причина именно в нем. Если автоматический выключатель не взводится без напряжения, при этом КЗ отсутствует — нужна его замена.

Автоматический выключатель не включается

Если вы поднимаете рычаг вверх, но автоматический выключатель не включается, и рычаг моментально падает вниз — виной этому либо механический износ узлов автомата, либо наличие КЗ. Проверить это можно, прозвонив питающую фазу на ноль низкоомной прозвонкой, например, контрольной лампочкой, либо омметром. Высокоомная прозвонка (например светодиодная контролька) может ввести вас в заблуждение и цепь может звониться через нагрузку (лампочки, ТЭНы или электродвигатели). Если цепь замкнута — значит имеет место пробой изоляции кабелей.

Решение: Устранение неисправности производить заменой кабеля или восстановлением изоляции. Если КЗ нет, то замена автомата.

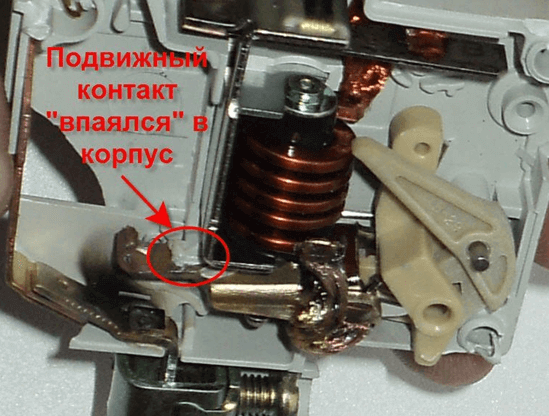

Рычаг заклинил

Другое дело, когда вы не можете сдвинуть с нижнего положения рычаг автомата, значит механизм привода контактов заклинило. Эта неисправность может случиться при отключении под нагрузкой, если возникла сильная дуга и ее брызги заклинили подвижный контакт, а вернее его узлы или он впаялся в корпус.

Решение: Взяться за рычажок поближе к основанию и сильно, но плавно поднимать вверх, при этом возникает вероятность отломать его. В дальнейшем вы не сможете пользоваться таким автоматом. Еще вероятно заклинивание в дальнейшем, тогда автомат следует заменить. Вероятность успеха в этой процедуре 50%, на практике часто отламывается рычаг, особенно если это происходит на морозе.

Автомат не отключается при КЗ

Причины отсутствия реакции на КЗ может быть две. Первая — залипли контакты. Из-за нагрева и образовании дуг при размыканиях контакты прилипли друг к другу. Вторая — заклинил механизм электромагнитного разъединителя.

Решение: Если автомат не срабатывает при коротких замыканиях — попробовать с усилием разорвать контакты, если не получилось, то заменить автомат.

Как продлить жизнь автоматическому выключателю

Запомните два совета:

- Не перегружайте защищаемую линию током выше номинального.

- Не выключайте автомат под нагрузкой.

Если с первым советом всё понятно, то второй немного сложнее. Когда через контакты протекает ток и вы собираетесь их разъединить возникает дуга. Это происходит по причине истинности законов коммутации: “Ток в индуктивности не может прекратится моментально”.

Даже если нагрузка активная, например обогреватель, кабеля имеют свою паразитную индуктивность. Еще более опасно размыкать автоматический выключатель, если к нему подключена нагрузка типа электродвигателей или осветительных сетей с большим количеством дросселей (ДРЛ, ДНат, ЛЛ) — индуктивность еще большая, дуга тоже. Отсюда дефекты контактов, их обугливание, ускоренный износ и залипание.

Мы ознакомились с тем, какой дефект чем вызван. Автоматические выключатели служат довольно долго, если работают в пределах номинальных условий. Ремонту современные автоматы не подлежат, поэтому мы не рекомендуем разбирать их, лучше замените, на качественный аналог, например Moeller или ABB. Для бытовых приборов и активной нагрузки используйте автоматы с буквой B, для подключения нагрузки со значительными пусковыми токами (двигателя) лучше подойдут аппараты с буквой D, а цифра после буквы обозначает величину допустимого тока. Не допускайте подключения окисленных проводов и всегда затягивайте клеммы. Придерживаясь данных советов, неисправности автоматических выключателей буду возникать гораздо реже, и вам не придется беспокоиться за безопасность эксплуатации проводки в квартире либо доме.

Источник https://infoelectrik.ru/kommutacionnye-apparaty/avtomaticheskie-vyklyuchateli-i-predohraniteli/neispravnosti-avtomaticheskih-vyklyuchatelej.html

Источник https://itexn.com/10353_avtomaticheskie-linii-ponjatija-naznachenie-i-struktury.html

Источник https://englishpromo.ru/2019/12/neispravnosti-avtomaticheskih-vykljuchatelej-i/