Термодиффузионное цинкование по технологии levicor

Цинкованием называется процесс покрытия поверхности металлических предметов цинковым слоем с целью предохранения от окисления под воздействием влаги и воздуха. Оцинкованию подвергают стальные и железные изделия. Горячее цинкование выполняется путем погружения предметов в ванну с раскаленным до высокой (почти 450°С) температуры цинком. Это простой и экономичный способ, который эффективно защищает металл от коррозии.

При высоких температурах цинкование происходит быстро, при вынимании предметов из ванны на них уже образовано покрытие, но до полного остывания меняется внутренняя структура металла. Срок оцинкованных таким методом изделий составляет более 50 лет. Горячее цинкование не только защищает от ржавчины, но и повышает сопротивление износу, улучшает внешний вид, увеличивает выносливость изделия.

Метод гальванического цинкования

Давайте немного поговорим о методе – гальваническое цинкование. Этот метод считается наиболее распространенным. Химический процесс гальванического цинкования называется – электролиз. Суть метода в том, что в подготовленную ванночку с электролитом опускают стальную делать и платину из цинка, дальше в ванну проводят ток и при постоянном токе происходит процесс электролиза. Под действием тока, анодная пластина из цинка распадается на мелкие ионы, которые попадают на поверхность стальной детали, за счет этого происходит формирование гальванического покрытия. Толщина такого покрытия может варьироваться от 5 до 25 мкм.

Внешне изделия, покрытые методом гальванической оцинковке, имеют привлекательный вид с блеском, но одним из минусов считается небольшая стойкость к адгезии. За счет того, что происходит массовая оцинковка данным методом, поверхность крепежа может иметь масляную пленку, которая ухудшает цинковое покрытие, а так же негативно влияет на нанесения покрытия при увеличении расстояния между ними. В качестве электролита при гальваническом методе покрытия используются:

- Цианидные ванны. Такие ванны имеют в составе цианид натрия, что является очень токсичным веществом. При добавлении в состав ванн цианида, изделия получают свойства высокой эффективности покрытия, хорошая текучесть, за счет нее можно обработать даже самые сложные изделия, которые имеют множество граней, а так же при помощи такой ванны можно создать больше покрытий, чем в других. Самым значительным минусов считается, что цианид опасное вещество для окружающей среды и человека, а так же стальные изделия становятся хрупкими, что снижает прочность высокопрочной стали.

- Щелочные ванны. Такие ванны содержат не более 2 граммов оксида цинка, а так же не более 20 грамм натрия на 1 литр химического раствора. Значительным плюсом по-сравнению с цианидными ваннами, можно назвать большую безопасность для окружающей среды. Так же ванны из щелочи, имеют ограничения, в таких ваннах можно оцинковывать только стальной крепеж, процесс нагревания происходит до 30 градусов, так же стальные изделия становятся более хрупкими, за счет этого внешний вид утрачивает свой блеск и изящность.

- Кислотные ванны. Наиболее внимательно стоит рассмотреть кислотные ванны с низким содержанием кислот, что позволяет изделиям выглядеть привлекательнее, а поверхности быть полностью покрытой цинком. Так же значительным плюсом можно отнести стойкость стали к хрупкости при нанесении цинкового слоя для изделий, которые имеют многогранность. Поэтому данный метод применим к чугуну, а так же к сплаву из алюминия и меди. Наиболее часто данный метод позволяет изготовить изделия, который имеют разноцветный внешний вид и применяется для декора фасадов и конструкций.

Для того, чтобы все изделия имели привлекательный внешний вид, поверхность стали необходимо хорошо обработать. Перед оцинковкой, все листы стали проходят предварительную очистку от неровностей или следов коррозии. После происходит процесс оцинковки. Для закрепления результата, изделия осветляют за счет нанесения азотной кислоты, а так же хроматированием, чтобы изделия служили дольше. Дополнительное покрытие – называется пассивацией, которая может быть разных цветов: ярко-желтой, белой или с голубым отливом, а так же может быть черной. Но стоит быть острожным с такими покрытиями, так как на большинстве предприятий производящих метизы и крепеж, используют ядовитые вещества (шестивалентный хром) в виде пленки. Стоит обратить внимание, что такие покрытия теряют стойкость к коррозии при повышении температуры более 100 градусов. С 2007 года такие пленки из хрома является запрещенным в широкой линейке крепежа для автомобилей.

| Покрытие | Цинк с добавлением хрома | ||||

| Блестящий | Блестящий | Блестящий | Блестящий | ||

| Номинальный размер | Номинальный размер | Цвет | |||

| метрический | дюймовый | обычный серебристый | голубой | желтый | чёрный |

| < 5 мм | < 3/16 « | A1J | A1K | A1L | A1T |

| 5 < 10 мм | 3/16″ < 3/8″ | A2J | A2K | A2L | A2T |

| > 10 мм | > 3/8″ | A3J | A3K | A3L | A3T |

С течением времени, такие опасные пленки были заменены на хромитные (трехвалентный), без содержания опасного хрома, которые решили множество проблем. С недавних пор, такой крепеж стали использовать в автомобильном производстве, так как он стал более защищенным от влияния окружающей среды, но не решил всех проблем. За счет того, что при обработке стали для нанесения цинкового покрытия при помощи разных ванн, применяются опасные химические вещества, которые негативно влияют на окружающую среду. Поэтому производствам, которые занимаются оцинковкой гальваническим методом необходимо непрерывно вести разработку и усовершенствование системы защиты окружающей среды от попадания вредных химических веществ, которые используются при электролизации. На данные сооружения предприятия отчисляют большие суммы, которые влияют на стоимость крепежа.

Не смотря на это, гальванический метод самый часто используемый метод для оцинковки крепежа, так как это наработанная схема, изделия которой пользуются высоким спросом. Гальванические ванны постоянно усовершенствуются, за счет появления новых технологий и разработок, что позволяет наносить цинковое покрытие на резьбу, а так же имеет привлекательный внешний вид. Негативными факторами можно назвать то, что при электролизации сталь становится более хрупкой, что делает невозможным использование этого метода для высокопрочной стали.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

выпуклостей;

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

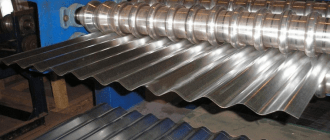

Метод горячей оцинковки

Метод горячей оцинковки производится в несколько этапов: 1. Сначала металл обезжиривают, промывают в специальных растворах, а так же травят в кислотном растворе и снова моют. 2. Подготавливают керамическую ванну с расплавленным цинком, температура которого достигает до 465 градусов, в которую окунают изделия в специально подготовленном барабане. 3. Барабан вращательными движения прокручивают, за счет этого горячий цинк равномерно распространяется по крепежу, что гарантирует наибольшее заполнение даже самых маленьких щелей. 4. После всего вышеописанного, барабан убирают из ванны и убирают лишний цинк.

Одной из отрицательных сторон данного метода – это то, что резьба не сохраняется и ее необходимо прокручивать заново. При этом, стойкость к коррозии таких изделий значительно снижается. Не смотря на это гайки, которые не имею покрытия, зачастую применяются совместно с болтами или шпилькой, которая горячеоцинкованная, благодаря такой системе, значительно снижается возможность разрыва изделия при установке, а так же покрытие будет более надежное, если гайка и болт будет не более чем на 2 мм дальше друг от друга. Такое возможно из-за того, что, к железу, цинк имеет более высокую анодность. Если же вы решите совместить крепеж, обработанный разными методами, то он долго не прослужит и покрытие быстро сотрется и изделие станет не защищенным от коррозии и потеряет свои свойства.

Метод горячей оцинковки оказывает большую защиту от коррозии, чем метод гальванической оцинковки. За счет этого, наиболее часто горячеоцинкованный крепеж используется при проведении электрики (установки оборудования на высоковольтных столбах), а так же разных вышек приемы/передачи, а так же для крепления дорожных знаков и ограждений. Стоит обратить внимание, что горячеоцинкованный крепеж имеет хорошие защитные свойства покрытия при повреждении, защитная оболочка регенерирует все повреждения не вызывая коррозию. Особую прочность имеет крепеж с классом прочности 8.8.

Наиболее непривлекательным моментом можно назвать высокую стоимость изделий, так как стоимость значительно выше стоимости при нанесении покрытия гальваническим методом, приблизительно на 30%. Стоимость выше за счет того, что по технологическому процессу емкости необходимо всегда поддерживать на высоких температурах, без возможности снизить температуру, когда цинкование не производится. Так же перед началом горячей оцинковки необходимо обработать резьбу, чтобы обеспечить припуск для цинка и исключить появления лишнего цинка. Допустимая норма цинка 40-60 мкм, из-за этого метод гальванического цинкования используют только для изделий с диаметром более 8 мм, так как резьба слишком маленькая. Метод горячей оцинковки не применяется в декоративных целях, так как цвет преобладает серых оттенков. Крепеж, который оцинковывается методом горячей оцинковки, не используется при строительстве автомобилей и рабочих машин.

Метод горячей оцинковки имеет свой особенности, которые подходят для определенного вида крепежа: гвозди, изделия из проволоки, потому что данный метод имеет погрешности при нанесении резьбы.

Общие сведения и назначение

Стальные изделия подвержены коррозии, особенно если речь идет о применении в условиях высокой влажности. Оцинкованная стальная деталь надежно защищена от коррозии. Покрытие вместе с металлом образует гальваническую пару, где цинк по сравнению со сталью имеет большую степень электроотрицательного заряда

. Соответственно, коррозии подвергается цинк, а реакции стали практически отсутствуют. Антикоррозийная защита металла будет держаться, пока цинковое покрытие не разрушится.

Существует несколько технологий цинкования. Некоторые технологии допускают оцинковку своими руками с получением приемлемого по качеству результата.

Метод термодиффузионного цинкования

Термодиффузионное цинкование широко применяется при обработке стали и имеет свои преимущества и недостатки, как и другие методы. Для данного метода цинкования, применяются специальные колбы, которые полностью изолированы от окружающего мира и не производят испарения, что позволяет производствам, значительно экономить средства. Технологический процесс применяет повышенные температуры вплоть до 4500 градусов, за счет которой изделия закаляются и не подвержены разрушению или ломкости, поэтому таким методом можно обрабатывать и изделия из высокопрочной стали. Имеют улучшенную стойкость к влиянию окружающей среды.

При применении метода термодиффузионного цинкования толщина цинкового покрытия достигает 50 мкм, что значительно выше, чем у гальванического метода. Стоит обратить внимание, что срок службы при соприкосновении с морской водой составляет около 15 лет. Так же стоит учесть, что покрытие может быть любой толщины, в зависимости от выдержки в специальной печи.

Положительно характеризует данный метод то, что при нанесении покрытия, цинк распределяется равномерно без подтеков, что позволяет покрывать данным методом сложный крепеж, который имеет много граней, а так же он отлично заполняет щели, полости в изделии. Для данного метода нет необходимости подготавливать изделия при помощи растворов, травления кислотой, чтобы не появилось высокое содержания водорода, что может привести к хрупкости, которую нельзя допустить для высокопрочного крепежа.

К отрицательным свойствам данного метода, можно отнести несколько особенностей, которые заключаются в том, что изделия покрытые данным методом нельзя использовать в декоративном плане, так как при термодиффузионном методе изделия приобретают темный непривлекательный цвет. Данный крепеж используется в конструкциях, которые несут существенные нагрузки, поэтому цвет зачастую неважен. Данный метод еще недавно не позволял изготовить сразу большие партии изделий, так как формы для оцинковки имели небольшие габариты, но сейчас уже изобретены большие формы, которые способны производить до 1 тонны крепежа единоразово.

При разработке данного метода была создана специальная система защиты от цинковой пыли. За счет специальных колб, которые не выпускают созданную цинковую пыль, данный метод считается наиболее защищенным и экологичным, по-сравнению с другими методами. Данная технология была описана и разработана в методе «Шерардайзинга».

Особенности данного метода заключается в том, что стальную поверхность сначала очищают от излишков металла и пыли, после чего частицы цинка начинают оцинковывать поверхность за счет соприкосновения с поверхностью железа и легирующими элементами, которая под воздействием высоких температур создает защитное покрытие. Полученное покрытие при помощи напыления закрепляется по всей поверхности изделия, включая резьбу, пробу.

При нанесении цинкового покрытия происходит диффузия цинка, которая влияет на заполнение повреждений в цинке при повреждении, такие повреждения могут влиять на увеличения напряжения, которое может сильно повлиять на деформацию крепежа из высокопрочной стали. Для создания такого процесса «заживления» необходимо, чтобы произошло взаимодействие между атомами цинка и стали. Для создания такой возможности, перед нанесением покрытия, необходимо произвести полную очистку металла, который будет цинковаться, а так же подготовить специальный раствор, изолируют короб, в котором будут производить восстановление. Такой процесс проходит при температурном режиме от 370 до 600 градусов, что значительно ускоряет диффузию и восстановительные свойства детали. Стоит обратить внимание, что такие созданные свойства влияют на покрытие и делают его ненадежным, что приводит к хрупкости металла и возникновению коррозии за непродолжительное время. Цинковые покрытия стоит наносить при средних температурах до 420 градусов. Так как за счет диффузии цинк занимает 1/3 толщины покрытия, что показывает на высокую стойкость к адгезии, а так же хорошую защиту от появления коррозии.

Толщина покрытия при термодиффузионном методе составляет от 25 до 110 мкм, это главное отличие данного метода, так как при термодиффузионном покрытии необходимо соблюдать четкие пропорции для толщины. Такие методом цинкуются маленькие шайбы и маленькие гайки, винты, которые имеют маленькую резьбу, которые защищены от влияния коррозии, а так же подходит для высокопрочного крепежа.

Стоимость таких изделий значительно ниже, чем при нанесении цинка при помощи других методов. На цену влияет отсутствие опасных для здоровья человека и окружающей среды отходов, что позволяет экономить средства на строительство и разработку технологий по защите окружающей среды.

Большим недостатком считается, что данные изделия получаются непривлекательными, не блестят и не могут служить декоративными элементами, но за счет дополнительного сплава, данный минус можно доработать и дополнить.

Термодиффузионный метод используется для нанесения покрытия в широкой сфере производства, промышленности, в машиностроении, где не применяются другие методы цинкования. Так же данный метод цинкования отлично применяется при строительстве больших сооружений, которые несут значительные нагрузки и для них важна надежная защита от коррозии, а так же стойкость к водородной хрупкости и т.п.

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

- арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;

- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

Метод механического цинкования

Механическое цинкование происходит при помощи водного раствора, в который опускают детали со стеклянными изделиями в виде шаров, а так же цинковый раствор. Данные растворы опускаются в специальный барабан или колоколообразный сосуд, который осуществляет вращательные движения. Стеклянные шары служат неким посредником, которые помогают цинковому раствору распространить цинк по всей поверхности изделия. Получившийся слой бывает двух типов:

- Тонкий слой до 10 мкм;

- Толстый слой до 20 мкм.

Раствор не подвергается повышенным температурам и весь процесс осуществляется при обычной температуре, что позволяет экономить бюджет.

Данный метод так же хорош, как и термодиффузионный метод, за счет того, что не происходит влияние на сталь, и она не становится хрупкой. Данный метод позволяет создать изделия, которые имеют отличные внешний вид и служат декоративными элементами при сборке мебели и фурнитуры. Срок эксплуатации таких изделий не более 2 лет, что очень незначительно. Поэтому данный метод оцинковки не применяется для изделий, которые будут установлены на производстве, машиностроении и т.п., так как они не будут обладать нужными свойствами.

Такие крепежные изделий покрытые методом механической оцинковки предназначены только для декоративной цели, поэтому изделия не имеют антикоррозионной защиты от появления ржавчины. Стоимость таких изделий самая привлекательная, так как нет затрат на сложные технические процессы, электроэнергию и нет необходимости беспокойства об окружающей среде и парах, которые попадают в воздух, воду. Данный метод применяется в небольших цехах.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

Особенности технологии термодиффузионного цинкования

Термодиффузионное цинкование – процесс получения покрытия слоем цинка любой стальной или чугунной поверхности изделия. Узнайте, как происходит процесс, какое оборудование используют дл я покрытия.

Для металла важно быть защищенным от коррозии, которая приносит колоссальные убытки во всем мире. Ведь согласно исследованиям не менее десяти процентов металла приходит в негодность именно из-за нее. Разработано много способов, как препятствовать такому деструктивному процессу. Большинство из них сводится к тому, чтобы блокировать доступ окисляющей среды к поверхности металла. Термодиффузионное цинкование как раз один из таких методов.

Термодиффузионный процесс нанесения цинковой оболочки примечателен еще тем, что позволяет замедлить и так называемую электрохимическую коррозию. Это связано со структурой металла цинка, который имеет более отрицательный потенциал, чем сталь. Поэтому в первую очередь разрушается он, локализуя и останавливая все очаги возникновения коррозии в любой точке покрытия.

Суть и назначение термодиффузионного цинкования

Человеком, благодаря которому технология термодиффузионного цинкования познала мир, был инженер-изобретатель из Англии по имени Шерард Коупер-Колс. Он предлагал насыщать поверхность изделий из стали цинком путем диффузии в искусственно созданной среде, где присутствуют высокие температуры. По прошествии более 100 лет эта технология получила развитие.

С химической точки зрения, прохождение процесса, при котором на стальной поверхности образуется слой цинкового покрытия, сопровождается переносом молекул цинка, вступлением их в связь с молекулами стали и образованием общей кристаллической решетки. Все это происходит при температуре около 450 °C (точнее, 400–450 градусов).

При проведении термодиффузионного цинкования не следует повышать температуру внутри бокса до 470 °C: это приводит к образованию более хрупкого отслаивающегося покрытия с плохими антикоррозионными свойствами.

Как упоминалось выше, термодиффузионное цинкование нацелено на достижение следующих результатов:

- Защита механического характера. Образованное цинковое покрытие не допускает внешнюю среду к физическому контакту с защищаемым металлом.

- Защита электрохимического характера. Цинк со сталью образуют пару гальваническую, где первый металл будет анодом, второй – катодом, то есть анод разрушается, за счет чего катод восстанавливается.

Как происходит процесс обработки

Современный процесс получения цинкового покрытия термодиффузионным методом претерпел некоторые изменения, доработки и включает следующие этапы:

- Обработка изделий на предварительном этапе путем химического, механического или ультразвукового воздействия.

- Помещение деталей, прошедших предварительную обработку, в специальный рабочий бокс, куда также добавляется цинксодержащий порошок.

- Герметизация бокса и создание внутри него необходимой повышенной рабочей температуры.

- Выдержка изделий в течение определенного времени, извлечение их из камеры и проведение дополнительных мероприятий по обработке.

Процесс будет проходить более интенсивно, если такую камеру подвергать вращению.

Первый этап необходим для того, чтобы избавиться от раковин, отслоений, трещин, ржавчины и жировой пленки, которые могут образовываться на поверхности изделия и препятствовать осаждению цинка. Эффективно с этим справляться можно, подвергая детали обработке абразивными материалами в установках типа пескоструйных, далее следует обезжиривание химическими жидкостями и очистка ультразвуком, хотя диффузионный процесс менее требователен к чистоте поверхности, чем, к примеру, гальванический.

Бокс, или камера для проведения термодиффузионного цинкования, представляет собой конструкцию из нержавейки, у которой есть плотно закрывающаяся крышка. Помещая туда заготовку и цинковый порошок, температуру внутри поддерживают на уровне около 450 °C в течение 1–4 часов, все зависит от того, какова необходимая площадь покрытия и какой толщины слой цинка должен образоваться. За это время произойдет испарение молекул цинка и проникновение их в кристаллическую решетку металла.

Когда термодиффузионное цинкование окончено, заготовки вынимают из камеры и подвергают ряду очисток. Первое, что удаляют, это оставшиеся частицы порошка, далее моют изделия и на последнем этапе проводят пассивацию – улучшение внешнего вида изделий, придание им декоративного товарного вида.

Достоинства и недостатки технологии

Термодиффузионное цинкование не зря считается одним из лучших способов получения оцинкованного покрытия, у него много положительных сторон:

- Слой получается однородным, в нем отсутствуют поры, можно получить толщину с очень высокой точностью до 5 микрон при возможных диапазонах толщины 15–150 микрон.

- Из всех имеющихся способов цинкования слой, полученный термодиффузионным методом, самый стойкий к коррозии, что дает возможность экономить на толщине покрытия, не жертвуя при этом качеством.

- Цинковое покрытие устойчиво к изнашиванию за счет высокой прочности слоя и хорошей адгезии к поверхности основного металла. В числовом выражении его микротвердость доходит до 5000 МПа, слой цинка такой же толщины при гальваническом покрытии не превышает по твердости 400 МПа.

- При помощи термодиффузионного цинкования можно получить слой цинка на поверхности любой конфигурации, при этом не нарушая контуров изделия. Это особенно актуально при обработке резьбовых соединений.

- Технологический процесс получения оцинкованного слоя этим методом является чистым с точки зрения экологии.

- При термодиффузионном цинковании не наблюдается процесса водородного охрупчивания.

Термодиффузионное цинкование обладает и некоторыми недостатками:

- Это в первую очередь невысокие декоративные качества покрытия, которое имеет серый матовый оттенок.

- Также сложно создать большую камеру для проведения операций, в результате чего размеры деталей все же ограничены. Самая большая камера на сегодня имеет размер 1.5 метра длиной и 0.5 метра в диаметре.

- Цинкование термодиффузионным методом не отличается быстротой.

Чтобы избежать процесса спекания порошка с цинком при высоких температурах, что иногда наблюдается, в последний вводят инертные частицы, то есть наполнитель, который не дает соприкасаться частичкам цинка в порошке.

Область применения

- покрытие арматуры для газовой отрасли и нефтяной промышленности;

- дорожная сфера – металлические конструкции для ограждения мостовых и дорожных покрытий;

- строительная сфера и трубные сети – цинкование крепежной арматуры и элементов конструкций;

- мебельная отрасль – обработка фурнитуры;

- железнодорожные коммуникации – соединительные элементы и крепежные детали полотна железной дороги;

- запчасти автомобилей и общественного транспорта;

- энергетическая отрасль – обработка конструктивных составляющих электропередающих линий.

Оборудование для термодиффузионного цинкования

Стандартная линия организации покрытия металла слоем цинка должна иметь следующий перечень оборудования для термодиффузионного цинкования:

- оборудование печное в виде камеры или бокса с плотно закрывающейся крышкой, ретортами сменного типа или стационарными с объемом пространства для загрузки до 600 килограммов;

- оборудование отсыпное для реторт;

- установка для фосфатной пассивации;

- шкафы сушильные или печи сушильные проходные;

- электронные контроллеры толщины слоя цинка, раствора пассивационного;

- оснастка вспомогательного назначения.

Уважаемые посетители сайта, кто имеет представление о технологическом процессе термодиффузионного цинкования, поделитесь своим опытом в комментариях, поддержите тему.

Описание технологического процесса и оборудования

Суть технологии термодиффузионного цинкования состоит в образовании на поверхности металлоизделия нового сплава (интерметаллида) сложной фазовой структуры с высоким содержанием цинка. Детали и цинк-насыщенная смесь загружаются в специальный контейнер (реторту), которая помещается в муфельную печь.

Далее обеспечивается равномерный, рассчитанный по времени разогрев контейнера с деталями и смесью.

Подготовленные для эксплуатации реторты в одном из цехов термодиффузионного цинкования «Станфер»

Формирование термодиффузионного покрытия

Во время процесса формирования покрытия контейнер с деталями все время находится в процессе вращения, что обеспечивает хорошее и равномерное перемешивание деталей с насыщающей смесью и последующую однородность покрытия по всей поверхности каждой детали.

Вращение контейнера с деталями позволяет равномерно распределить цинк-насыщенную смесь по всей поверхности цинкуемой детали

После завершения процесса оцинкованные детали проходят через пассивационный раствор.

Перед цинкованием все крепежные изделия в обязательном порядке проходят многостадийную подготовку поверхности

Технология нанесения термодиффузионного покрытия

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций.

- предварительная очистка деталей от жиров, ржавчины и окалины; ;

- нанесение защитных пассивационных слоев и возможность нанесения других финишных слоев (окрашивание, гуммизация, пластификация и т.д.);

- сушка готовой продукции.

В процессе также существуют промежуточные операции по загрузке/разгрузке деталей, промывке и т.д.

Обратите внимание!

Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса.

Технология нанесения покрытия не меняется ни для одного вида деталей.

Особенности каждого этапа — это разная подготовка поверхности для разного вида деталей.

Предварительная подготовка поверхности предусматривает:

- дробеметную обработку деталей;

- абразивно-струйную обработку деталей.

Детали из холоднокатаной стали загружаются в контейнер без предварительной обработки. Детали в масле или СОЖ нуждаются в предварительном обезжиривании.

Современное оборудование для подготовки металлических изделий к цинкованию

Финишная обработка металлического швеллера

Этап нанесения покрытия

Цинкование происходит при температурах от 290 о С — до 390 о С. Выбор температурного режима зависит от типа стальных изделий, марки стали и установочных норм производителей деталей. На протяжении всего процесса цинкования, контейнер находится во вращающемся состоянии и останавливается только перед непосредственной выемкой контейнера из печи.

Контейнер с деталями и цинкосодержащим порошком постоянно вращается в раскаленной печи

- Процесс длится 90 — 180 мин. (в зависимости от технического задания);

- Часть времени уходит на разогрев деталей и насыщающей смеси до необходимой температуры и затем, при достижении заданных температурных параметров, происходит непосредственно процесс цинкования;

- Затем контейнер извлекается из печи и охлаждается.

Толщина цинкового слоя на поверхности может варьироваться от 6 до 50 мкм и регулируется количеством насыщающей смеси, которая закладывается в контейнер вместе с деталями. После охлаждения контейнер разгружается, и продукция поступает на стадию финишных операций.

Этап пассивации

Пассивационные растворы работают в режиме комнатных температур в замкнутом цикле с постоянной регенерацией и не имеют в своих составах агрессивных или вредных компонентов.

Первоначально приготовленные пассивационные растворы в процессе работы требуют только необходимого технического поддержания и не связанны с системой канализации.

Пассивационные растворы не требуют перелива или слива в ходе процесса, просты и не имеют в своих составах никаких агрессивных или вредных компонентов.

В форме ниже вы можете отправить нам любой интересующий вас вопрос и мы постараемся ответить на него в течение рабочего дня. Также, через эту форму вы можете сделать запрос на продукцию, включая вопросы цены, доставки и цинкования давалческих изделий. Пожалуйста подробно укажите количество, габариты, марку стали и фото вашего изделия Конфедициальность переписки гарантируется.

Контакты Отдел продаж: 8 (800) 201-78-41

Приемная: +7 (48431) 54-004

Мессенджеры: Telegram, WhatsApp

Адрес производства: Россия, Калужская обл, г. Малоярославец, ул. Энтузиастов 6

Смотреть на карте

Источник https://spk-kovka.ru/materialy/metod-termodiffuzii.html

Источник https://wikimetall.ru/metalloobrabotka/termodiffuzionnoe-tsinkovanie.html

Источник https://stanfer.ru/technology/