Прямое восстановление железа

Прямо́е восстановле́ние желе́за — это восстановление железа (b) из железной руды (b) или окатышей (b) с помощью газов (СО, Н2, NH3), твёрдого углерода (b) , газов и твёрдого углерода совместно. Процесс ведётся при температуре около 1000 °C, при которой пустая порода руды (b) не доводится до шлакования (b) , примеси (Si (b) , Mn (b) , P (b) , S (b) ) не восстанавливаются, и металл получается чистым [1] . В литературе также встречаются термины: металлизация (частичная металлизация) руд, прямое получение железа, бездоменная (внедоменная) металлургия железа, бескоксовая металлургия железа [2] . Продукт процесса называют железом прямого восстановления (DRI от англ. (b) Direct Reduced Iron ).

История

Попытки получить сталь минуя доменный процесс (b) предпринимались в СССР (b) ещё с 1950-х годов (b) [3] . Промышленное производство железа непосредственно из руды, минуя доменный (с использованием кокса) процесс, появилось в 1970-х годах (b) . Первые установки прямого восстановления железа были малопроизводительны, а конечный продукт имел сравнительно много примесей. Широкое распространение этого процесса началось в 1980-х годах (b) , когда в горно-металлургическом комплексе началось широкое применение природного газа (b) , который идеально подошёл для прямого восстановления железной руды. Кроме того, помимо природного газа, в процессе прямого восстановления железа оказалось возможным использование продуктов газификации углей (b) (в частности бурых (b) ), попутного газа (b) нефтедобычи и другого топлива-восстановителя.

Технологические изменения, произошедшие в 1990-е годы (b) , позволили значительно снизить капитало- и энергоёмкость различных процессов прямого восстановления железа, в результате чего произошёл новый скачок в производстве продукции DRI (от англ. (b) Direct Reduction of Iron ) [4] .

Классификация процессов

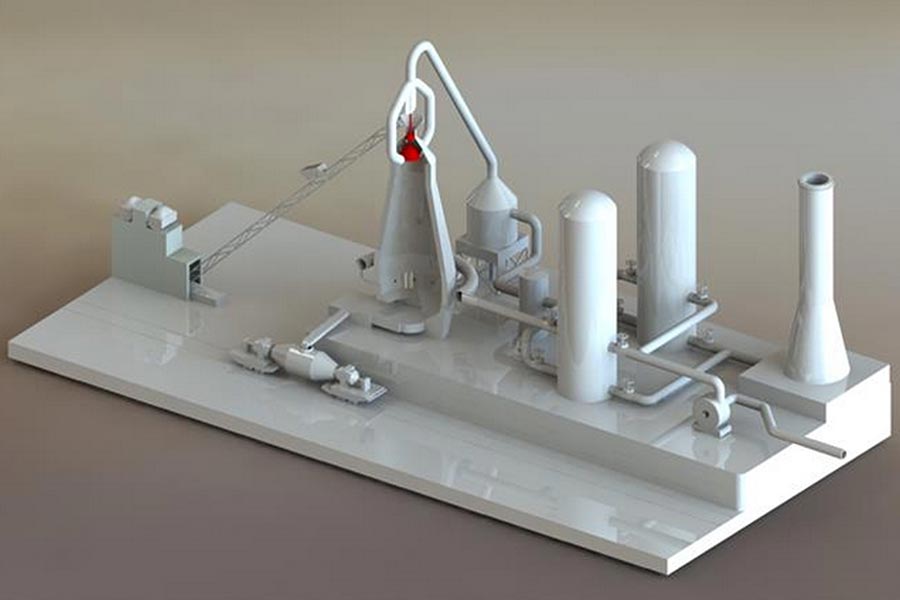

Доля сталеплавильных процессов в мире: жёлтый — бессемеровский; зелёный — мартеновский; синий — кислородные конвертера; красный — электропечи; розовый — прямое восстановление железа Схема процесса прямого восстановления железа Krupp-Renn Схема процесса Midrex (b)

Наиболее предпочтительной, по мнению большинства специалистов, является классификация по виду получаемого продукта:

- получение частично металлизованных (степень металлизации 30—50 %) материалов для доменных печей;

- получение высокометаллизованного продукта (степень металлизации 85—95 %) в твёрдом виде (губчатого железа) для переплавки в сталеплавильных агрегатах с получением стали(b) ;

- получение металлизованного продукта в пластическом состоянии (кричного(b) железа) для различных целей, в том числе как вариант пирометаллургического(b) обогащения труднообогатимых, бедных и комплексных руд;

- получение жидкого металла (чугуна или полупродукта) для переплава в сталеплавильных печах [5] .

Сравнение с доменным процессом

Возможности переработки бедных железных руд

Доменный процесс обеспечивает получение кондиционного чугуна из железных руд с любым содержанием железа, при этом содержание железа влияет лишь на технико-экономические показатели процесса. Металлизация бедных руд может быть эффективна лишь для получения кричного железа и жидкого металла. Частично металлизованные материалы и губчатое железо получать из бедных руд неэффективно. При получении частично металлизованных материалов из бедных руд необходимо затратить большее количество тепла на нагрев пустой породы и увеличить расход восстановителя. Производство губчатого железа из руд, содержащих более 2,5—3,0 % пустой породы, приводит к резкому росту расхода электроэнергии в процессе плавки металлизованных окатышей из-за резкого увеличения количества шлака [5] .

Наличие примесных элементов

Доменная печь в состоянии полностью обеспечить получение кондиционного по сере чугуна. Удаление из чугуна меди, фосфора, мышьяка в доменной печи невозможно. Низкотемпературные процессы получения губчатого железа не обеспечивают удаления попутных элементов, то есть все попутные элементы, присутствующие в исходной руде, остаются в губчатом железе и попадают в сталеплавильный агрегат. Это же относится к получению кричного металла (здесь возможна некоторая степень удаления серы). Получение жидкого металла позволяет удалить из процесса летучие элементы (цинк, щелочные металлы), а степень удаления серы, мышьяка и фосфора зависит от режима процесса [6] .

Физические свойства руды

В доменной печи перерабатывают исключительно кусковой железорудный материал, причём размер кусков не должен быть менее 3—5 мм. Отсюда вытекает необходимость процесса окускования (b) руд. Это требование остаётся обязательным для процессов получения губчатого и кричного железа в шахтных и вращающихся печах. Низкотемпературная металлизация измельчённых руд возможна в специальных агрегатах (например, аппараты кипящего слоя). Для большинства способов внедоменного получения жидкого металла размер кусков руды не имеет значения, поэтому возможно исключение из металлургического передела дорогостоящих процессов окускования мелких руд [7] .

Использование недефицитных видов топлива

Современные доменные печи в качестве топлива используют только металлургический кокс (b) . Прежде всего это связано с высокими прочностными качествами кокса, сохраняющимися при высоких температурах. Ни один из известных ныне (2007 год) видов твёрдого топлива не может в этом отношении конкурировать с коксом. Большинство известных способов и технологий металлургии железа не требуют использования кокса в качестве компонента шихты. Могут быть использованы полученные различным способом восстановительные газы (в основном при производстве губчатого железа), недефицитные виды каменного угля, бурые угли и продукты их переработки, нефтепродукты и др. [7]

Использование новых видов энергии

Несмотря на то что использование энергии плазмы, атомной и других новых источников энергии для доменного производства не исключается, наибольший эффект от их применения наблюдается при внедоменном получении металла. Это повышает шансы новых технологий в конкуренции с доменным процессом в будущем [8] .

Технология

Процессы получения губчатого железа осуществляются при умеренных температурах с использованием газообразного или твёрдого восстановителя в различных агрегатах: шахтных, трубчатых, туннельных, муфельных (b) , отражательных (b) , электронагревательных печах, ретортах периодического действия, конвейерных машинах, реакторах с кипящим слоем (b) и др. Иногда эти агрегаты соединены в комплексы, в которых наиболее часто сочетаются с электропечью (электродоменной или дуговой (b) ) для получения жидкого металла (чугуна и стали (b) ). Чаще всего губчатое железо применяют как высокочистую добавку к стальному лому (b) . Наиболее стабильный спрос на губчатое железо отмечается в странах с недостаточными мощностями доменного производства и поставками стального лома.

Основными процессами, используемыми на работающих, строящихся и проектных установках для производства губчатого железа, являются процессы с применением шахтных печей и реторт периодического действия. Процессы с использованием вращающихся печей и твёрдого восстановителя находят промышленное применение, главным образом, при переработке металлургических отходов — пылей и шламов, которые содержат примеси цинка, свинца и др., а также комплексных железных руд (богатых титаном, хромом, никелем, марганцем и др.), не пригодных для использования в доменных печах. Процессы в кипящем слое получили меньшее распространение в связи с целым рядом специфических особенностей (жёсткие требования к гранулометрическому составу (b) , газодинамические ограничения существования кипящего слоя, температурные условия и др.).

Процессы металлизации в шахтных печах во многом похожи на процессы, протекающие в шахте доменных печей в области умеренных температур. Однако имеются и значительные отличия: в шахтной печи отсутствует кокс; важную роль в процессах восстановления оксидов железа играет водород; восстановительный газ является единственным источником тепла, обеспечивающим все тепловые потребности процесса.

В процессе восстановления окатыши (b) обжигают, и обрабатывают в шахтной печи горячими продуктами конверсии газа (твёрдого топлива), которые содержат водород (b) . Водород легко восстанавливает железо (b) :

![</p> <p>F e 2 O 3 + 3 H 2 → 1000 ∘ C 2 F e + 3 H 2 O O_+3H_ <xrightarrow <1000^<circ >C>> 2Fe+3H_O>>> O_+3H_ <xrightarrow <1000^<circ >C>> 2Fe+3H_O>>>» width=»» height=»»/> ,</p> <p>при этом не происходит загрязнения железа такими примесями как сера (b) и фосфор (b) , которые являются обычными примесями в каменном угле (b) . Железо получается в твёрдом виде и в дальнейшем переплавляется в электрических печах. Для получения тонны железа прямым восстановлением из руды необходимо затратить примерно 1000 м 3 водорода.</p> <p>По своей сути процесс прямого восстановления железа является восстановлением железа из руд (b) , минуя доменный процесс (b) , то есть кокс (b) в процессе не участвует.</p> <p>Наиболее отработанным и широко распространённым процессом является процесс Midrex (b) . С 1983 года на Оскольском электрометаллургическом комбинате (b) работают четыре модуля процесса металлизации Midrex общей мощностью 1700 тыс. т металлизованных окатышей в год. В состав каждого модуля входят: шахтная печь (b) металлизации, реформер (реактор конверсии природного газа); система производства инертного газа; система аспирации. Система водного хозяйства, свеча, помещение пульта управления и электроснабжение являются общими для каждой пары модулей.</p> <p>Шахтная печь для металлизации состоит из загрузочного (промежуточного) бункера; верхнего динамического затвора с загрузочным распределителем и загрузочными трубами; зоны восстановления; промежуточной зоны; зоны охлаждения; огнеупорной футеровки; постоянно действующих питателей; нижнего динамического затвора и маятникового питателя (для выгрузки готового продукта) [9] .</p> <h2><span class=](https://ru.on1.click/image/pix/14917.jpg) Продукты прямого восстановления

Продукты прямого восстановления

Слиток из губчатого железа в музее в Венгрии (b) Кричное железо

Губчатое железо

Губчатым железом называют продукт, который получают в результате восстановления железорудного материала без его плавления при температуре менее 1000—1200° С. В зависимости от вида исходного сырья губчатое железо представляет собой пористые куски восстановленной руды (редко агломерата (b) ) или окатыши, а в некоторых случаях — металлический порошок. Поскольку при восстановлении объёмные изменения материала сравнительно невелики, плотность губчатого железа меньше плотности сырья, а пористость (b) велика. Обычно кажущаяся плотность кускового губчатого железа 2—4 г/см 3 , а пористость 50—80 %.

В некоторых процессах восстановления мелкой руды, окалины (b) или концентрата (b) в неподвижном слое (например, в процессе Хоганес) происходит одновременное спекание исходного порошкового материала. Плотность образующегося брикета до некоторой степени зависит от температуры восстановления. Вследствие малой плотности губчатого железа насыпная масса его получается меньшей по сравнению с ломом, что приводит иногда к необходимости брикетирования (прессования) перед плавкой. Брикетирование (b) проводят на прессах различного типа при удельных давлениях 1—3 тс/см 2 ; при этом получают плотность брикетов до 5 г/см 3 .

Сильно развитая поверхность и высокая сообщающаяся пористость губчатого железа вызывают его повышенную окисляемость при хранении и транспортировке в неблагоприятных атмосферных условиях, хотя имеющиеся по этому вопросу данные противоречивы. Брикетирование уменьшает окисляемость.

Химический состав губчатого железа определяется в основном составом сырья. По сравнению с ломом оно значительно чище по содержанию примесей цветных металлов (b) . Содержание пустой породы в нём выше, чем в исходной руде, пропорционально степени восстановления. Обычно сырьём служат богатые руды или концентраты, поэтому губчатое железо не подвергают дополнительной очистке и оно содержит все примеси пустой породы сырья. При получении губчатого железа из бедного сырья его подвергают обогащению (b) магнитной сепарацией (b) .

Губчатое железо используют для плавки стали (b) (главным образом в электропечах), цементации меди (осаждения её из сернокислых растворов) и получения железного порошка.

Металлизованная шихта

Металлизованной шихтой называют частично восстановленное железорудное сырьё, применяемое в доменной печи и в кислородных конвертерах (b) для охлаждения плавки (взамен руды и лома). Степень восстановления металлизованной шихты обычно не превышает 80 %, в то время как для губчатого железа она чаще всего не бывает ниже 90 %.

Кричное железо

Кричное железо, производимое сейчас, отличается от той крицы (b) , которую несколько веков назад получали в кричных горнах в виде больших кусков и проковывали непосредственно в изделия. Кричное железо в настоящее время производят в трубчатых вращающихся печах из бедных железных и железо-никелевых руд восстановлением их при 1100—1200 °С. Оно представляет собой довольно мелкие (крупностью 1—15 мм) металлические частицы с механическими примесями и включениями шлака (b) . Количество шлаковых примесей в зависимости от схемы измельчения и магнитной сепарации промежуточного продукта составляет 10—25 %. При переработке хромо-никелевых руд получаемая крица содержит никель. Обычно крица имеет также высокое содержание фосфора и серы. Как правило, крицу используют в доменных печах, а в некоторых странах — в электропечах для выплавки стали или ферроникеля (b) .

Чугун или углеродистый полупродукт

Чугун или углеродистый полупродукт получают во вращающихся печах или в электропечах, прямо связанных с печью восстановления, где восстановителем является твёрдое топливо. Чугун, полученный внедоменными методами, не отличается от обычного доменного (b) ; в ряде случаев получают полупродукт с меньшим содержанием некоторых примесей, чем в чугуне. Передел чугуна и полупродукта на сталь производится в известных сталеплавильных агрегатах без затруднений, а в случае полупродукта — с несколько меньшими затратами, чем передел доменного чугуна [10] .

Реализованные на практике процессы и их агрегаты

Производство продукции прямого восстановления железа в мире, тонн; доля процесса Midrex (b) в общем объёме, %; доля технологий металлизации с использованием угля, %; доля технология HYL III, %; прочие технологии, % Твёрдое восстановление [11]

Разложение плавильных материалов в доменной печи

Продукты сгорания топлива, поднимаясь вверх навстречу опускающейся шихте, непрерывно нагревают ее. Благодаря этому в различных зонах печи устанавливаются разные температуры.

В верхней части печи при сравнительно невысокой температуре (100—350°) загруженные шихтовые материалы просушиваются и происходит их разложение (выделение химически связанной воды, летучих веществ из горючего, разложение углекислых солей и т.д.).

Восстановление железа из окислов является основной целью доменного процесса и происходит при температуре начиная от 600° и выше.

В железных рудах железо может быть в виде следующих окислов: Fe2O3 Fe3O4 и FeO. Наиболее легко восстанавливается железо из окисла Fe2O3, более трудно из Fe3O4 и FeO.

Восстановление железа из окислов происходит в такой последовательности:

Основными восстановителями в процессе доменной плавки являются окись углерода (СО) и твердый углерод (С).

Удаление кислорода

Удаление кислорода с помощью СО называется косвенным (непрямым) восстановлением и протекает при температуре выше 570° по реакциям:

Связывание кислорода твердым углеродом называется прямым восстановлением. Для закиси железа этот процесс может быть выражен формулой

Реакция прямого восстановления протекает в доменной печи при температуре 950—1000°.

По данным акад. М.А. Павлова с помощью косвенного восстановления восстанавливается 40—60% всей железной руды, находящейся в доменной печи.

Восстановление окислов железа водородом

Восстановление окислов железа водородом в доменной печи осуществляется в той же последовательности, что и восстановление окисью углерода, но имеет меньшее значение.

Таким образом, железная руда при своем движении к горну печи постепенно восстанавливается; количество восстановленного железа на уровне распара составляет уже около 80%.

В шихтовых материалах доменной печи, помимо окислов железа, находятся также окислы и других элементов (например Мn, Ni, Cr, V, Si, P).

Окислы этих элементов восстанавливаются и частично переходят в чугун, частично в шлак. Восстановление большинства этих элементов осуществляется прямым путем в зоне температур 1100—1500°.

Доменный процесс получения чугуна

Сущность доменного процесса получения чугуна заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в доменной печи.

Доменный процесс относится к типу противоточных. Навстречу поднимающемуся потоку горячих газов, образующихся при сгорании кокса у фурм, опускается столб шихтовых материалов.

Газовый поток, содержащий СO, СO2, Н2, N2 и др., образуется в результате горения углерода кокса. При этом в печи несколько выше уровня фурм развивается температура более 2000 °С. Горячие газы, поднимаясь, отдают теплоту шихтовым материалам, охлаждаются до температуры 200 – 300 °С и выходят из печи через колошник. Отсюда название газа – колошниковый.

Полезный объем доменной печи постоянно заполнен шихтовыми материалами. Опускание шихты происходит под действием ее веса, а условием ее движения является освобождение пространства в нижней части доменной печи в результате сгорания кокса и плавления рудного материала и флюса.

После загрузки в печь шихта начинает нагреваться и по мере непрерывного опускания, последовательно развиваются следующие процессы:

- испарение влаги шихты;

- восстановление оксидов железа и некоторых других элементов;

- диссоциация карбонатов.

Испарение влаги шихты

Шихта, загружаемая в доменную печь, содержит гигроскопическую, а иногда и гидратную влагу. Гигроскопическая влага легко испаряется и удаляется на колошнике, так как температура колошниковых газов выше температуры испарения влаги.

Гидратная влага удаляется при температурах выше 400 °С, и выделяющийся водяной пар, взаимодействует с оксидом углерода или углеродом, обогащая поток газа водородом.

Н2Опар + СО = СО2 + Н2,

Н2Опар + С = СО + Н2.

Восстановление оксидов железа и некоторых других элементов

В результате взаимодействия оксидов железа с оксидом углерода и твердым углеродом кокса, а также водородом происходит восстановление железа. Восстановление газами называют косвенным, а твердым углеродом – прямым. Реакции косвенного восстановления сопровождаются выделением тепла и происходят в верхних горизонтах печи. Реакции прямого восстановления сопровождаются поглощением тепла и протекают в нижней части доменной печи, где температура более высокая.

Восстановление железа из руды происходит по мере продвижения шихты вниз в несколько стадий, от высшего оксида к низшему:

Fe2O3 → Fe3O4 → FeO → Fe

До температур 700 – 900 °С восстановление осуществляется газовым восстановителем (СО) по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2,

Fe3O4 + CO = 2FeO + CO2,

FeO + CO = Fe + CO2.

По мере опускания шихты до горизонтов с температурой 900 – 1200 °С, выделяющийся в ходе восстановления углекислый газ (СО2) начинает взаимодействовать с углеродом топлива по реакции:

Процесс восстановления существенно изменяется и идет по реакции:

Таким образом, материал, загруженный в доменную печь, начинает восстанавливаться косвенным путем. По мере опускания шихты, выделяющийся в результате восстановления СО2 начинает взаимодействовать с углеродом твердого топлива и процесс непрямого или косвенного восстановления переходит в прямое восстановление.

Часть оксидов железа руды восстанавливается водородом, образующимся в доменной печи в результате реакции разложения паров воды:

Восстановление оксидов железа водородом происходит также, как оксидом углерода (СО), по стадиям от высших к низшим

3Fe2O3 + H2 = 2Fe3O4 + H2O;

Fe3O4 + H2 = 3FeO + H2O;

FeO + H2 = Fe + H2O.

Водород, как реагент-восстановитель, характеризуется более высокой степенью использования. Вследствие меньшего размера молекулы по сравнению с молекулой СО водород проникает в мелкие поры и трещины восстанавливаемого куска рудного материала, в которые молекулы СО не могут проникнуть. Поэтому, несмотря на относительно небольшое содержание водорода в доменном газе, он производит значительную восстановительную работу.

Кроме железа, в доменной печи происходит восстановление и других элементов, входящих в состав шихты.

Марганец

Марганец содержится во всех железных рудах в больших или меньших количествах. В соответствии с принципом последовательных превращений, оксиды марганца восстанавливаются последовательно от высших к низшим:

MnO2 → Mn2O3 → Mn3O4 → MnO → Mn.

Высшие оксиды марганца в доменной печи восстанавливаются полностью до MnO непрямым путем, взаимодействуя с СО. Оксид MnO восстанавливается только прямым путем, и то, частично по реакции:

Взаимодействуя с твердым углеродом, MnO образует карбид Mn3C, который растворяется в железе, повышая содержание марганца и углерода в чугуне. Другая часть MnO переходит в шлак.

Кремний

Кремний попадает в доменную печь с шихтой в виде SiO2. Восстановление его, как и марганца, осуществляется частично при высоких температурах твердым углеродом:

SiO2 + 2C = Si + 2CO.

Другая часть SiO2 переходит в шлак, а восстановленный кремний растворяется в железе.

Фосфор

Фосфор в шихтовых материалах находится в виде соединений (FeO)3 ⋅ P2O5 и (СаО)3 ⋅ P2O5. При температурах выше 1000 °С фосфат железа восстанавливается оксидом углерода и твердым углеродом с образованием фосфида железа Fe3P. При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция. Фосфор и фосфид железа полностью растворяются в железе. Условия доменной плавки не позволяют удалить из металла фосфор. Весь фосфор, содержащийся в шихте, восстанавливается и полностью переходит в чугун. Поэтому, единственным способом получения малофосфористых чугунов является использование чистых по фосфору шихтовых материалов.

Сера, наряду с фосфором и мышьяком, относится к вредным примесям чугуна, ухудшающим качество металла. Поэтому, большое внимание уделяется проблеме снижения серы в чугуне, а затем и в стали. Сера может присутствовать в шихтовых материалах в виде органической серы и соединений FeS2, FeS, СaSO4. Независимо от формы, в которой она присутствует в шихте, большая часть серы растворяется в чугуне в виде FeS. Задача удаления серы из чугуна заключается в том, чтобы максимальное количество серы перевести из металла в другие продукты доменной плавки – газ и шлак. Сера летуча, и поэтому часть ее удаляется с газом при нагреве шихты в печи. Количество серы, удаляющееся с газовой фазой невелико – от 5 до 10% от общего содержания серы в шихте. Большая часть серы переводится в шлак в результате химического взаимодействия серы чугуна с оксидом кальция, что требует повышенного содержания СаО в шлаке:

FeS + CaO = CaS + FeO.

В последнее время используют различные способы внедоменного удаления серы из чугуна (десульфурации чугуна). Сущность всех этих способов заключается в том, что полученный в результате доменной плавки сернистый чугун подвергают обработке после выпуска из печи химическими реагентами, поглощающими серу из чугуна и переводящими ее в шлак. В качестве таких реагентов используют:

- порошкообразную обожженную известь (СаО);

- карбид кальция (СаС2);

- соду (Na2CO3).

Все эти соединения при взаимодействии с серой чугуна дают переходящие в шлак соединения СаS, Na2S.

Таким образом, шихта, опускаясь в печи, достигает зоны температур 1000 – 1100 °С. При этих температурах, восстановленное из руды твердое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом интенсивно растворяет углерод, образуя карбид железа:

Вследствие этого, температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, насыщаются дополнительно углеродом.

В результате растворения в железе углерода, марганца, кремния, фосфора и серы в доменной печи образуется чугун. А в результате сплавления оксидов пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна, благодаря меньшей плотности.

Источник https://ru.on1.click/tiki-index.php?page=info_%D0%9F%D1%80%D1%8F%D0%BC%D0%BE%D0%B5_%D0%B2%D0%BE%D1%81%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%B2%D0%BB%D0%B5%D0%BD%D0%B8%D0%B5_%D0%B6%D0%B5%D0%BB%D0%B5%D0%B7%D0%B0

Источник http://www.conatem.ru/tehnologiya_metallov/razlozhenie-plavilnyx-materialov-v-domennoj-pechi.html

Источник https://metalspace.ru/education-career/osnovy-metallurgii/domennaya-pech/394-domennyj-protsess-polucheniya-chuguna.html