Что такое опока? Ювелирные опоки, их назначение в ювелирном искусстве

К опочной оснастке относят опоки, штыри, крепежные приспособления, литейные жакеты и подопочные плиты.

Опоки представляют собой жесткие металлические рамки, служащие для набивки и удержания смеси при изготовлении литейных форм, удобства их транспортирования на участки заливки и выбивки. Кроме того, опока придает форме повышенную прочность, необходимую для противодействия давлению заливаемого в нее литейного расплава.

Размеры опок регламентируются ГОСТ 2133—75 и колеблются в пределах (в свету) от 500X400 до 3000Х Х2500 мм при диапазоне высот 150—1500 мм. По конфигурации опоки подразделяют на прямоугольные, круглые и фасонные, в зависимости от размеров и массы — на ручные и крановые. Ручные опоки с размерами до 600X400 мм переносят вручную, они снабжены рукоятками. Опоки больших размеров (рис. 2.24) перемещают с помощью подъемно-транспортного оборудования (мостовые краны, тельферы и др.). В них для захвата (вместо ручек) предусмотрены цапфы 5, а для удержания формовочной смеси — внутренние буртики 6 и крестовины 4. Центрирование парных опок 1 и 7 при их соединении осуществляется штырями 8 (см. рис. 2.25).

Рис. 2.24. Крановые литые чугунные парные опоки: 1 — верхняя опока, 2 — скоба, 3 — подоночная плита, 4 — крестовины, 5 — цапфы, 6 — буртики, 7 — нижняя опока, 8 — штырь

Рис. 2.25. Штыри: а — неподвижные, б — съемные; 1 — модельная плита, 2 — опока, 3 штырь, 4 — пружинная шайба, 5 —гайка, 6 — втулка

При изготовлении безопочных форм (см. гл. 5) по двусторонним модельным плитам (ом. рис. 2.5,6) применяют парные съемные опоки с размерами от 300×225 до 500X300 мм. Внутренние поверхности таких опок делают наклонными под углом 5°, что обеспечивает их легкий съем с кома формовочной смеси. Для удержания формовочной смеси при съеме верхней полуформы в съемных опоках предусмотрены специальные планки и ножи, которые перемещаются в плоскости разъема формы.

Штыри (рис. 2.25) являются приспособлениями, с помощью которых осуществляется центрирование опок на модельной плите, (рис. 2.25,а) и полуформ при подготовке формы к заливке (рис. 2.25,6). Штыри вытачиваются из прочной углеродистой инструментальной стали на металлорежущих станках. Учитывая их интенсивное изнашивание во время использования опок и модельных плит, их подвергают упрочнению — закалке.

Литейные жакеты в виде сварных из листовой стали рамок (см. рис. 2.26) надевают на безопочные формы при подготовке их к заливке для повышения прочности.

Крепежные приспособления (рис. 2.26) предназначены для надежного соединения полуформ при подготовке формы к заливке, что предупреждает вытекание заливаемого расплава по плоскости ее разъема.

Подопочные плиты предназначены для установки на них готовых литейных форм, направляемых от формовочных машин на заливку и выбивку с помощью напольного тележечного конвейера в условиях массового и крупносерийного производства. Широко применяют легкие подопочные плиты, получаемые сваркой элементов из листовой углеродистой стали, жесткость рабочей поверхности которых обеспечивается ребрами, привариваемыми с тыльной их стороны.

Рис. 2.26. Способы скрепления полуформ перед заливкой: 1 — грузом в виде чушки чугуна. 2 плоским грузом (для безопочных форм), 3 — скобами, набиваемыми на конусные приливы опок, 4 — скобой с клином, 5 — болтами с винтовыми гайками, 6 — штырем с клином. 7,8 — стальными стяжками, 9 — рамками и болтами (для стержневых форм)

ОПОКА (в литейном производстве)

Энциклопедический словарь . 2009 .

Смотреть что такое «ОПОКА (в литейном производстве)» в других словарях:

Опока (в литейном пр-ве) — Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси при её уплотнении, т. е. для получения литейной формы и при заливке формы расплавленным металлом. Простейшая О. для разовой литейной формы представляет собой… … Большая советская энциклопедия

Опока — Опока меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди. Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси… … Википедия

ОПОКА — в литейном производстве приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом. Изготовляют литьем, сваркой, штамповкой и другими методами из стали,… … Большой Энциклопедический словарь

опока — 1. ОПОКА, и; ж. Спец. Ящик или рама без дна и верха для изготовления литейной формы. ◁ Опоковый, ая, ое. 2. ОПОКА, и; ж. Геол. Твёрдая, лёгкая горная порода, богатая кремнезёмом. ◁ Опоковый, ая, ое. * * * опока I (геол.), лёгкая, твёрдая,… … Энциклопедический словарь

ОПОКА — ОПОКА, опоки, жен. 1. В литейном производстве ящик, рама, в которой заключена земляная форма для литья (тех.). 2. Плотная глина, содержащая в себе кремнезем (геол.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ОПОКА — 1) О. вгеологии твёрдая микро пористая лёгкая порода серой или чёрной окраски; состоит гл. обр. из опала (до 90% ) с примесью зёрен кварца, полевых шпатов и др. минералов, глинистых частиц, скелетных остатков кремневых микроорганизмов. Содержание … Большой энциклопедический политехнический словарь

Опока — в литейном производстве приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортировке и заливке жидким металлом. По конструкции опоки подразделяются на прямоугольные, квадратные, круглые и… … Энциклопедический словарь по металлургии

Опока — I Опока (геол.) прочная пористая кремнистая осадочная горная порода. О. состоит в основном из микрозернистого водного аморфного кремнезёма (до 97%) обычно с примесью глины, песка, глауконита и др.; присутствуют плохо сохранившиеся остатки … Большая советская энциклопедия

Характеристики литейного песка

Читайте также: Ресурсы в Velheim: как добыть медь, олово, железо, уголь, кремень, хитин, кожу, древесину, камень и еду

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Особенности профессии ювелира

Профессия ювелира требует не только творческого подхода. Ювелир должен быть аккуратен и терпелив. В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы. Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Опока в ювелирном деле

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился. Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий.

Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг — прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Как отлить деталь из алюминия в домашних условиях

Для многих термин «литейное производство» тесно связано с непосильным трудом и специальными профессиональными умениями и навыками.

На самом деле отлить деталь из необходимого металла реально для самого обычного человека без профессиональной подготовки в домашних условиях. Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками.

Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

Как отлить алюминий

Характеристика алюминия.

Алюминий один из самых распространённых металлов.

Он серебристо-белого цвета, достаточно хорошо поддаётся литью и механической обработке. В силу своих особенностей алюминий оснащён высокой теплопроводимостью и электропроводимостью, а также обладает коррозионной стойкостью.

У технического алюминия температура плавления равна 658 градусам, у алюминия высокой чистоты — 660, температура кипения алюминия составляет 2500 градусов.

Для отливки алюминия домашние нагревательные приборы вряд ли будут полезны и обеспечат нужной температурой. Нужно расплавить алюминий, нагревая его до температуры свыше 660 градусов.

Литье алюминия: выбор источника тепла

В качестве источника тепла для плавки алюминия можно использовать:

- Очень действенный способ достигается благодаря собственноручной тигельной муфельной печи. В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье. С помощью муфельной печи можно очень просто отлить алюминий.

- Муфельная печь для плавки алюминия своими руками, тут!

- Для получения температуры плавления алюминия достаточно температуры горения сжиженного или природного газа, в этом случае процесс можно выполнить в самодельной печи.

- При небольшом объеме плавки можно воспользоваться теплом, получаемом при горении газа в бытовой газовой плите.

- Необходимую температуру обеспечат газовые резаки или ацетиленовые генераторы, если таковые имеются в домашнем хозяйстве.

Подготовка алюминия

Несмотря на то что процесс плавки будет выполняться в домашних условиях, к нему необходимо отнестись ответственно. Металл предварительно необходимо очистить от грязи, раздробить на небольшие куски. В этом случае процесс плавки пойдет быстрее.

Выбор останавливают на более мягком алюминии, как более чистом материале, с меньшим количеством примесей. Во время плавки с жидкой поверхности металла убирают шлак.

Литье в песчаные формы

Для изготовления деталей литьем применяется несколько технологий. Самая простая — литье в песчаные формы:

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- В качестве формирующей смеси можно использовать песок, соединенный с силикатным клеем, или цемент, замешанный на тормозной жидкости. Соотношение материалов должно быть таким, чтобы если смесь сжимать, она сохраняла форму.

«Литьё алюминия в земляную (песочную) форму в домашних условиях»

Для деталей сложной формы применяется иная технология.

Литье по выплавляемым моделям

Этот известный давно способ для изготовления алюминиевых изделий в домашних условиях может быть немного изменен. Принцип литья заключается в следующем:

Из легкоплавкого материала изготавливается модель. Укладывается в определенную форму, заливается гипсом. Устанавливается один литник или несколько. После того как гипс застыл, его хорошо просушивают. При высокой температуре легкоплавкий материал переходит в жидкое состояние и вытекает через литник. В полученную форму льют алюминиевую заготовку.

Рекомендуемый материал — воск, имеет один очень большой недостаток. Это высокая цена материала. Но для небольших деталей он не нанесет большого вреда семейному бюджету.

Подробности процесса можно уточнить по видео.

«Литье алюминия под высоким давлением»

Таким образом, изготовить необходимую деталь из алюминия различной формы можно даже самому обычному мастеру-любителю.

Как отлить деталь сложной формы из алюминия

На промышленных предприятиях зачастую используют металлические формы. Литейные формы для отливки алюминия можно получить из различных материалов. Чаще всего, используют гипс. Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Отличный вариант — скульптурный, который маркируется Г-16. В связи с высокою ценою можно заменить на Г-7 — обычный белый гипс. Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Рассмотрим простой способ отливки детали из алюминия своими руками в домашних условиях.

Чтобы отлить деталь из алюминия нам потребуется:

- сосуд для плавки;

- металлолом;

- форма для плавки.

Основные этапы процесса:

1. Подготавливаем сосуд для плавки (можно использовать сосуд из части стальной трубы).

2. Изготавливаем форму для плавки. Если деталь имеет сложную конструкцию, то форма может иметь несколько составляющих.

В нашем варианте форма будет состоять из двух частей. Сначала продумайте, как упростить деталь для удобства (рекомендуем укрепить отверстия с помощью скотча).

Форму очень просто сделать из скульптурного гипса (не применяйте алебастр!). Можно воспользоваться пластилином.

3. Прежде чем заливать гипс, следует смазать ёмкость маслом, чтобы гипс не смог прилипнуть к ёмкости.

4. Аккуратно залейте гипс, периодически встряхивайте форму для того, чтобы вышли пузырьки.

Важно знать:

процесс затвердевания гипса достаточно быстрый, поэтому будьте внимательны и постарайтесь вовремя установить модель в гипс.

Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали.

5. Необходим первичный слой для предстоящей заливки.

Берём сверло и делаем 4 небольших отверстия, форму обрабатываем маслом. Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

6. Делаем заливку второго слоя.

7. После того, как произойдёт затвердевание, необходимо аккуратными движениями извлечь форму из ёмкости и разделить половинки.

8. Перед отливкой обрабатываем форму сажей, чтобы избежать прилипания жидкого алюминия. Форму необходимо просушить. Естественным путем процесс сушки происходит целый день.

Желательно просушить гипсовую заготовку в духовом шкафу. Начинать с температуры 1100С — один час и два часа при температуре 3000С.

В гипсе необходимо предусмотреть отверстия для заливки алюминия и удаления остатков воздуха.

Таким способом плавим алюминий.

9. Затем жидкий металл помещаем в форму и ждём полного остывания.

В результате получаем нужную заготовку, затем её шлифуем и делаем специальные отверстия.

Литье по выжигаемым моделям: особенности технологии

Изготовление детали из алюминия с помощью литья по выжигаемым моделям имеет свои особенности, которые будут рассмотрены ниже. Работы выполняются в следующей последовательности:

- В качестве материала для модели в домашних условиях используют пенопласт. С помощью режущих элементов и клея изготовьте фигуру, очертаниями напоминающую требуемую форму.

- Приготовьте емкость для изготовления модели. Можно воспользоватся старой коробкой из-под обуви. Смешайте алебастр с водою. Залейте смесь в коробку. Поместите пенопластовую модель. Разровняйте. Дайте время материалу хорошо застыть. В связи с быстрым процессом застыванию алебастра, работы выполняйте в ускоренном темпе.

- Удалите коробку. Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ.

- Расплавьте алюминий. Удалите с жидкой поверхности расплавленный шлак. Заливайте металл в форму на место пенопласта. От высокой температуры последний начнет выжигаться и его место займет алюминий.

- После того как металл остынет, разбейте форму и достаньте полученную литую алюминиевую модель. Посмотреть процесс подробнее можно по видео.

Техника безопасности и подготовка рабочего места

Высокотемпературные работы отличаются вредными испарениями и сопровождаются выделением дыма, поэтому выполнять их необходимо на открытом воздухе или принудительно проветриваемом помещении. Необходимо использовать вентилятор с боковым обдувом.

Процесс литья сопровождается брызгами, возможны потоки расплавленного металла. Рабочее место потребуется предварительно застелить листом металла. Не рекомендуется работы выполнять в жилом помещении — это небезопасно для окружающих.

Основные ошибки при литье алюминия

Прежде чем выполнять литье алюминия в домашних условиях, обратите внимание на основные ошибки, которые наблюдаются при выполнении работ:

- При изготовлении гипсовых форм необходимо чтобы в процессе сушки испарилась вся влага. В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин.

- При недостаточном нагреве или если перед началом выполнения работ алюминий успел остыть, металл будет плохо заполнять форму и отдаленные участки останутся полыми.

- Не стоит охлаждать металл погружением в жидкость. В этом случае нарушается внутренняя структура материала.

Интересные факты об алюминии

Алюминий может гнуться как бумага или быть твёрдым как сталь. Алюминий повсюду, даже внутри нас.

Каждый взрослый получает около 50 мг алюминия каждый день вместе с пищей, это ни какая-то диета, просто этого не избежать.

Алюминий самый распространённый металл на планете. Его содержание в земной коре 8 %, но его не просто добывать, по крайней мере, в чистом виде.

В отличие от золота и серебра, алюминии не встречается в виде самородков или целых жил. Алюминий в 3 раза легче железа или меди.

Алюминий в своём первоначальном виде совсем не похож на металл, это всё из-за особой «любви» алюминия к кислороду.

Фактически первое применения алюминия в истории произошло, когда восточные гончары добавляли глину богатую алюминием в свои изделия, чтобы сделать их крепче.

Достаточный для производства пивных банок, прочный для гоночных автомобилей, гибкий для обшивки самолётов, способный превратиться во что угодно, алюминий – не заменимый материал для современного мира.

И это ещё не все особенности, который хранит этот полезный металл.

Подобрано для вас:

Применение опоки в литейном цехе

Какими бы утонченными ни были в итоге украшения, они проходят весьма суровый путь через раскаленные печи литейного цеха. Вот как выглядит процесс литья:

- Изделия поступают в литейный цех в виде восковых заготовок, которые проходят процесс формовки.

- Восковая заготовка помещается в специальный огнеупорный металлический цилиндр — опоку для литья.

- Затем опока ставится в раскаленную печь для прокалки. Температура в такой печи может достигать 1000 градусов. Воск из опоки выплавляется, и в этой форме появляется место для драгоценного металла.

- После прокалки опоки и образования формы в нее заливается металл. Процесс отливки украшений происходит в вакууме, предотвращается образование пустот и попадание инородного мусора в форму.

- На финальном этапе из опоки для литья ювелирных изделий литейщик достает украшение и приступает к его финальной обработке и шлифовке.

Жаропрочное литье

Жаропрочное литье — это сложный технологический процесс, направленный на изготовление отливок. В процессе жаропрочного литья формы заполняют определенным сплавом и затем обрабатывают специальными средствами.

Литье это, пожалуй, самый экономичный вид получения заготовок и они отличаются высокими качественными свойствами. Область применения жаропрочного литья весьма обширна. Его выполняют при температуре 1000 °C. Литье этого типа позволяет продлить срок эксплуатации и повысить надежность узлов и агрегатов, которые работают в агрессивных средах. При выполнении жаропрочного литья применяют множество приспособлений:

- решетки;

- ленты;

- поддоны;

- горелки и пр.

Литейное оборудование для жаропрочного литья

Жаропрочное литье позволяет обеспечить получение таких качеств, как:

- Прочность деталей под воздействием высоких температур.

- Стойкость к перепадам температур.

Гипсовые опоки для изготовления украшений

Читайте также: Карат это сколько грамм, или как определить вес драгоценного камня и пробу золота в каратах

Что такое опока из гипса? По форме она не отличается от более распространенной металлической. Единственное ее отличие — это материал и необходимость ступенчатого нагрева. Гипсовые опоки чаще всего используются для мелкого ювелирного литья, а не для промышленного. Для того чтобы процесс литья с использованием гипсовой опоки был успешным, следует соблюдать температурный режим, иначе форма треснет и станет непригодной для работы. Удобнее всего это делать в специальной электрической печи для отжига, так как там можно регулировать температуру. Отжиг гипсовой опоки производится в несколько этапов:

- Нагрев при температуре менее 100 °С. Выдерживать опоку в такой температуре нужно не менее часа.

- Затем форма должна находиться в печи при температуре 250 °С от двух до двух с половиной часов.

- По истечении этого времени, температуру следует поднять до 450 °С и отжигать опоку еще полтора часа.

- Только после этого можно поднимать температуру до максимальных 750 °С и отжигать форму еще около трех часов.

Время отжига зависит от размеров опокич: чем она больше, тем дольше нужно ее отжигать.

Область применения литья из бетона

Литье в землю

Литой бетон применяется в таких условиях, где заливка обычного бетона невозможна или сильно затруднена. Например, если виброуплотнение требует большой трудоемкости или затруднено из-за конфигурации конструкции

Также литой бетон широко применяется в производстве

- мелиорации;

- сборные железобетонные конструкции;

- лестницы;

- теплые полы и основание для напольных покрытий.

Еще одна широкая область применения — ландшафтный дизайн и загородное строительство, включая отливку плитки.

Из литого бетона также делают искусственный камень.

Несложная технология и доступное оборудование делают возможным литье отделочных материалов и малых архитектурных изделий своими руками.

Одноразовые опоки

Узнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях. Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить. Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

ТЕХНОЛОГИЯ МАШИННОЙ ФОРМОВКИ

Основными операциями формовки являются: наполнение опоки формовочной смесью, уплотнение ее, удаление модели из формы и отделка формы. Это тяжелые и трудоемкие операции. Кроме того, ручное удаление модели и ручная отделка формы приводят к нарушению размеров полости формы, а значит к снижению точности размеров изготовляемых отливок. Основной технической задачей современного литейного производства является всемерное расширение области применения машинной формовки, при которой перечисленные недостатки ручного способа в зависимости от условий устраняются полностью или почти полностью.

Машинная формовка по сравнению с ручной имеет большие преимущества. Механизированы операции уплотнения форм при их изготовлении и протяжки моделей. Используются металлические модельные комплекты. Формовочные смеси более стабильны по составу. Все это способствует получению отливок с более высокими значениями геометрической и размерной точности и показателями качества поверхности. Затраты на оборудование и технологическую оснастку в условиях машинной формовки возрастают и окупаются только при производстве отливок больших партий, т.е. при серийном и массовом производстве. Отметим следующие особенности машинной формовки по сравнению с ручным способом формовки.

1. При ручной формовке все основные технологические операции (засыпка смеси, уплотнение, установка стержней, выполнение элементов литниковой системы, сборка формы) по изготовлению формы выполняет один высококвалифицированный рабочий. При машинной формовке эти технологические операции изготовления формы разделены, поэтому появляется возможность для изготовления формы использовать менее квалифицированных рабочих.

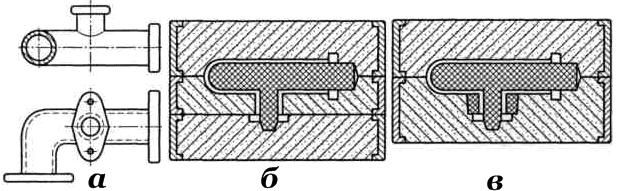

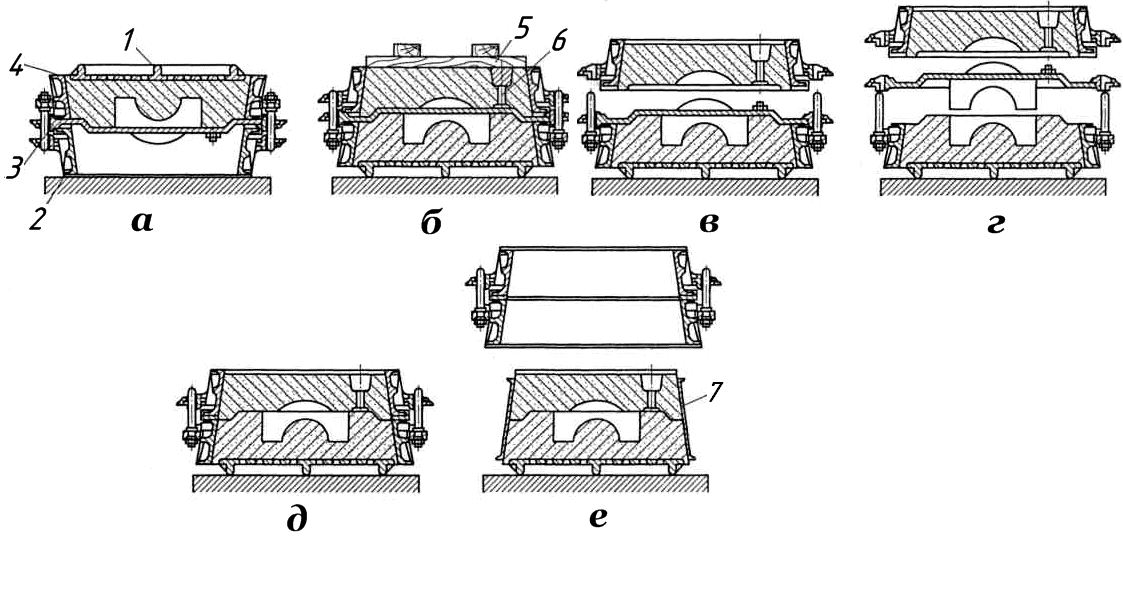

2. Если при ручной формовке сложные отливки (рис. 1, а) изготовляют в трех опоках по разъемным моделям (рис. 1, б), то эти же отливки при машинной формовке получают в парных опоках (рис. 1, в) с использованием стержней, поскольку затраты окупаются серийностью производства.

3. В ручной формовке применяют деревянную оснастку, в то время как при машинной формовке применяют металлическую оснастку, которая обеспечивает существенное повышение геометрической и размерной точности отливок.

Рис. 1. Эскиз сложной отливки и опоки ручной и машинной формовки: а — отливка; б — ручная формовка в трех опоках; в — машинная формовка в парных опоках с использованием стержня

4. При машинной формовке модели элементов литниковой системы изготовляют в модельном цехе и монтируют на модельной плите, таким образом, достигается стабильность качества отливок.

Различают две технологии машинной формовки – по опочному и безопочному вариантам.

1. ОПОЧНАЯ ФОРМОВКА

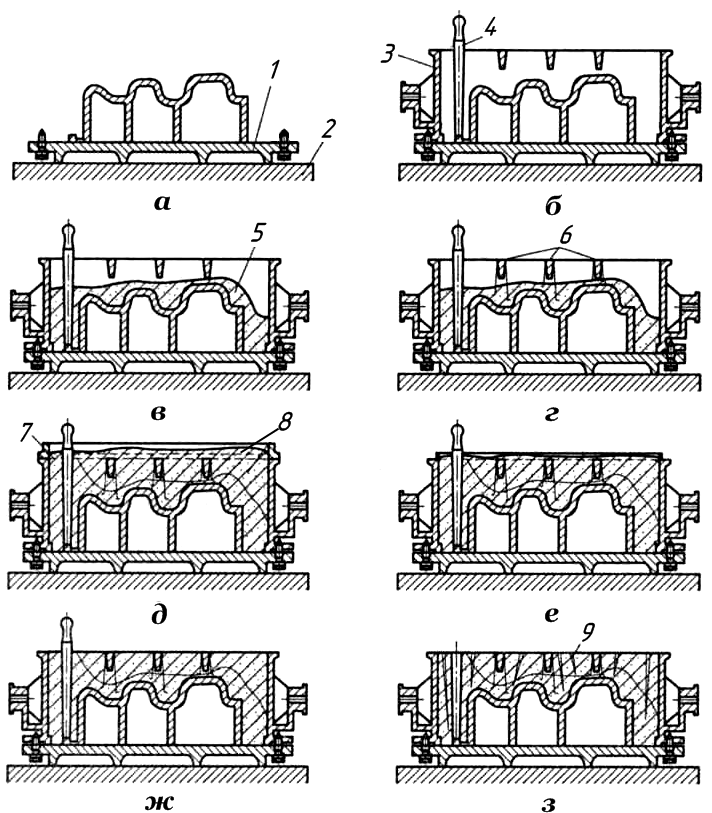

Литейные формы при опочной формовке часто изготовляют на встряхивающих машинах с подпрессовкой. Последовательность операций при изготовлении полуформы верха на встряхивающих с подпрессовкой формовочных машинах представлена на рис. 2.

Модельную плиту 7, закрепленную на столе машины 2 опрыскивают разделительным составом (например, смесью керосина с мазутом) (рис. 2, а). Устанавливают по штырям модельной плиты опоку 3, стояк 4 (рис. 2, б). Засыпают облицовочную формовочную смесь 5 (рис. 2, в), надевают на крестовины крючки 6 (рис. 2, г) для удержания выступающих частей формы, устанавливают наполнительную рамку 7 и засыпают наполнительную смесь 8 (рис. 2, д). Затем включают встряхивающий механизм для уплотнения смеси при ее встряхивании. Сняв наполнительную рамку, выполняют допрессовку верхних слоев смеси в опоке, а в некоторых случаях их уплотняют пневматической трамбовкой (рис. 2, е). Далее вручную линейкой срезают излишки смеси с поверхности опоки (рис. 2, ж), накалывают душником вентиляционные каналы 9 (рис. 2, з) и извлекают модель стояка.

Рис. 2. Последовательность выполнения операций машинной формовки: а – модельная плита с моделью; б – модельная плита с установленной на ней верхней опокой; в – засыпка облицовочной смеси в опоку; г – установка крючков на крестовины; д – засыпка наполнительной смеси; е – уплотнение смеси; ж – срезание излишков смеси; з – накалывание вентиляционных каналов; 1 – модельная плита; 2 – стол машины; 3 – опока; 4 – модель стояка; 5 – облицовочная формовочная смесь; 6 – стальные крючки; 7 – наполнительная рамка; 8 – наполнительная смесь; 9 – вентиляционный канал

Протяжку моделей из формы выполняют с использованием механизмов штифтового (рис. 3) или рамочного съема полуформы.

Рис. 3. Извлечение модели из полуформы штифтами: а – полуформа после уплотнения; б – полуформа после извлечения модели; 1 – полуформа; 2 – модельная плита; 3 – штифты; 4 – модель; 5 – стол машины; 6 – полость формы

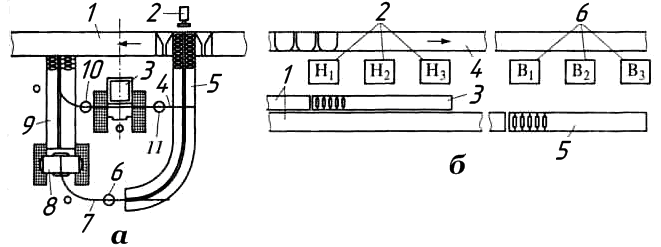

Аналогичным образом, но без операции установки и извлечения стояка литниковой системы, изготовляют нижнюю полуформу на машинах с поворотной плитой и приемным столом, снабженным нивелирующим механизмом. Если съем полуформы штифтовой, то после съема с плиты опоку, подвешенную на цапфах с помощью цепей, закрепленных на подъемнике, поворачивают вручную. На рис. 4 представлены две схемы организации рабочего места опочной формовки, например, на встряхивающих с подпрессовкой машинах, – комплектная и групповая.

При комплектной схеме (рис. 4, а) нижняя опока после ее набивки сдвигается на рольганг 9 со стола машины 8 с поворотным столом. Верхняя опока от машины 3 со штифтовым съемом передается к рольгангу 9 на пневматическом подъемнике, который перемещается по монорельсу 4.

Сборщик устанавливает в нижней форме стержни, спаривает опоки по сборочным штырям, закрепляет их скобами, вынимает штыри и сталкивает на конвейер 1. Пустые опоки после выбивки отливок возвращаются по конвейеру и сталкиваются толкателем на рольганг 5.

Толкатель включает формовщик, который изготовляет верхние полуформы. С помощью пневматического подъемника 6 он разъединяет («распаривает») опоки, снимая верхнюю опоку. Обслуживающая участок бригада состоит из трех человек.

Рис. 4. Схемы организации рабочего места опочной формовки на встряхивающих с подпрессовкой машинах: а – комплектная: 1 – конвейер; 2 – толкатель; 3 – машина; 4, 7 – монорельсы; 5, 9 – рольганги; 6, 10, 11 – пневматические подъемники; 8 – стол машины; б – групповая: 1 – ленточные транспортеры; 2– машины, формующие «низ»; 3 – рольганг для нижних опок; 4 – конвейер; 5– рольганг для верхних опок; 6 – машины, формующие «верх»; Н,–Н3, В,–В3 – соответственно нижние и верхние полуформы

При групповой схеме (рис. 4, б) машины 2 для изготовления нижних полуформ Н–Н3 сосредоточены в одной части конвейера, а машины 6 для формовки верхних полуформ В–В3 – в другой. При этом между ними создается такое расстояние, чтобы было достаточно времени для установки стержней и сборки форм непосредственно на конвейере 4. Опоки после выбивки отливок возвращаются к машинам транспортерами 1 и по рольгангам 3 и 5.

Комплектная схема является типичной для литейных цехов массового производства. Групповая схема предпочтительней, если при изготовлении формы используется много стержней. В этом случае длина конвейера для установки стержней значительно больше, чем в комплектной схеме.

2. БЕЗОПОЧНАЯ ФОРМОВКА

При безопочной формовке, в отличие от опочной, используется только одна двусторонняя модельная плита.

Безопочная формовка применяется для изготовления мелких (до 4 кг) отливок, как правило, без стержней. Последовательность выполнения операций изготовления формы по безопочному варианту формовки представлена на рис. 5.

На столе машины размещают верхнюю опоку 2 ушками вверх, по штырям устанавливают двустороннюю модельную плиту 3, обдувают ее сжатым воздухом и наносят из пульверизатора разделительное покрытие. Далее устанавливают нижнюю опоку 4 ушками вниз, насыпают в опоку формовочную смесь, разравнивают ее по всей площади опоки и уплотняют встряхиванием. Срезают вручную излишки смеси, делают наколы для выхода газов, накладывают подопочный щиток 1 и поворачивают вручную обе опоки на 180°. Обдувают модель верха сжатым воздухом, наносят из пульверизатора разделительное покрытие, устанавливают модель пружинного стояка 6, насыпают из бункера в опоку смесь с избытком. Смесь выравнивают по площади опоки и вручную вдавливают в нее прессовую плиту 5. Устанавливают прессовую траверсу в рабочее положение и выполняют уплотнение верхней полуформы прессованием. Отводят прессовую траверсу в сторону, расталкивают и снимают с верхней полуформы прессовую плиту, извлекают модель пружинного стояка, накалывают вентиляционные каналы для выхода газов, включают вибратор (для лучшего отделения модели от смеси) и вручную снимают верхнюю полуформу с модельной плиты, кладут ее на бок на верстак. Продувают сжатым воздухом лад полуформы и канал стояка, затем также вручную снимают модельную плиту с нижней полуформы, устанавливают в нее стержни и верхнюю полуформу на нижнюю. Далее снимают обе опоки одновременно с формы, устанавливают форму на конвейер и надевают стальной жакет

Рис. 5. Последовательность выполнения операций (а – е) изготовления безопочной формы: а – изготовление нижней полуформы; б – изготовление верхней полуформы; в– снятие верхней полуформы; г – снятие двусторонней модельной плиты; д – сборка формы; е – снятие опок и надевание жакета; 1 – подопочный щиток; 2, 4 – соответственно верхняя и нижняя опоки; 3 – модельная плита; 5 – прессовая плита; 6 – пружинный стояк; 7 – стальной жакет

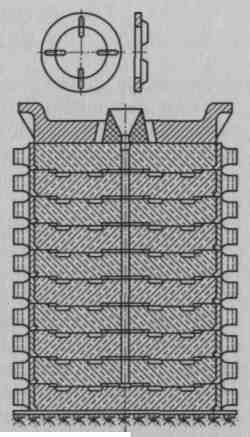

При производстве поршневых колец широкое распространение получила этажная (стопочная) формовка с использованием круглых опок (рис. 6) небольшой (30 мм) высоты. Отливки располагаются по окружности вокруг центрального стояка. Стопка, как правило, делается довольно высокой 300…450 мм, и недостатком стопочной формовки является большой металлостатический напор, что приводит к такому дефекту, как подутие отливок, расположенных в нижней части стопки. Во избежание попадания шлака в отливку, особенно в первые моменты заливки, под чашу-нарощалку устанавливают расплавляющуюся пластину.

Рис. 6. Этажная формовка с использованием круглых опок

3. АВТОМАТИЗИРОВАННАЯ ОПОЧНАЯ И БЕЗОПОЧНАЯ ФОРМОВКА

Высокий уровень стабилизации технологических параметров, относящихся к форме и металлу, достигается в условиях автоматизированного производства. Операции выполняются на автоматизированных формовочных линиях (АФЛ) опочной и безопочной формовки. Каждая линия при этом имеет свою смесеприготовительную систему, плавку ведут дуплекс-процессом, что обеспечивает по сравнению с машинной формовкой более высокий уровень стабилизации технологических параметров, относящихся к форме и металлу, и повышение точности размеров и масс отливок в среднем на два класса по ГОСТ 26645.

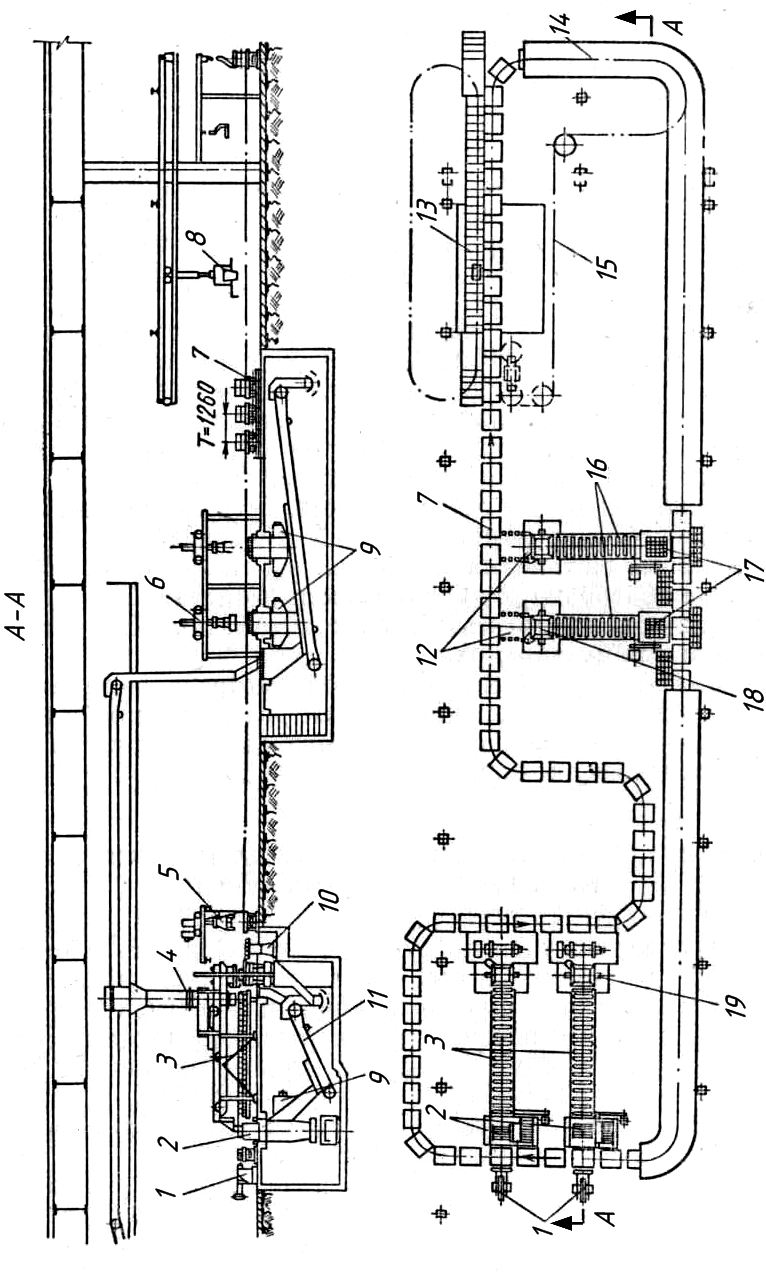

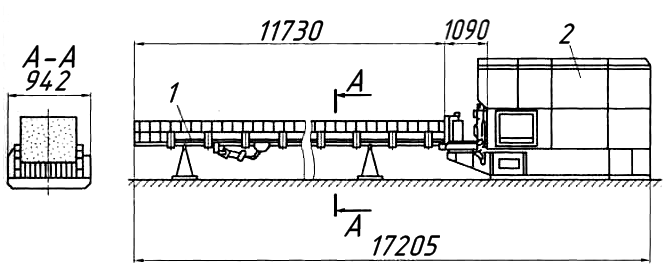

Все операции по формовке, сборке, заливке и выбивке на этих линиях выполняются автоматически по заданному циклу. На рис. 7 показана схема автоматизированной линии производительностью 140 форм в час, на которой установлены две пары формовочных автоматов, из которых одновременно работает одна пара, изготовляющая на одном автомате верхние полуформы, на другом – нижние. Вторая пара автоматов является резервной и во время работы первой ее налаживают для выпуска отливок другого наименования.

Смесь подают к формовочным автоматам через установленные над машинами бункера 4. Автоматизированная загрузка бункеров обеспечивает бесперебойную подачу очередных порций смеси в дозатор. Убирают просыпающуюся смесь ленточными транспортерами 11, расположенными в подвальном помещении. Для отвода газов и пыли установлены вентиляционные отсосы 9.

Работа на автоматической линии происходит следующим образом. Пустые опоки с рольгангов-накопителей 3 и 16, соединяющих выбивные решетки 2 и 17 с формовочными машинами-автоматами 18 и 19, устанавливаются на протяжную раму машины, на столе которой закреплена подмодельная плита с моделями. Опоку заполняют формовочной смесью, производят встряхивание, прессование, вентилирование формы и протяжку модели. Заформованная нижняя полуформа выдвигается с машины на кантователь 10, который поворачивает ее на 180°. После этого нижняя полуформа передается на очередную тележку литейного конвейера

На участке конвейера между линиями нижних и верхних полуформ проверяется качество формы, устанавливаются стержни и направляющие штыри.

Заформованная верхняя полуформа выдвигается с протяжной рамы машины 18 на приемный роликовый стол 12. Со стола опока снимается манипулятором опоконакрывателя 6 (аналогичного опокаснимателю 5) и подается на ось литейного конвейера, где ожидает подхода очередной тележки конвейера с нижней полуформой.

Когда тележка поравняется с осью автоматической линии, происходит сцепление опоканакрывателя с поводком тележки. Опоконакрыватель и поводок тележки начинают двигаться вместе. За это время манипулятор опускает верхнюю полуформу на нижнюю, клещи размыкаются, и происходит сборка формы. Затем захват поднимается и опока-накрыватель возвращается обратно на ось линии.

Собранная форма проходит под подвесным конвейером прижимных грузов 15, который работает синхронно с литейным конвейером.

Подвесной конвейер автоматически накладывает на формы грузы перед заливкой и снимает их после затвердевания металла в формах.

Заливка металла полностью механизирована при помощи электрифицированных заливочных устройств 8 и приводной заливочной площадки 13.

Рис. 7. Схема автоматизированной линии изготовления литья

Залитые формы после освобождения от прижимных грузов очищаются от заливов металла и подаются на охладительный участок 14 конвейера. Не дойдя до оси автоматической линии, очередная тележка литейного конвейера входит в зацепление с опокоснимателем 5, который во время совместного хода с конвейером снимает верхнюю полуформу и передает ее на выбивную решетку 17.

Нижняя полуформа с находящейся в ней отливкой продолжает свое движение на конвейере и при подходе тележки конвейера к оси одной из автоматических линий нижних полуформ сталкивается вместе с отливкой пневматическим толкателем 1 на выбивную решетку 2. Отливка и отработанная смесь проваливаются вниз, а опоки поступают в работу.

Управление линиями осуществляется через командоаппараты, частично сблокированные с литейным конвейером. На всех исполнительных механизмах установлены конечные выключатели, которые контролируют начало и конец операций, а в некоторых случаях подают импульсы электропневматическим клапанам исполнительных механизмов.

В автоматизированных линиях предусмотрена система сигнализации, оповещающая дежурного электрика о задержке той или иной операции. Невыполнение какой-нибудь операции на линии вызывает остановку конвейера.

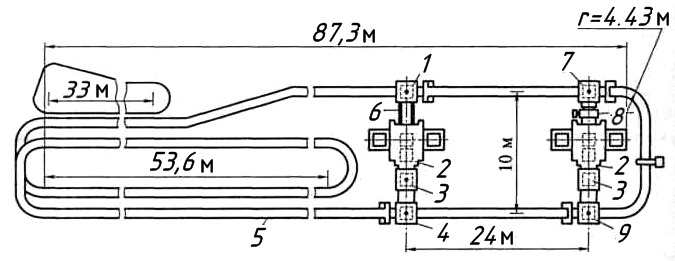

На рис. 8 представлена АФЛ среднего и мелкого литья в ОАО «Волжский автомобильный завод» по опочному варианту формовки.

Рис. 8. Автоматизированная формовочная линия среднего и мелкого литья в ОАО «Волжский автомобильный завод»: 1 – сборщик форм; 2 – автомат изготовления верхней (нижней) полуформы 3 – выбивное устройство; 4 – распаровщик; 5 – литейный конвейер; 6 – рольганг; 7 – установщик форм на конвейер; 8 – кантователь; 9 – перестановщик форм; r – радиус поворота АФЛ

Опоки имеют размеры 700 х 800 х 260/260 мм. Линия, снабженная двумя автоматами «СПО-Матик», работающими в режиме встряхивания с одновременной подпрессовкой, имеет производительность 270… 280 форм в час. Давление прессования 1,2 МПа.

Залитая металлом форма после охлаждения поступает в распаровщик 4, который снимает верхнюю полуформу на ходу конвейера и передает ее в выбивное устройство 3. Выбивка формы осуществляется путем прошивки полуформы плоской прошивной плитой. Далее пустая опока поступает к автомату 2 изготовления верхней полуформы. Заформованная опока выходит из автомата на рольганг 6, который доставляет ее к сборщику форм 1.

Нижняя полуформа, оставшаяся на конвейере после снятия верхней опоки, с отливками и оставшейся массой формовочной смеси движется до перестановщика форм 9, который переставляет форму в выбивное устройство 3, работающее также по методу прошивки. Ком смеси вместе с отливками проваливается на вибролотки, расположенные на первом этаже цеха, и отливки, отделенные от формовочной смеси на вибролотках, поступают сначала в накопитель, а затем в короб охладительного толкающего конвейера. Пустая опока без кантовки (опока низа двусторонняя: обе стороны одинаковые, снабжены втулками) поступает в автомат формовки нижней полуформы 2, работающий аналогично автомату изготовления верха формы. Далее готовая нижняя полуформа попадает на конвейер, а по нему – сначала в кантователь 8, а затем в установщик форм 7, опускающий нижнюю полуформу на конвейер, по которому она через участок установки стержней поступает к сборщику форм 1, где выполняется ее накрытие верхней полуформой. После сборщика форма без установки грузов и дополнительного крепления поступает на заливочный участок. Веса верхней полуформы с массивной опокой достаточно, чтобы предотвратить раскрытие места стыка полуформ и уход металла по разъему. Операции, связанные с перестановкой полуформ и их сборкой, проводятся на непрерывно движущемся конвейере. На рис. 9 представлена АФЛ типа «DISA» для безопочной формовки с вертикальной плоскостью разъема. Производительность АФЛ при двухсменной работе составляет 5…7 тыс. т отливок в год.

Рис. 9. АФЛ типа «DISA» для безопочной формовки с вертикальной плоскостью разъема: 1 – транспортная линия; 2 – формовочный автомат

Формовочная линия состоит из формовочного автомата 2 и транспортной линии 1. Формовочная камера машины имеет вид прямоугольного короба. С торцов камера закрывается прессовой и поворотной плитами, на которых смонтированы модельные комплекты. В нижней части камера ограждена донной плитой, вверхy – надувной плитой, через которую производится надув и предварительное уплотнение смеси пескодувным способом.

4. ПРОТЯЖКА МОДЕЛЕЙ И СТЕРЖНЕВЫХ ЯЩИКОВ

Ответственной операцией при изготовлении песчаных форм и стержней является протяжка модельно-стержневой оснастки (другими словами съем форм и стержневых ящиков).

При этом часто возникают подрывы, обвалы форм и стержней, или в них появляются трещины.

4.1. Анализ усилий, действующих на формы при протяжке моделей

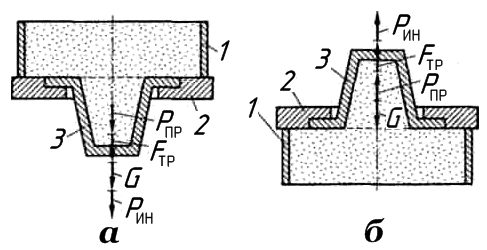

С наибольшей вероятностью разрушению будут подвергаться выступающие части форм и стержней, которые литейщики называют болванами. Следует знать, что на выступающие части формы и стержней действуют четыре силы, показанные на рис. 10:

– сила РПР прилипания смеси к оснастке;

– силы трения, возникающие между смесью и оснасткой, особенно в момент их отрыва одной от другой,

где k – коэффициент трения смеси об оснастку; N – сила нормального давления смеси на оснастку, которая вызывается упругой деформацией смеси после снятия уплотняющей нагрузки;

– сила тяжести G выступающих частей форм и стержней

где тВ – масса выступающих частей; g – ускорение свободного падения;

– сила инерции РИН, возникающая при перемещении выступающих частей форм массой mВ, особенно при значительных скоростях протяжки,

где а – ускорение при перемещении выступающих частей формы или оснастки.

Перечисленные силы могут действовать на выступающие части по двум схемам, различающимся только направлением действия силы тяжести. В одном случае (рис. 10, а) сила тяжести способствует отрыву выступающих частей, в другом (рис. 10, б) – сила тяжести не участвует в отрыве.

Поэтому у литейщиков существует правило, согласно которому выступающие части следует располагать в нижней полуформе, которую перед протяжкой модели в любом случае кантуют (переворачивают на 180°) для установки стержней и сборки полуформ и, таким образом, устраняют действие одной из сил – силы тяжести выступающих частей.

Для уменьшения сил трения и прилипания литейщики издавна предусматривают на модельно-стержневой оснастке литейные (формовочные) уклоны. Также для уменьшения сил прилипания и сил трения на поверхности моделей и стержневых ящиков наносят разделительные покрытия, используя припылы (от слова «пыль») или модельные пудры и модельные смазки. Разделительные составы образуют водонепроницаемый слой, предотвращающий прилипание смесей к оснастке и уменьшающий силы трения.

Издавна в качестве припыла применяли ликоподий – светло-желтый порошок, жирный на ощупь, без запаха и вкуса, получаемый из зрелых сухих спор разных видов плауна, произрастающего в хвойных лесах.

В качестве припылов используют также кристаллический графит, цирконовый концентрат, электрокорунд, маршаллит, тальк (для цветного литья). Деревянные модели для лучшей их протяжки натирают графитом или протирают керосином.

Для уменьшения сил трения и прилипания смеси необходимо обеспечивать высокое качество поверхности вплоть до ее хромирования. Деревянные модели, как правило, должны окрашиваться.

Рис. 10. Схемы действующих на выступающие части формы сил: а – протяжка модели, когда сила тяжести отрывает выступающую часть (болван) формы; б – протяжка модели, когда сила тяжести не участвует в отрыве выступающей части (болвана) формы; 1 – опока; 2 – модельная плита; 3 – модель; РПР – сила прилипания; FTP – сила трения; G – сила тяжести; РИН – сила инерции

Для металлических моделей иногда используют их подогрев до температуры 40…50 °С, который необходим при интенсивной работ в массовом производстве во избежание конденсации влаги, когда на формовку подается неостывшая формовочная смесь.

На металлические модели через определенное число операций формовки в обязательном порядке необходимо наносить слой модельной смазки, называемой иногда антифрикционной. Это название не является точным, так как смазка уменьшает не только силы трения, но и силы прилипания. Рекомендуется более предпочтительное ее название – модельная смазка. Хорошо зарекомендовала себя модельная смазка, состоящая из 10 % олеиновой кислоты и 90 % керосина, а также запатентованные составы смазок, разработанных в ряде фирм.

При выполнении литейных уклонов и использовании разделительных покрытий модель перед съемом формы расталкивают вручную ударом киянки по прутку, один конец которого входит в модель, или включением смонтированного на модельной плите вибратора при машинной формовке.

Операция расталкивания снижает точность отливок: ручное расталкивание увеличивает размеры полости формы на 1,0… 1,5 мм (зависит от квалификации формовщика), вибратор при машинной формовке – на 0,2…0,5 мм.

Большое значение для предотвращения подрывов формы имеют правильное положение опоки (формы) и точность механизма протяжки, так как даже небольшой перекос опоки относительно модели вызывает подрыв формы.

4.2. Конструктивные решения, обеспечивающие качественную протяжку моделей.

Как уже было отмечено, нижние полуформы, в которых предпочтительнее располагать выступающие части (болваны), перед протяжкой модели поворачивают на 180°. Именно поэтому для изготовления верхних и нижних полуформ используют разные машины. Для нижних полуформ («низов») применяют машины с поворотной плитой или перекидным столом, а для верхних («верхов») – без таковых. Приемные столы для полуформ после кантовки, как правило, снабжаются так называемыми «нивелирующими механизмами». Назначение нивелирующего механизма – обеспечить протяжку модели при неправильной тыловой поверхности опоки или неровном подопочном щитке. Если такую опоку опускать на жесткий приемный стол, то она повернется относительно оси. Произойдёт перекос формы относительно модели, обрыв формы или образование трещин. Поэтому приемный стол снабжают приспособлением в виде двух (или более) брусков, опирающихся на пружины или другие податливые опоры. При соприкосновении опоки с брусками они «приспосабливаются» к неправильной тыловой поверхности опок и прилегают к ней. Далее с помощью особого устройства приемные бруски жестко фиксируются в этом положении, и опока при протяжке модели уже остается неподвижной относительно приемного стола. Несмотря на неправильную тыловую поверхность опоки или неровный подопочный щиток, на который она принимается, перекоса формы относительно модели не будет.

В современных формовочных машинах (в том числе для автоматизированных линий) большое значение придают точности протяжки, которая достигается высокой точностью механических систем, а в последние годы благодаря системам с электронным управлением (регулированием). В одной из систем с электронным регулированием, выполненной фирмой «Kunkel Wagner» (Германия), не только регулируется собственно движение протяжки (в данном случае движение формы относительно модели), но и контролируется перекос формы относительно модели.

Движение протяжки обеспечивается по заданному графику изменения скоростей протяжки. В частности, собственно съем происходит при замедленной скорости и при этом устраняется инерционная сила, направленная на отрыв болвана. Остаточный ход выполняется с повышенной скоростью.

Перекос формы относительно модели вызывается возможным отклонением от параллельности осей цилиндров протяжки. Достигнуто максимальное отклонение осей, равное 0,06 мм и не зависящее от размера опок. Названное отклонение невозможно получить при применении только механических направляющих систем без использования сложных дополнительных мер. Кроме того, механические направляющие системы изнашиваются в процессе работы и не дают возможности обеспечить названную точность. Электронная система позволяет осуществить регулирование отклонения осей до достижения заданного износа.

Описанная протяжка с электронным управлением позволила изготовить форму для гильзы цилиндров с внутренним диаметром 100 мм и высотой 300 мм. При этом литейные уклоны составили 0,12° для наружного контура и 0,15° для внутреннего контура гильзы. Твердость болвана составляет 85… 90 ед., при этом вся гильза располагается в верхней полуформе вопреки правилу, приведенному выше. Форма не должна кантоваться, так как при повороте висячие болваны разрушаются от напряжений изгиба.

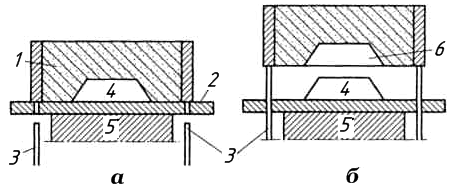

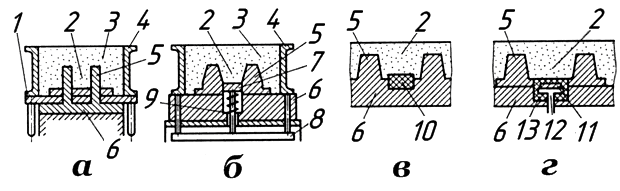

Кроме конструктивных решений, в формовочных машинах для обеспечения протяжки используют специальную оснастку с элементами, поддерживающими выступающие части формы. На рис. 11, а представлен модельный комплект, состоящий из протяжной 1 и модельной 6 плит.

На протяжной плите по штырям устанавливают опоку 4. На модельной плите закреплены выступающие части 5 модели, между которыми располагается выступ 2 полуформы. При перемещении модельной плиты 6 относительно протяжной плиты 1 и полуформы 3 выступ опирается на горизонтальную часть модели или протяжной плиты. Такая оснастка дороже обычной, в процессе работы происходит абразивное изнашивание сопрягаемых частей, что уменьшает геометрическую точность отливки.

Известна оснастка (рис. 11, б), в которой выступ 2 опирается на подпружиненную горизонтальную вставку 7 модельной плиты. Перед засыпкой смеси и уплотнением полуформы вставку опускают вниз, и она сжимает пружину 9. В оснастке, приведенной на рис. 11, б, это делает опока 4, которая через штыри воздействует на поперечину 8. При подъеме полуформы 3 вставка 7 на начальном отрезке пути прижимается пружиной 9 к выступу 2, способствуя его отрыву от формы и поддерживая при движении.

Рис. 11. Оснастка для поддержки выступа полуформы при извлечении модели из полуформы: а – извлечение и отделение формы от оснастки с использованием протяжно плиты; б – то же, но с использованием подпружиненного элемента; в – то же, но с использованием упругой вставки; г – то же, но с использованием упругой вставки из эластичного материала с полостью для сжатого воздуха; 1 – протяжная плита; 2 — выступ полуформы; 3 — полуформа; 4 – опока; 5 — выступающая часть модели; 6 – протяжная модельная плита; 7 – подпружиненная вставка; 8 – поперечина; 9 – пружина; 10 – упругая вставка; 11 — пластина; 12– полость; 13 – вставка из эластичного материала

Применяют также модельные плиты 6 с упругими вставками 10, например из резины или пластмассы (рис. 11, в). При уплотнении смеси такая вставка сжимается. При извлечении модели вставка 10, разжимаясь, поддерживает выступ 2, особенно в момент отрыва. Вертикальный размер выступа над вставкой при таком способе будет изменяться от формы к форме.

Такого недостатка не имеет вставка 13 из эластичного материала с полостью 12 (рис. 11, г). При извлечении модели в полость впускают сжатый воздух, верхняя часть вставки поднимается упирается в выступ 2. Для того чтобы верхний торец вставки был плоским, в полость вставляют пластину 11.

О производстве литья

Опока для литья, это по простому — металлическая рамка внутрь которой насыпается формовочная смесь, с цапфами по торцам, которые служат для зацепления, перемещения и установки и съемки их с формовочных машин и формовочных автоматов.

Литейные опоки классифицируются:

По способу изготовления – устанавливаются следующие типы опок:

- Цельнолитые из стали, чугуна и легких цветных сплавов;

- Сварные из стандартного и специального проката или из стальных литых элементов;

- Свертные из стали и чугуна.

По контуру в свету (конфигурация) – все типы опок разделяются на:

- Прямоугольные или квадратные

- Круглые

- Фасонные

По весу: все опоки разделяются на категории:

1.ручные без формовочной смеси весом до 30 кг

с формовочной смесью до 60 кг

- Комбинированные весом (с ручным и крановым подъемом) весом без смеси 30-60 кг.

3.Крановые с формовочной смесью свыше 60 кг.

По производственному применению (способу формовки и заливки) все опоки делятся на группы:

Группа 1. Для машинной формовки (парные-нижние , верхние).

Группа 2. Для пескометной и ручной формовки (парные, тройные и более).

Группа 3. Для почвенной формовки (одиночные- верхние).

Первые две группы предназначены для горизонтальной и вертикальной заливки, третья группа только для горизонтальной заливки форм.

Основные размеры опок

Основные размеры опок установлены ГОСТом. В качестве основной расчетной величины для конструктивных элементов опок принимается «средний габаритный размер», равный

Где L — длина опоки в свету;

В – ширина опоки в свету;

Для круглых опок средним габаритным размером является диаметр.

Рекомендуемый максимальный «средний габаритный размер» опок в зависимости от их типа и материала приведен в табл. 1.

Размеры опок «в свету» и по высоте должны соответствовать приведенным в табл. 2.,

Основные требования к опокам

Опоки должны обладать жесткостью и прочностью, что обеспечивает неизменяемость геометрии литейной формы и долговечностью опоки, а при крупном литье и безопасность работ; точностью спаривания и центрирования, что обеспечивает правильность геометрических размеров литейной формы и отливки. Жесткость и прочность опок достигается выбором соответствующего профиля стенок, усилением их горизонтальными и вертикальными ребрами, а также крестовинами. Точность спаривания достигается механической обработкой плоскостей разъема и набивки опок, а точность центрирования – сверлением центрирующих отверстий пол кондукторам, с запрессовкой в рассверленные отверстия специальных втулок и применением при сборке точно обработанных сборочных (спарных) штырей.

Центрирование опок ведется по двум точкам, расположенным на торцовых или боковых стенках опоки (рис. 1).

Расположение точек центрирования по оси симметрии принимают для ручных, комбинированных и крановых опок с сопряженными цапфами. Расположение по диагонали принимают для крановых опок со «средним габаритным размером» свыше 1000 мм со свободными цапфами. В свертных опоках точки центрирования выполняют на боковых стенках.

Спаривание опок в зависимости от их типа и размеров ведется тремя способами: «штырем», «на штырь» или «на штырь и втулку» (рис 2).

В мелкосерийном производстве применяют преимущественно спаривание «штырем», а в серийном и массовом производстве –«на штырь».

Спаривание «на штырь и втулку» рекомендуется в массовом производстве, при транспортировании форм конвейерами или рольгангами, для опок со «средним габаритным размером» не более 2500 мм.

Расстояние между осями центрирующих отверстий по ГОСТ и размер М, рекомендуемый нормалями машиностроения , приведены в таблице 4.

ГОСТом для цельнометаллических опок предусмотрено:

1.Отклонения не должны превышать:

а) от плоскости разъема для опок длиной:

до 1500 мм 0,5 мм

Свыше 3000 мм 2,0»

б) от перпендикулярности осей центрирующих отверстий и плоскости разъема для средних габаритных размеров опоки:

до 1500 мм 0,1 мм на длине 200 мм

свыше 1500 мм 0,1 мм на длине 100 мм

в) от параллельности плоскостей разъема и набивки 04 мм на длину 1000 мм.

- Чистоту поверхности опок и центрирующих элементов должна быть не ниже указанных в табл. 5.

- Допускаемы отклонения по диаметрам центрирующих элементов должны соответствовать указанным в таблице 6.

Кроме указанного, опоки должны быть удобны в работе, просты в изготовлении, в ремонте и дешевые. Опоки машинной и ручной формовки должны иметь минимальный вес для меньшего утомления рабочего при ручной работе и максимального использования подъемной силы столов формовочных машин при формовке машинной.

Транспортирование и кантовка опок

Для транспортирования и кантовки ручные опоки имеют ручки прямые, ручки-скобы или специального типа ушки, заливаемые в корпус опоки или цельнолитые.

Крановые опоки имеют цапфы цельнолитые, сопряженные с ушками для втулок или свободные отливаемые заодно целое с корпусом опок; цапфы стальные свободные, заливаемые в стенки опоки или привариваемые к ним; скобы стальные, заливаемые в корпус опоки или цельнолитые.

Цапфы в количестве двух или четырех штук располагают на торцовых и боковых стенках опоки, как показано на рис. 3. Вторая пара цапф служит для вспомогательная, при кантовке.

Скобы для кантовки выполняют на боковых стенках в количестве 4-6 шт. на опоку в зависимости от ее длины. Для заливаемых в корпус опоки стальных цапф и скоб применяют круглый прокат из стали марки Ст.3 с допуском по диаметру + 5 мм.

Концы цапф и скоб должны быть подготовлены, как показано на рис . 4,

и перед установкой в форму тщательно очищены от грязи и ржавчины во избежание образования скрытых раковин, особенно опасных в крупных опоках. Длина заливаемой части цапф и скоб должна быть для стальных опок не менее 1,3, для чугунных опок не менее 1,5 диаметра цапфы или скобы. В целях предохранения от коррозии рекомендуется покрывать их нитронатрием.

Кольцевой буртик, предотвращающий сход с цапфы цепи крана, наваривается электросварочным швом без разрывов из прутковой стали.

Скрепление опок под заливку

Скрепление парных опок под заливку рекомендуется производить: грузами- опок всех размеров при горизонтальной заливке форм в индивидуальном и мелкосерийном производстве; штырями с клиньями – крановых опок при горизонтальной заливке форм в серийном и крупносерийном производстве; скобами – опок» средним габаритным размером» до 1000 мм, при горизонтальной заливке форм в крупносерийном и массовом производстве; болтами – крановых опок при горизонтальной и вертикальной заливке форм «по – сухому »; струбцинами – крановых опок при горизонтальной заливке форм в серийном производстве; эксцентриковыми зажимами – крановых опок при горизонтальной заливке форм на конвейере.

Маркировка опок

В целях упорядочения учета, хранения и эксплуатации опок согласно ГОСТа на каждой опоке должны быть отчетливо нанесены:

а) наименование или товарный знак завода- изготовителя;

б) размеры опок в свету и ее высот а (на обеих торцовых или боковых стенках);

в) номер ГОСТа (для цельнолитых опок).

Знаки маркировки выполняются отливкой, клеймением или гравировкой. На крупных опоках, кроме того, рекомендуется указывать порядковый и инвентарный номер опоки.

Одновременно с маркировкой опок в цехе должна вестись специальная книга учета и картотека на опоки. В книге учета и картотеке должны фиксироваться движения опок и все проводимые профилактические и капитальные ремонты.

В классическом варианте при изготовлении литейных форм для получения отливок в песчано-глинистых формах используются опоки:

- Опока верхней полуформы

- Опока нижней полуформы

Разница в опоках

Чем же отличаются опоки верхней полуформы (верхняя опока или опока верха) от опок нижней полуформы (нижняя опока или опока низа) спросите вы? А отличаются они по следующим параметрам:

- В первую очередь штыревым хозяйством. В нижней полуформе устанавливаются спарные втулки центрирующие и направляющие. В которые устанавливаются спарные штыри. Для спаривания верхней и нижней полуформ, т.е. по направляющим штырям происходит опускание верхней полуформы на нижнюю.

- Опока для верхней полуформы всегда ниже по высоте, чем опока для верхней полуформы.

Во всех опоках, для машинной формовки, на торцевых и боковых стенках имеются отверстия, которые имеют обратный уклон, по отношению к внутренней плоскости стенки опоки. Они служат для дополнительной помощи в отводе газов. Которые образуются при заполнении полости формы расплавленным металлом и в процессе кристаллизации (охлаждении) металла в форме.

Помимо этого на опоке для верхней полуформы (верхняя опока или опока верха) устанавливаются ребра жесткости, чтобы при заливке жидкого металла в полость литейной формы. Верхнюю полуформу не выпирало и не разрывало как «корону». При изготовлении габаритных отливок, у которых расстояние от верхней точки отливки в полуформы до верхней плоскости верхней полуформы составляет менее 100 миллиметров.

На опоках для верхней и нижней полуформы могут быть выполнены приливы по боковым наружным стенкам. Они необходимы для сцепления между собой опок верхней и нижней полуформ скобами.

Опоки для машинной формовки изготавливают путем сваривания электросваркой между собой боковых и торцевых литых заготовок стенок. Затем после сварки между собой опоки шлифуются, устанавливается штыревое хозяйство. После проверяются на прилегание опоки для верхней полуформы к опоки нижней полуформы, зазоров быть не должно.

Опоки для АФЛ- автоматических формовочных линий имеют другую конструкцию. В них уже нет отверстий в продольных и боковых стенках опок. На опоках для спаривания устанавливаются крючки по диагонали опоки верхней полуформы. На опоках верхней полуформы и устанавливаются спарные штыри.

Кроме этого имеются опоки для вакуумной и вакуумно пленочной формовки. Внутрь которых при изготовлении форм вставляются керамические трубки, для создания вакуума внутри формы.

Для получения отливок методом ЛГМ (литье по газифицируемым моделям) используются опоки совершенно другой конструкции, чем при изготовлении литья в песчано-глинистых формах.

Механическая обработка опок для изготовления отливок по технологии ПГС

Опоки для ЛГМ имеют, если описывать кратко, форму кастрюли без крышки. Внутри которой, ближе к днищу устанавливается труба с отверстиями, которая выходит через боковую стенку этой опоки наружу, с крепежным фланцем на конце.

Опока для изготовления отливок по технологическому процессу ЛГМ (Литье по газифицируемым моделям

Также имеются опоки для изготовления форм методом без опочной формовки, т.е. В таких опоках изготавливается верхняя и нижняя полуформы, которые спариваются между собой этими опоками,

Источник https://vije.ru/interesnoe/opoki-dlya-litya.html

Источник https://extxe.com/474/tehnologija-mashinnoj-formovki/

Источник https://liteinoeproizvodstvo.ru/stati-o-litejnom-proizvodstve/opoka-dlya-litya/