Доменная печь: устройство и принцип работы

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

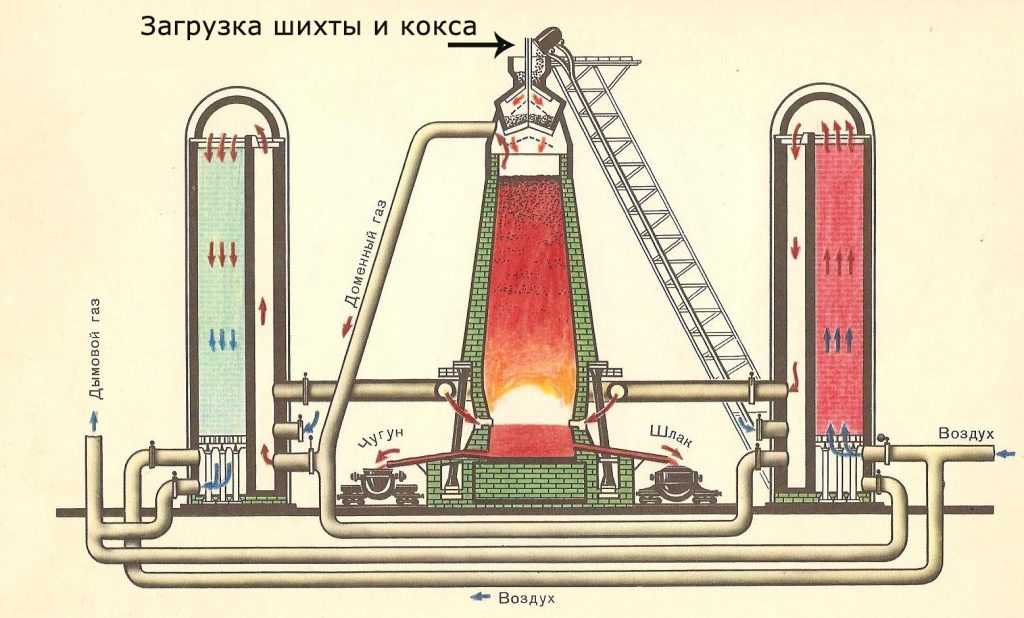

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

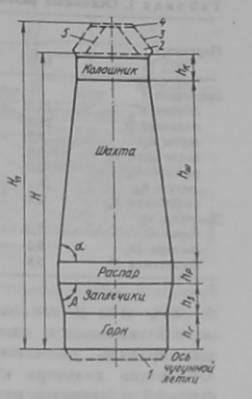

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Фосфористые чугуны.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Доменный (колошниковый газ)

Это газ, выходящий из печи через ее верхнюю часть – колошник.

Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

Поскольку в газе содержится до 30 % СО, то он является топливом, которое используют после очистки от пыли. Количество колошникового газа в 2,5 раза по массе превышает количество чугуна. Теплота сгорания составляет 3600—3900 кДж/м3.

При работе доменной печи на комбинированном дутье с применением природного газа содержание водорода в колошниковом газе возрастает до 6—8, а иногда до 12 %, при этом теплота сгорания возрастает до 4200 кДж/м3.

Около 30—35 % колошникового газа используется в доменном цехе для обогрева насадок воздухонагревателей. Остальной газ используется в прокатных и термических цехах и на теплоэлектроцентрали.

Процесс получения чугуна осуществляется в доменных печах.

Сырые материалы доменной плавки, взятые в необходимых соотношениях, составляют шихту.

Чугун является первичным продуктом, получаемым из исходного сырья. Получение чугуна основано на извлечении железа из руд с помощью различных окислительно-восстановительных реакций. В дальнейшем чугун используется как исходное сырье для получения стали.

Здравствуйте, дорогие читатели! Меня зовут Виталий Иванович, и я занимаюсь строительством печей, каминов и установкой отопительного оборудования.

Вот уже более 40 лет, начиная в далеком 1977 году помощником печника я изучаю это дело и совершенствую свои навыки. С выходом на пенсию стало больше свободного времени и я решил поделиться своим опытом с вами. Читайте на здоровье и задавайте вопросы в комментариях!

Доменный процесс

Развитие материальной культуры человеческого общества связано с совершенствованием техники производства и орудий труда, для изготовления которых требуется применение различных материалов. Среди многих материалов, созданных природой и человеком, особая роль принадлежит черным металлам, представляющим собой сплав железа с углеродом и другими элементами. Основу сплава составляет железо, а углерод, кремний, марганец, сера, фосфор и другие элементы являются примесями. В зависимости от содержания углерода в сплаве черные металлы разделяют на чугун и сталь. Сплавы, содержание углерода в которых превышает 2%, относятся к чугунам, а менее 2% углерода, — к сталям.

Более 90% продукции из черных металлов получают путем предварительной выплавки чугуна из руд в доменных печах с последующим переделом (конвертер, электропечь, мартеновская печь) его в сталь или непосредственным изготовлением с помощью литья изделий из чугуна. Прямое получение железа из руд требует больших затрат по сравнению с двухступенчатым способом получения черных металлов, поэтому доменное производство еще долгие годы будет основным переделом черной металлургии.

Сущность доменного процесса

Доменный процесс предназначен для непрерывного получения чугуна из железорудного сырья: руды, агломерата, окатышей. Топливом в доменной печи является кокс. Снизу в доменную печь через фурмы подается горячий воздух под давлением, обогащенный кислородом и природным газом (комбинированное дутье). В горне печи происходит сгорание кокса и инжектируемого топлива, горячие восстановительные газы поднимаются вверх. Железорудные материалы, кокс и флюсы загружаются сверху порциями (подачами). Шихта движется вниз, нагревается, железо и другие элементы восстанавливаются. Науглероженное железо с примесями: кремний, марганец, ванадий и др. образует чугун; пустая порода вместе с флюсами образует шлак. Жидкие продукты плавки скапливаются в горне и выпускаются через летку.

Большая часть чугуна в жидком виде транспортируется в кислородно-конвертерный цех для производства стали.

Физико-химические основы доменного процесса

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное противоточное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса и других углеводородсодержащих компонентов в нагретом до 1000-1200 °С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его периметру фурмы. К дутью могут добавляться технический кислород, водяной пар, а также топливные добавки — природный газ, мазут, пылеугольное топливо, горячие восстановительные газы.

Под действием тепла восходящего газового потока кокс поступает в горн печи нагретым до 1400-1500 °С. В зонах горения у фурм углерод кокса взаимодействует с кислородом дутья по реакциям:

Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода химически неустойчив и превращается в оксид углерода по реакции:

СО2 + С → 2СО — 165,767 МДж.

Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, содержащая 32-36% СО; 57-64 N2 и 1-10% Н2 и нагретая до 1800-2100 °С, поднимается вверх и передает тепло материалам, постепенно опускающимся в нижнюю часть печи вследствие выгорания кокса, перехода шихтовых материалов из твердого состояния в жидкое (образование чугуна и шлака) и периодического выпуска из доменной печи продуктов плавки. При этом газы, пройдя через столб шихтовых материалов, охлаждаются до 150-350 °С, а оксид углерода, отнимая кислород у оксидов железа и других металлов, превращается частично в диоксид углерода, содержание которого в доменном газе на выходе из печи достигает 14-20%. Кроме оксида углерода восстановителями являются водород и твердый углерод.

В процессе нагревания опускающихся шихтовых материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов СО и Н2, а при температуре свыше 1000 °С и твердого углерода кокса, постепенно переходят от высших степеней окисления к низшим, а затем в металлическое железо по схеме Fe203 → Fe304 → FeO → Fe.

Свежевосстановленное железо заметно науглероживается еще в твердом состоянии. По мере науглероживания температура плавления его понижается. Науглероженное железо с некоторым количеством кремния, марганца и фосфора в виде капель стекает по кускам кокса (т. н. «коксовой насадке») в горн. При этом происходит дальнейшее его науглероживание, которое заканчивается в нижней части горна печи (в жидкой ванне), где содержание углерода в металле (чугуне) может превышать 4%.

В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы железосодержащих компонентов шихты и флюса (SiO , Аl2О3, CaO, MgO). Понижению температуры плавления шлака способствуют не восстановленные оксиды железа и марганца (FeO и МnО). В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляются вся пустая порода и флюс, а после сгорания кокса и его зола. При этом сера, поглощенная металлом в ходе плавки, переходит в шлак, образуя сульфид кальция CaS по реакции FeS + СаО → CaS + FeO, в результате чего содержание серы в чугуне снижается до 0,03-0,05%. Железо в доменной печи восстанавливается практически полностью (99,5%) и переходит в чугун, а степень восстановления кремния и марганца и полнота удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества. Фосфор в доменной печи восстанавливается на 100% и полностью переходит в чугун. Таким образом, материалы, загруженные в доменную печь, претерпевают ряд физико-химических превращений, в результате которых получаются конечные продукты плавки — жидкие чугун и шлак.

Конструкция доменной печи

Рабочим пространством доменной печи называется объем, ограниченный огнеупорной футеровкой, а очертание его вертикального осевого сечения — профилем доменной печи. Он имеет симметричную конфигурацию . Горизонтальные сечения профиля современной печи представляют собой окружности переменного диаметра.

Для создания наиболее благоприятных условий протекания всех процессов, имеющих место в доменной печи, размеры и конфигурация профиля должны обеспечивать:

— равномерное опускание (сход) загруженных в печь шихтовых материалов;

— заданное распределение материалов и газов по сечению и время их пребывания в печи;

— интенсивный тепло- и массообмен в противотоке шихтовых материалов и горнового газа;

— переход материалов из твердого состояния в жидкое без ухудшения условий опускания столба шихты и накопление продуктов плавки в нижней части печи;

— обеспечение проектной производительности доменной печи и минимального расхода топлива;

— получение чугуна и шлака заданного химического состава.

В соответствии с характером процессов, протекающих на различных горизонтах в доменной печи, ее профиль делится на пять частей, различающихся конфигурацией и размерами. Нижняя, цилиндрическая, называется горном. К горну примыкает расширяющаяся кверху коническая часть, называемая заплечиками. Наиболее широкая часть, имеющая форму цилиндра, называется распаром. Сверху к распару примыкает наибольшая по объему часть -шахта, имеющая форму сужающегося кверху усеченного конуса. Наиболее узкая верхняя цилиндрическая часть, соединяющаяся с шахтой, называется колошником. Сумма объемов перечисленных частей профиля составляет объем рабочего пространства доменной печи.

Основным параметром доменной печи является полезный объем — это объем рабочего пространства печи, ограниченный снизу горизонтальной плоскостью, проходящей через ось чугунной летки, а сверху горизонтальной плоскостью, проходящей через основание большого конуса засыпного аппарата в опущенном положении. Высоту этого объема называют полезной высотой доменной печи*. Если печь оборудована бесконусным загрузочным устройством, то тогда речь ведут о расстоянии до кончика распределительного лотка в вертикальной (90°) позиции.

Предельная полезная высота ограничивается прочностью горючего (кокса). Поэтому рост полезного объема доменных печей за последние 50 лет прошлого столетия происходил главным образом за счет увеличения поперечных размеров профиля. Так, если полезная высота доменной печи объемом 5000м 3 по сравнению с печью первого типового проекта увеличилась на 29%, то диаметр распара соответственно на 96%, а диаметр горна еще более — на 104%. Максимальная полезная высота современной работающей доменной печи достигает 34,8 м.

Полезная и полная высота печи являются важнейшими размерами профиля доменной печи. Не менее важны высота горна, заплечиков, распара, шахты и колошника; диаметры горна, распара и колошника; углы наклона стен шахты и заплечиков. Высотные и поперечные размеры профиля и углы наклона стен взаимосвязаны. Изменение одного из этих размеров вызывает изменение и других размеров.

История доменного процесса

Археологические раскопки позволяют считать, что железо из руд начали получать за 1000 лет до н.э. в странах Древнего Востока, Индии и Европе. Первым агрегатом для получения железа из руд был сыродутный горн. В сыродутном процессе в качестве топлива использовали древесину или древесный уголь, углерод которых в условиях избытка топлива сгорал лишь до оксида углерода — СО. Восстановительные газы, находясь в контакте с железорудными материалами, восстанавливали железо из его оксидов. Продуктом плавки была крица, представлявшая собой пористую массу из железа, пропитанного железистым шлаком. Процесс был периодическим: раскаленную крицу извлекали из сыродутного горна и подвергали ковке для удаления шлака из пор и придания изделию необходимой формы.

С увеличением мощности воздуходувных средств поперечные размеры и высота сыродутных горнов возросли, что привело к появлению шахтных печей — дменниц, получивших название от древнеславянского слова «дмение» -дутье, и впоследствии называвшихся домницами. В первых домницах процесс протекал так же, как и в сыродутном горне с получением крицы, что требовало разборки части горна для ее извлечения. В дальнейшем, по мере увеличения размеров домниц, мощности средств для подачи воздуха и повышения температуры в горне, часть железа успевала восстановиться до образования шлака, науглеродиться и расплавиться в виде чугуна. Чугун вначале считали браком производства (из-за хрупкости его невозможно было обрабатывать методом ковки), но затем, обнаружив хорошие литейные свойства чугуна, из него начали изготавливать литые изделия, а еще позже пришли к выводу, что передел жидкого чугуна в железо в окислительных печах возможен с меньшим расходом топлива. Так постепенно на смену сыродутному способу прямого получения железа из руд пришел новый двухступенчатый способ, интенсивно применяющийся в настоящее время.

Развитие домниц привело к появлению в средине XIV в. непрерывно работающей шахтной печи, получившей название доменной. Реализация доменного процесса, в котором железо восстанавливалось из шлака практически полностью, стала возможна благодаря использованию флюсовых добавок к шихте, которые делали маложелезистый шлак текучим.

В XV-XVI веках доменное производство наиболее интенсивно развивалось в Англии, где в 1500 году было выплавлено около 1200 тыс. т чугуна. В XVII веке на первое место по производству чугуна вышла богатая запасами железных руд и лесами Швеция. В 1770 году мировым лидером в производстве и экспорте чугуна стала Россия. В 1880 году выплавка чугуна в России составила 163 тыс. т, но вскоре, благодаря освоению доменной плавки на коксе, на первое место по производству чугуна вновь вышла Англия.

Замена древесного угля коксом стала важнейшим этапом в развитии доменного производства, так как не только расширила возможности выплавки чугуна в странах с ограниченными лесными массивами, но и позволила значительно увеличить размеры и производительность доменных печей. Впервые это осуществил в 1735 году английский заводчик А. Дерби.

Переход на кокс создал лишь предпосылки для существенного роста производительности доменных печей. Реализовать эти возможности удалось только после освоения более мощных воздуходувок — паровых воздуходувных машин. Первая такая машина была сконструирована И.И. Ползуновым и построена в 1766 году в России на Барнаульском заводе. С 1782 года подобные машины стали использоваться в доменном производстве в Англии, а затем и в других странах Европы.

Наибольшая эффективность доменной плавки за всю историю существования доменных печей была достигнута при использовании нагретого дутья. О целесообразности его применения писали в 1799 году Седгер, в 1812 году Ленс, но впервые нагревать доменное дутье начали в 1829 году по патенту английского металлурга Д. Нейльсона. В этом опыте нагрев дутья примерно до 150 °С позволил снизить расход угля на выплавку 1 т чугуна с 8,1 до 5,2 т, при этом на нагрев дутья в несовершенных рекуперативных воздухонагревателях расходовали лишь 0,4 т угля на 1 т чугуна. Стало очевидным, что нагрев дутья снижает потребность доменного процесса в топливе в гораздо большей мере, чем при этом вносится дополнительного тепла с дутьем. Это парадоксальное явление дало огромный толчок развитию теории доменного процесса. Анализу этого процесса были посвящены фундаментальные исследования Р. Окермана, М.А. Павлова, А.Д. Готлиба.

Экономические выгоды при использовании нагретого дутья стали еще более очевидными после изобретения в 1850 году английским металлургом Парри газоулавливающего аппарата (конуса с воронкой) и разработки Э. Каупером в 1857 году конструкции регенеративного воздухонагревателя с огнеупорной насадкой и облицовкой, в котором топливом для нагрева дутья служил улавливаемый доменный газ.

Важность изобретения аппарата Парри заключалась в том, что он был не только газоулавливающим прибором, но и загрузочным приспособлением, обеспечивающим рациональное и регулируемое распределение материалов по кольцевым зонам колошника. Это обстоятельство, а также дополнение конструкции засыпного аппарата в 1907 году вращающимся распределителем шихты Мак-Ки послужили причиной того, что он в начале XX века постепенно вытеснил из употребления все другие загрузочные устройства и применяется с некоторыми усовершенствованиями на многих доменных печах до сих пор, хотя технологически и конструктивно наиболее эффективным является лотковое загрузочное устройство.

XIX век был периодом существенного усовершенствования конструкции доменной печи и ее вспомогательного оборудования. Опытным путем пришли к наиболее рациональным очертаниям рабочего пространства печи (профиля доменной печи). Еще в первой половине XIX века число фурм на некоторых печах увеличили до 5-6 и стали сооружать так называемый «открытый горн», т. е. вместо массивной нижней части печи, в которой оставляли лишь нишу для одной — двух фурм и чугунной летки, горн стали делать без массивной облицовки только из огнеупорных кирпичей, а кладку шахты и ее кирпичный кожух опирать на колонны. Появились печи с металлическими клепанными кожухами. В 60-е годы изобрели воздушные и шлаковые фурмы с водоохлаждаемой внутренней полостью. К концу XIX столетия начали широко использовать водяное охлаждение стен печи с помощью холодильников, полностью автоматизировали скиповую загрузку шихты в печь, подняли фундамент печи и применили ковшевую уборку чугуна и шлака. В результате внедрения этих новшеств к концу столетия была создана конструкция доменной печи, принципиально не отличавшаяся от современной.

Производство чугуна в XIX веке сконцентрировалось, главным образом, в трех странах: Англии, США и Германии. До 1880 года безусловным лидером в черной металлургии была Англия, где выплавляли примерно половину чугуна, производившегося в мире. Но уже в 1899 году в США производили чугуна 1,5 раза больше, чем в Англии. К концу столетия названные три страны давали в сумме более 75% мирового производства чугуна. Естественно, что все основные усовершенствования конструкции доменной печи были осуществлены именно в этих странах.

Наиболее важные усовершенствования технологии доменной плавки, в дополнение к применению нагретого дутья, были связаны с использованием добавок к воздушному дутью. Предложения и попытки частичной реализации этих новшеств делались давно.

В 1830 году немецкий металлург Штромейер предложил добавлять пар к дутью. Но из-за слишком низких температур в горне печи постоянное увлажнение дутья было нерационально. В то время более выгодным считалось осушать дутье, как предлагал Д. Нейльсон, но технически осуществить это было трудно.

С середины XIX века для стабилизации теплового состояния горна начали эффективно использовать периодическое увлажнение дутья, и эта технология актуальна до сих пор. Более того, начиная с середины 50-х годов XX века, уже постоянное увлажнение дутья стало одним из технологических приемов, позволяющих применять высоконагретое дутье (до 1200 °С) в условиях чрезмерно высоких температур (более 2100 °С) в зонах горения кокса в горне доменной печи.

В 1831 году англичанин Д. Дейвис осуществил вдувание угля в фурмы доменной печи, а его коллега В. Барнетт получил в 1838 году патент на вдувание в печь вместе с дутьем природного газа и нефти. В то время положительного эффекта от этих мероприятий быть не могло из-за низкой температуры фурменных газов. Но и значительно позже — вплоть до 50-х годов XX столетия многочисленные попытки вдувания древесного угля, угольной пыли, нефти и генераторного газа через фурмы в горн доменной печи давали, в основном, отрицательные результаты, теперь уже, главным образом, из-за недостаточно полной газификации углерода вдуваемого топлива в пределах фурменных очагов.

Первые успешные промышленные опыты вдувания тонкоизмельченного угля были проведены в 1950 году на Днепровском металлургическом заводе им. Дзержинского в Днепродзержинске, а первое эффективное вдувание природного газа через воздушные фурмы в горн доменной печи осуществлено в 1957 году на Днепропетровском заводе им. Петровского. Простота использования природного газа, высокая эффективность применения и низкая стоимость делали его вдувание в доменные печи очень выгодным вплоть до начала 90-х годов. Сейчас, в связи с резким подорожанием природного газа в Украине, стала актуальной и экономически целесообразной замена природного газа в качестве добавки к доменному дутью на пылеугольное топливо.

Обогащение дутья кислородом было запатентовано в 1876 году Г. Бессемером. Первая опытная плавка на обогащенном до 22,8% О2 дутье была произведена в 1913 году в Бельгии. Эта технология позволяет интенсифицировать доменную плавку, а в случае выплавки в доменных печах ферросплавов существенно снизить расход кокса.

Наиболее экономически выгодно обогащение дутья кислородом с одновременным вдуванием в горн печи углеводородсодержащих добавок — природного газа, мазута, угольной пыли. Повышение концентрации кислорода в дутье позволяет обеспечить их сжигание в пределах фурменных очагов и поддерживать на оптимальном уровне (1900-2100 °С) теоретическую температуру горения топлива у фурм.

Впервые технология производства передельного чугуна на комбинированном высокотемпературном дутье была осуществлена в 1958 году на Днепровском металлургическом заводе им. Дзержинского в Днепродзержинске.

Повышение давления газа в рабочем пространстве доменной печи впервые запатентовал Г. Бессемер в 1871 году, однако его представление о влиянии повышенного давления на работу доменной печи было ошибочным. Кроме того, техническая реализация этого мероприятия вызывала значительные затруднения. Первая попытка перевода работы доменной печи на работу с повышенным давлением, предпринятая в 1940 году на заводе им. Петровского в Днепропетровске, оказалась безуспешной, так как дроссели, установленные в газоотводах, быстро вышли из строя вследствие абразивного действия запыленного доменного газа. Начиная с 1944 года, с установкой дросселей за газоочисткой, эта технология получила широкое распространение в США, а затем и во всем мире. В настоящее время работа на повышенном давлении газа 1,0-2,5 ати (100-250 кПа) — обязательный элемент технологии доменной плавки, так как значительно увеличивает производительность доменной печи и снижает удельный расход кокса.

Использование обогащенных и окускованных железных руд существенно улучшило показатели доменной плавки. Среди многочисленных усовершенствований технологии подготовки железорудного сырья к доменной плавке наиболее значительными были изобретения конвейерной агломерационной машины в США в 1906 году и технологии производства окатышей из тонких концентратов в Швеции в 1912 году.

В итоге всех конструктивных и технологических усовершенствований современная доменная печь превратилась в очень мощный и совершенный агрегат. Самые крупные доменные печи имеют полезный объем 5000-5500 м3 и выплавляют за сутки 10-12 тыс. т чугуна. Расход топлива на 1 т чугуна на лучших печах мира с учетом вдувания в доменную печь 200-250 кг угольной пыли сократился до 320 кг кокса.

За последние 50 лет многократно делались предсказания и попытки массового вытеснения доменного процесса другими, бескоксовыми. В настоящее время предлагается ряд способов прямого получения железа (Midrex, Romelt (жидкофазное восстановление), Согех и др.). Одним из самых технологичных среди них является процесс Согех производительностью около 800 тыс. т металла в год, который стал первым крупномасштабным промышленным методом бескоксового получения железа, альтернативным доменному. Он опробован в промышленных условиях в 1981-1987 гг. в ЮАР, Южной Корее, имеются проекты строительства в других странах. Однако, как показал анализ, по топливно-энергетическим показателям все новые процессы уступают современной доменной плавке.

Источники

1. Ефименко Г. Г. Металлургия чугуна. Учебник для вузов. / Г.Г. Ефименко, А.А. Гиммельфарб, В.Е. Левченко. – К.: Выща шк. Головное изд-во, 1988. – 351 с.

2. Плискановский, С.Т. Оборудование и эксплуатация доменных печей / С.Т. Плискановский, В.В. Полтавец. – Днепропетровск: Пороги, 2004. – 495 с.

Основные процессы доменной печи. Особенности производства чугуна

Поговорим о том, какова роль кокса в доменном процессе. Подробно рассмотрим суть этого металлургического производства.

В наше время при изготовлении чугуна и стали используют доменный процесс, в котором важным компонентом является печь.

Специфика агрегата

Рассмотрим особенности устройства, его предназначение. Основные процессы доменной печи связаны с плавкой кокса. Он представляет собой пористый материал, который спекается из массы углерода, получаемой путем прокаливания каменного угля без присутствия кислорода воздуха.

Доменная печь – это мощный и высокопроизводительный агрегат, где расходуется существенное количество дутья и шихты.

Загрузка сырья

Современная доменная печь предполагает нахождение в ней материалов в течение 4-6 часов, газообразных веществ – 3-12 секунд. Если газы будут полностью распределены по сечению печи, можно рассчитывать на высокие показатели плавки, идет производство чугуна. Доменный процесс предполагает учет движения газов по зонам, имеющим меньшее сопротивление шихты. Поэтому при ее загрузке в печь осуществляется регулировка, перераспределение кокса и агломерата по сечению печи так, чтобы они отличались по газопроницаемости. В противном случае больший процент газов будет уходить из печи со значительной температурой, что негативно отразится на применении тепловой энергии, доменный процесс будет не в полной мере эффективным.

На тех участках, которые имеют большое сопротивление, шихта газов будет проходить незначительно нагретой, потребуется дополнительный расход тепла в нижней части печи, в результате существенно возрастет расход сырья.

Какие еще особенности важно учитывать при загрузке? Доменный процесс получения чугуна – энергоемкое производство. Именно поэтому у стен печи используют слой менее газопроницаемого агломерата, в центре – увеличивают слой кокса, благодаря чему перераспределяется поток газа к центру. Материалы по окружности располагают равномерно.

Загрузка шихты осуществляется отдельными порциями – подачами. Одна порция состоит из нескольких скипов, рудной части (агломерата), кокса. Соотношение исходных ингредиентов определяют специалисты.

Доменный процесс допускает совместную подачу сырья, при которой скипы кокса и агломерата скапливают на большом конусе, а затем его загружают в печь.

Регулировка распределения шихты

Управление распределения кокса и агломерата по сечению колошников осуществляется следующими приемами:

- меняется порядок расположения сырья на большом конусе;

- применяются расщепленные и раздельные подачи;

- устанавливаются подвижные плиты у стен колошника.

Доменный процесс предполагает учет определенных закономерностей внесения сыпучих материалов:

- укладка сырья, падающего с большого конуса, на колошнике с возвышением – гребнем;

- у гребня (в месте падения) шихты накапливается мелочь, крупные куски скатываются к подножию гребня, поэтому в этой зоне газопроницаемость шихты больше;

- на гребень влияет уровень засыпки на колошнике, а также расстояние с большим конусом;

- большой конус опускается не полностью, благодаря чему на периферию попадают мелкие куски кокса.

В большей части в центр печи попадает материал из скипов подачи, которые последними загружались в большой конус. Если изменить порядок загрузки, то можно добиться перераспределения материалов по сечению колошника.

Для регулирования процесса распределения по объему печи используемой шихты применяют два конусных аппарата. В последнее время некоторые доменные печи оснащаются подвижными плитами у стенок колошника, позволяющие менять угол наклона, перемещать их по горизонтальной плоскости.

Куски шихты, которые падают на плиты, отражаются от них, что позволяет направлять сырье в определенные зоны колошника.

Варианты печей без конуса

В печи, которые не имеют конусного загрузочного устройства, загрузка сырья проводится через два открывающихся поочередно шлюзовых бункера. К ним сырье доставляется наклонными ленточными конвейерами, на которых с четкими интервалами располагается кокс и агломерат. Одна порция поступает с ленты в один бункер, затем выгружается на колошник печи по вращающемуся наклонному лотку. Им за период выгрузки совершается порядка десяти полных оборотов вокруг неподвижной центральной оси.

Цикл загрузки

Под ним принято называть повторяющееся количество порций шихтовых материалов. Максимальную порцию определяют по объему шлюзового бункера засыпного механизма. Количество порций в одном цикле может составлять от 5 до 14. Как получить в полном объеме продукты доменного процесса? Для того чтобы ответить на этот вопрос, подробнее рассмотрим суть процесса. При повышенном содержании в смеси углекислого газа низкая температура способствует полноте протекания теплообменных и химических процессов в доменной печи. Чтобы аппарат работал экономично и интенсивно, количественное содержание углекислого газа по оси и на периферии печи должно быть пониженным, а на высоте одного-двух метров от стен – повышенным.

Контроль температур в новых печах осуществляется путем введения через отверстия в кожухе зондов. Обязательным для всех процессов является контроль уровня засыпки на колошнике.

Среди новаций – применение бесконтактных способов измерения уровня, основанных на показаниях микроволновых, инфракрасных датчиков.

Особенности распределения температур

Кроме тепла, которое вносится нагретым дутьем, в качестве основного источника тепла для нагревания газов и шихты, проведения восстановления и компенсации теплопотерь, компенсировать потери можно теплом, что выделяется при сгорании топлива в верхней части горна. По мере движения газообразных продуктов из горна вверх тепло опускается к шихтовым холодным материалам, происходит теплообмен. Подобный процесс объясняет понижение с 1400 до 200 градусов температуры на выходе из печного колошника.

Выведение избыточной влаги

Рассмотрим основные физические и химические процессы в доменной печи. В шихте, которая загружается в доменную печь, имеется гигроскопическая влага. К примеру, в составе кокса ее содержание может составлять до пяти процентов. Влага быстро испаряется на колошнике, поэтому для ее устранения требуется дополнительное тепло.

Появляется гидратная влага при загрузке в доменную печь бурого железняка, а также каолина. Для решения проблемы в современном производстве чугуна практически не применяют в качестве сырья данные руды.

Процессы разложения карбонатов

Соли угольной кислоты могут поступать в доменную печь. По мере их нагревания происходит их разложение на оксиды кальция и углерода, а процесс сопровождается выделением достаточного количества энергии.

В последнее время в доменные печи почти не загружают руды. Какова роль флюсов в доменном процессе? Они повышают его эффективность, позволяют снижать затраты на производство. Благодаря использованию офлюсованного агломерата, полному выведению из доменной шихты известняка можно добиться существенной экономии кокса. Процесс разложения известняка при агломерации обеспечивается сгоранием топлива низкого сорта.

Восстановление железа

Железо вводится в доменную печь в виде оксидов. Основной задачей процесса является максимальное извлечение железа из оксидов путем восстановления. Суть процесса состоит в удалении кислорода, для этого используется углерод, угарный газ, водород. Восстановление углеродом называют прямым процессом, а реакцию с газообразными веществами именуют косвенным взаимодействием. Каковы их отличительные особенности? При прямой реакции расходуется углерод, в результате чего существенно сокращается его количество. Для второго вида восстановления железа из оксидов требуется избыточное количество водорода.

В ходе процесса образуется твердое железо. Степень восстановления в чугун составляет 99,8 %. Таким образом, только 0,2 -1 % превращаются в шлак.

Выплавка марганцовистых чугунов

В процессе выплавки переделываемых чугунов в доменную печь марганец попадает в виде агломерата. В некоторых количествах марганцевые руды в виде силикатов марганца способствуют получению марганцовистого чугуна.

Восстановление из оксидов марганца происходит ступенчато. Для того чтобы полностью провести процесс, в горне должны быть установлены высокие температуры. Процесс выплавки передельных чугунов сопровождается восстановлением марганца только в соотношении 55-65 %. В настоящее время из-за дефицитности марганцевых руд и марганца в технологической цепочке стали использовать незначительное количество марганцовистых чугунов. При переходе на маломарганцовистые чугуны можно экономить не только сам марганец, но и кокс, так как будет снижаться его расход на прямое восстановление металла.

Заключение

Доменный процесс является одним из основных способов выплавки чугуна и стали. В зависимости от того, какие компоненты вводятся в исходную шихту, в настоящее время получают различные виды готового продукта. Среди областей применения получаемого чугуна и стали выделим: машиностроение, химическую промышленность, медицину, приборостроение.

Источник https://bestpechi.ru/domennaya-pech

Источник http://vadim—111.narod.ru/publ/metallurgija/domennyj_process/2-1-0-2

Источник https://fb.ru/article/380940/osnovnyie-protsessyi-domennoy-pechi-osobennosti-proizvodstva-chuguna