Коэффициент загрузки оборудования. Формула. Норматив

Производственная программа – план выпуска продукции (услуг), который разрабатывается на конкретный плановый период на каждом предприятии. Ее составление сопровождается расчетами показателей, определяющими нужное количество оборудования. Один из них, коэффициент загрузки, дает представление о полноте использования оборудования.

Определение коэффициента загрузки оборудования

Понятие «загрузка оборудования» неразрывно связано с использованием внутрисменного рабочего времени, учет которого ведется в человеко-днях и человеко-часах. Данный множитель (попросту коэффициент загрузки) отображает долю фактического времени, проработанную станками на протяжении смены, суток, иного конкретного периода в совокупном фонде времени оборудования.

Простыми словами, коэффициент загрузки (rate of operation) показывает, сколько времени станки работали на полную мощность на протяжении конкретного периода, выполняя требуемый объем работ.

Важно! Значение коэффициента загрузки (Кз) меняется в зависимости от спроса на продукцию.

Наряду с ним, при определении загруженности станков рассчитывают еще один множитель – коэффициент использования оборудования. Причем делают это тогда, когда нет возможности определить OEE (Overall Equipment Effectiveness), т. е. общую эффективность работы оборудования. Коэффициент загрузки:

- Характеризует загрузку станков во времени.

- Учитывает неминуемые простои, вызванные, например, неплановым аварийным ремонтом либо занятостью рабочих на иных работах и т. п. производственными причинами.

Определить степень загрузки станков на протяжении суток можно при помощи коэффициента сменности работы (Кс). Он показывает число смен, которые в среднем проработал каждый станок за сутки (квартал, месяц либо год).

В отличие от него Кз станков учитывает сведения о трудоемкости продукции. Кз – это значение Кс, но дважды уменьшенное (при двух сменах) либо трижды уменьшенное (при трех сменах).

Оценка стоимости бизнеса | Финансовый анализ по МСФО | Финансовый анализ по РСБУ |

Расчет NPV, IRR в Excel | Оценка акций и облигаций |

С какой целью используется коэффициент загрузки оборудования

Кз рассчитывают, чтобы выяснить степень занятости станков определенной работой. Он позволяет понять, какую долю фондового времени станки обеспечены всем необходимым.

Рассчитывая значение Кз, экономисты видят, насколько загружены станки в тех либо иных производственных условиях. Если, предположим, Кз = 0,8, тогда это означает, что на 80% фонда времени у станков имеется все, что требуется для работы. Т. е. инструментарий, рабочие на своих местах и т. д. А на протяжении оставшихся 20% чего-то не достает.

Возьмем, к примеру, комплексную автоматизацию производства (computer-integrated manufacturing (CIM)), созданные автоматические поточные линии. Производительность звеньев всей технологической цепочки по большей части разная и очень редко бывает идентичной. Полная загрузка бывает только у лимитирующих (ограничивающих) звеньев (Кз > 1). Для нелимитиующих звеньев значение Кз < 1. Значение КЗ рассчитывают:

- Сначала по каждой операции в рассматриваемом периоде.

- Затем определяют среднее значение в этом же периоде.

Первичный расчет производится на основе отношения расчетного числа (штучно) станков к принятому их числу. Анализируя работу станков, предназначенных для продолжительного использования, рассчитывают показатели, которые в своей совокупности характеризуют использование мощности, времени работы, количества станков.

Отображение значений коэффициента на графике

Полученные значения Кз показывают на графике загрузки (по системе координат) следующим порядком:

- Рассчитывают Кз для каждого станка либо однотипной группы станков.

- По оси абсцисс (Х) отмечают №№ (либо названия) станков.

- По оси координат (У) отмечают значения Кз (%). Полученные точки соединяют и получают ломаную линию.

На графике можно отобразить среднее значение Кз для всего цеха в виде прямой линии. Она должна проходить через ломаную линию (либо столбики), нарисованную по станкам (группам станков). Как вариант, изображают график в виде столбиков:

- Для каждого станка рисуют по столбику.

- Высота столбика показывает 100% (в масштабе).

- На каждом столбике отмечают соответствующий процент Кз.

Нормативное значение коэффициента загрузки оборудования

Норматив Кз зависит от особенностей производства, установленного режима работ в цехах, типа станков. Принято считать, что оптимальное значение – это значение, близкое к единице. Приведем несколько примеров нормативов Кз, для сравнения:

- Металлорежущих станков = 0,75 для единичного, мелкосерийного произ-ва и 0,9 – для крупносерийного и массового.

- Сварочных станков = 0,7 для индивидуального и мелкосерийного произ-ва и 0,8 – для крупносерийного.

- Для цеха кузнечного производства = 0,88 – 0,95.

- Для изготовления деталей, заготовок способом холодной объемной штамповки (либо высадки) = 0,75 – 0,9.

- Для изготовления тонкостенных изделий из металлического листа с применением технологии листовой штамповки = 0,84 – 0,95.

Обобщая данные, можно определенно сказать, что норматив Кз для крупносерийного (массового) производства соответствует верхним границам и значится в пределах 0,7 – 0,9. Норматив Кз для мелкосерийного производства соответствует нижним границам и значится обычно в пределах 0,65 – 0,75. Рекомендуемыми отраслевыми нормами Кз, которые установлены в зависимости от типа производства авто (агрегатов) и видов станков, являются следующие.

| Некоторые виды станков | Единичное, мелкосерийное произ-во авто | Средне- и крупносерийное произ-во авто |

| Универсальные с руч. управлением | 0,8 | 0,8 |

| Спец. и агрегатные станки | — | 0,9 |

| Автомат. линии | — | 0,9 |

| Станки с ЧПУ, гибкие модули | 0,85 | 0,9 |

Для справки. Единичное производство – это малый объем выпуска однотипной продукции, которую не ремонтируют и повторно не производят. Станки, которые участвуют в таком производстве, изготавливаются серийно станкозаводами. Их закупают обычно до начала произ-ва.

Серийное производство – изготовление (ремонт) продукции партиями, которые регулярно повторяются. Оно делится в свою очередь на мелкосерийное, среднесерийное и крупносерийное. Данное производство может комплектоваться:

- поточными и автоматическими линиями;

- многошпиндельными автоматами (полуавтоматами, проч.);

- станками с ЧПУ;

- гибкими проивзв. модулями и системами;

- универсальными станками с быстропереналаживаемой оснасткой.

Целесообразное сочетание названых групп станков, полная их загрузка способствуют экономичности серийного производства. Под массовым производством понимают большой объем выпуска продукции. Она ремонтируется длительное время и производится беспрерывно.

Коэффициент загрузки оборудования на каждой операции в соответствующем квартале планового года (формула)

Расчет значения Кз производится по общей формуле: Кз = (ЧО1 + ЧО2) / (ЧУ * ЧС) (1). Пояснения: ЧО1 – число оборудования (станков), проработавших 1 смену, ЧО2 – число станков, проработавших 2 смену, ЧУ – число установленных станков, ЧС – число смен, проработанных станками. Таким путем рассчитывают значение Кз по каждой операции соответствующего квартала.

Наглядный пример. Предположим, ЧУ = 100, ЧО1 = 100, ЧО2 = 50, а ЧС = 2. Задача: определить значение Кз. Отсюда следует: (100 + 50) / (100 * 2) = 150 / 200 = 0,75.

Рассчитать значение Кз можно посредством онлайн калькулятора. Для этого требуется занести в онлайн форму стандартные данные: значения ЧО1, ЧО2, ЧУ и ЧС, а также количество смен и нажать на кнопку «Рассчитать». Расчет будет произведен автоматически.

Коэффициент загрузки оборудования в соответствующем квартале планового года (формула)

Среднее значение Кз в нужном квартале планового периода рассчитывают, по сути, согласно той же формуле, что и его значение по каждой операции. Но для расчета берут средние значения указанных в формуле показателей. Либо, как вариант, рассчитав сначала коэффициент, определяют его среднее значение.

Рассмотрим расчет среднего значения на следующем примере. Данные для него сведены в таблице. Руководствуясь этими показателями, можно составить таблицу Excel по соответствующим значениям и результатам расчетов.

Расчет Кз по каждой операции произведен согласно формуле: Кз = (Зр /Зп) * 100% (2). Пояснения: Зр – расчетное число оборудования и Зп – принятое число оборудования. Среднее значение коэффициента рассчитано следующим путем: Кз (среднее) = (Кз1 + Кз2 + Кз3 + Кз4 + Кз5) / 5 (3). Пояснения: Кз1 – коэффициент загрузки 1, Кз2 – коэффициент загрузки 2 и т. д.

Расчет среднего значения коэффициента по предложенной формуле будет следующим: (0,78 + 0,95 + 0,75 + 0,95 + 0,90) / 5 = 0,86 либо 86%. Шаблон таблицы Excel для расчета значения Кз, приведенный ниже, выстроен по аналогии с таблицей Word, использованной в расчетах. Таблица Excel тоже состоит из четырех столбцов, предназначенных для введения данных:

- по количеству оборудования (отдельно по расчету и отдельно принятого по факту);

- значения Кз, рассчитанного по каждой операции.

В столбце, где следует указывать значение Кз, приведены формулы для расчета его значения в Excel. По каждому столбцу можно подвести итог, рассчитав суммарное значение соответствующего показателя в том либо ином столбце. В шаблон можно включить дополнительный столбец для расчета среднего значения Кз. Это упрощенный шаблон таблицы, который можно использовать в расчетах.

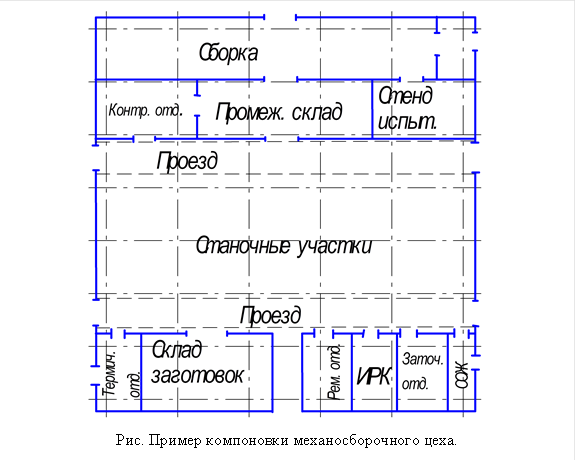

Компоновка механических цехов

Компоновка – схематический план здания (корпуса) с изображением на нем, отделений, участков, вспомогательных и служебно-бытовых помещений.

1. Взаимная увязка входящих в состав корпуса цехов, отделений, участков;

2. Выбор оптимального направления производственного процесса; внутризаводского транспорта, грузовых и людских потоков;

3. Рациональное размещение вспомогательных и служебных помещений.

При разработке компоновочного плана должны быть учтены следующие основные требования:

1. Прямоточность производственного процесса от склада или места поступления заготовок и кончая отправкой готовой продукции.

2. Кратчайшие пути движения продукции на всем протяжении процесса производства;

3. Участки с вредными выделениями и опасные в пожарном отношении должны размещаться у наружных стен здания.

Рекомендуемые материалы

ДЗ №2 — Расчет механических и рабочих характеристик двигателя постоянного тока (Выполнено в MathCAD — универсально для всех вариантов)

Задача 435: В задачах 428 – 443 определите энтропию 1 моль газа при указанном давлении p и постоянной температуре 298 K. Укажите, увеличивается или уменьшается энтропия вещества при изменении давления от стандартного к заданному. Значения энтропии пр

На компоновочном плане указываются:

1. Взаимное расположение отделений, цехов, участков, магистральные и цеховые проезды и проходы, ж/д пути, въезды для безрельсового транспорта.

2. Основные технологические размеры (ширина и длина пролетов, шаг колонн, высота пролета до подкрановых путей);

3. Число и грузоподъемность кранов.

Компоновочные планы механических и сборочных цехов выполняются в масштабе 1:200 или 1:400 (в зависимости от размера принятого здания).

Порядок расположения служб механического цеха.

1. Склад материалов при единичном и серийном производстве вместе или смежно с заготовительным отделением размещаются в начале цеха. При поточном производстве складские площадки для заготовок располагаются в начале каждой поточной линии.

|

Вдоль склада или складских площадок поперек пролетов цеха устраивают проезд шириной ее менее 4 м. в зависимости от средств транспорта.

3. Далее располагаются станочные отделения.

4. В конце станочного отделения поперек всех пролетов также устраивается поперечный проезд шириной b ³ 4 м в зависимости от применяемых средств транспорта.

5. Далее располагается контрольное отделение.

6. Параллельно контрольному отделению поперек пролетов размещается промежуточный склад.

7. Заточное отделение и инструментально-раздаточный склад при поточном производстве располагается в стороне от потока, чтобы не стеснять движение деталей. При единичном и серийном производстве они могут занимать в цехе центральное положение по отношению к станочным участкам.

Планировка оборудования в цехе.

Планировка цеха – это план расположения производственного, подъемно-транспортного и др. оборудования, инженерных сетей, рабочих мест, проездов, проходов и др.

Разработка планировок является наиболее ответственным и сложным этапом проектирования, когда одновременно должны быть решены вопросы технологии, экономики, организации производства, техники безопасности, выбора транспортных средств, механизации и автоматизации производства, НОТ и производственной эстетики.

При разработке планировки должны учитываться следующие основные требования:

1. Оборудование в цехе должно размещаться в соответствии с принятой формой организации технологических процессов. Необходимо стремиться к расположению производственного оборудования в последовательности технологического процесса, контроля и сдачи изделий или деталей.

2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы, возможность монтажа и демонтажа, ремонта оборудования; удобство подачи заготовок и инструмента; удобство уборки отходов.

3. Планировка должна быть увязана с применяемыми подъемно-транспортными средствами.

4. В планировках должны быть предусмотрены кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

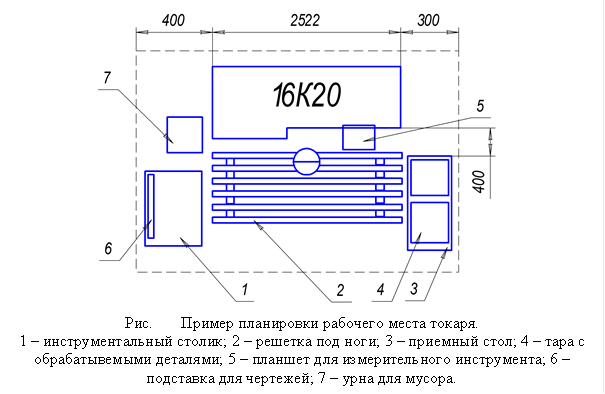

5. На планировке вычерчивается все оборудование и все устройства, относящиеся к рабочему месту, а именно:

— металлорежущие станки, автоматические линии и другое производственное оборудование;

— место расположения рабочего места у станка во время работы;

— верстаки, рабочие столы, подставки;

— места у станков для обработанных деталей, заготовок и материалов;

— транспортные устройства, относящиеся к рабочему месту (наклонные скаты, склизы и т.д.);

— площадки для контроля и временного хранения деталей;

— места для мастеров;

— все виды оборудования нумеруются сквозной нумерацией слева направо сверху вниз.

— нумерация подъемно-транспортного оборудования дается после технологического и продолжает нумерацию последнего;

— производственный инвентарь (плиты разметочные, верстаки, столы, стеллажи) изображаются на плане по контуру габарита с простановкой внутри контура условных обозначений;

— к плану прилагается спецификация;

— обозначаются наименования отделений, участков, вспомогательных помещений.

6. При разработке планировки должна быть рационально использована не только площадь, но и весь объем цеха. Высота здания используется для размещения подвесных транспортных устройств, инженерных коммуникаций, размещения механизированных складов.

7. План цеха выполняется в масштабе 1:100. Для больших цехов (С > 250 станков) его можно выполнять в М 1:200.

8. В строительной части изображаются:

— колонны с осями и обозначением № колонны (горизонтальные разбивочные оси здания обозначают снизу вверх по оси ординат заглавными буквами русского алфавита; вертикальные оси нумеруют слева направо арабскими цифрами).

— наружние и внутренне стены (капитальные и легкие), а также перегородки; окна, ворота, двери.

— на плане даются все необходимые размеры:

Ú ширина пролета, шаг колонн, общая ширина цеха, общая длина пролетов и всего цеха, ширина поперечных и продольных проходов и проездов;

Ú длина и ширина каждого вспомогательного помещения;

Ú тоннели, каналы, люки и др. проемы в полах;

Ú привязка оборудования.

9. Все станки, автоматические линии и др. оборудование, складские и контрольные площадки, грузоподъемные и транспортные устройства, изображенные на плане, обозначаются порядковыми номерами и вносятся в спецификацию.

Организация рабочего места.

Рабочее место – это первичное звено производства от качества работы которого зависят результаты деятельности всего завода.

Задачей организации рабочего места является создание такой конструкции оснастки и такого расположения оборудования, заготовок, готовых деталей, при которых отсутствуют лишние и нерациональные движения и приемы (повороты, нагибания, приседания и т.д.), максимально сокращаются расстояния перемещения рабочего.

Схема организации рабочего места должна соответствовать характеру производства. В условиях единичного производства выполнение на рабочем месте большого числа разнообразных операций требует наличия всевозможных инструментов, приспособлений, а отсюда и соответствующего инвентаря для его хранения и расположения.

При переходе к серийному производству и специализации производственных участков число операций, выполняемых на рабочем месте, сокращается, начинается применение специализированного инструмента и приспособлений и соответственно меняется планировка и оснащение рабочего места.

Наиболее значительные изменения в организации рабочего места происходят под влиянием механизации и автоматизации производства. Так на рабочих местах автоматических и непрерывно-поточных линий никаких видов специального стационарного инвентаря, как правило не предусматривается.

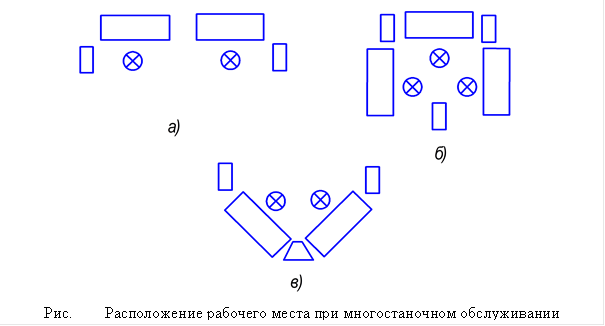

При многостаночной работе планировка рабочего места должна обеспечивать наиболее удобное для рабочего расположение органов управления всех обслуживаемых станков и минимальную затрату времени на переходы от одного станка к другому.

Варианты рационального расположения станков при их обслуживании одним рабочим:

|

Технико-экономические показатели проекта механического цеха

К числу основных показателей проекта механического цеха относятся:

А: Абсолютные показатели, характеризующие производственную мощность цеха:

1. Годовой выпуск изделий (комплектов, машин, узлов или деталей) включая запасные части, в штуках

2. Годовой выпуск изделий по цеховой себестоимости в рублях, в т.ч. запасных частей.

3. Годовой выпуск изделий в тоннах, в т.ч. запасных частей.

4. Количество рабочих смен.

5. Площадь цеха (м 2 ) в т.ч. общая, и производственная.

6. Количество производственного оборудования с указанием количества металлорежущих станков и автоматических линий.

7. Количество работающих (производственных рабочих, вспомогательных рабочих, МОП, ИТР, служащих).

8. Основные фонды (руб.), в т.ч. здания и сооружения; оборудование инструмент и приспособления; производственный и хозяйственный инвентарь.

9. Годовой фонд заработной платы производственных рабочих и всех работающих.

10. Установленная мощность электродвигателей (кВт).

Б: Относительные показатели, характеризующие технико-экономическую эффективность цеха:

11. Годовой выпуск продукции в руб. (по себестоимости), комплектах и тоннах:

а) на одного работающего и одного рабочего;

б) на единицу производственного оборудования;

в) на 1 м 2 производственной площади в одну смену.

12. Годовой выпуск продукции в рублях (по себестоимости) на 1 рубль основных фондов.

13. Основные промышленные фонды на 1 рубль выпуска.

14. Общая и производственная площадь на единицу производственного оборудования, м 2 .

15. Средний коэффициент загрузки оборудования (по времени) в %.

16. Коэффициент сменности.

17. Средняя установленная мощность одного станка, кВт.

18. Средняя установленная мощность станочного оборудования (кВт), на одного производственного рабочего в наибольшую по количеству работающих смену (энерговооруженность).

19. Трудоемкость и станкоемкость одного комплекта деталей, одной машины, одной тонны продукции в человеко-часах и станко-часах.

20. Коэффициент использования металла.

21. Отношение цеховых расходов к основной зарплате производственных рабочих, %.

Топ-15 станков для бизнеса в гараже. Производство в домашних условиях

В этом материале речь пойдет о станках для бизнеса в гараже.

Интересных производственных и обрабатывающих станков на самом деле большое количество. К сожалению, большинство из них от иностранных производителей. В связи с курсом доллара, расходами на доставку и растаможку стоимость таких станков исчисляется миллионами рублей. Такие большие суммы противоречат самой концепции построения малого бизнеса в гараже. Именно поэтому команда to-biz.ru сделала подборку компактного оборудования для собственного производства в гараже, со стоимостью не более полу миллиона рублей.

В конце статьи мы также разместили собранный нами прайс, с примерными ценами и ссылками на производителей и поставщиков данного оборудования. Главной особенностью данных станков является то, что практически все они выпущены российскими производителями и поэтому сравнительно доступны по цене.

С чего начать?

На самом старте, конечно же, нужно подумать о сбыте. Если этого не сделать, то можно остаться в минусах, с приобретенным оборудованием и нереализованной продукцией на руках.

Один из эффективных и универсальных методов проверки спроса на товар – это доски объявлений в интернете. Даете объявления на разные категории товаров и получаете звонки. Количество входящих звонков и общение с потенциальными покупателями позволит вам прощупать спрос и определиться с наиболее востребованной продукцией. И пусть вас не останавливает отсутствие товара на данном этапе, просто говорите что товар закончился и что вы перезвоните как только он появится.

Также получить первых клиентов и наладить сбыт вы сможете в нашем бесплатном Телеграм-канале для производителей и оптовиков @opt_tobiz

Далее поговорим об оборудовании для производства на дому, с указанием примерной стоимости, для вашего ориентирования. При желании, вы всегда можете найти б/у оборудование, которое обойдется значительно дешевле.

Топ-15 станков для бизнеса в гараже:

1. Станки для производства сетки рабицы

Сетка рабица является достаточно востребованной продукцией продолжительное время. Обусловлено это прежде всего ее практичностью и низкой стоимостью. Также в последнее время прослеживаются тенденции к декорированию рабицы и приданию ей презентабельного вида, с помощью фото-сетки или искусственной хвои.

Изготавливать сетку рабицу можно в гараже, с помощью компактных станков, с производительностью в сотни погонных метров за смену. Станки бывают ручные, полуавтоматические и автоматические. Наиболее дорогими являются последние – примерная стоимость 250 000 рублей.

2. Экструдер

Экструдер – это установка для получения термопласткомпозита (тестообразной массы). Станок разогревает и перемешивает компоненты полимерпесчаного композита (полимер, песок, краситель). С помощью экструдера вы сможете производить облицовочную и тротуарную плитку, а также полимерпесчаную черепицу.

Примерная стоимость — 500 000 рублей.

3. Вакуумно-формовочные станки и термопластавтоматы

Вакуумно-формовочная машина предназначена для изготовления изделий методом горячего формования из листовых термопластичных материалов.

С помощью такой установки можно изготавливать разнообразные изделия:

- детали к автомобилям (бампера, подкрыльники, накладки и т.д.);

- разнообразные формы для отлива тротуарной плитки, искусственного камня и памятников;

- манекены;

- упаковки;

- вывески и т.д..

Примерная цена – от 75 000 рублей.

Для производства малогабаритных изделий из полимерных материалов, больше подойдет термопластавтомат. Автомат расплавляет пластик и под давлением подает его в ранее подготовленные формы.

С помощью автомата можно изготавливать любые пластиковые детали, без которых в наше время не обходится ни одна отрасль.

Примерная стоимость термопластавтомата – 350 000 рублей.

4. Станки дровоколы

Данные гидравлические станки созданы для повышения производительности и облегчения труда при заготовке дров. Такое оборудование позволяет обрабатывать от 5 кубов в час.

Что касается бизнеса, то готовые колотые и фасованные дрова можно разместить для продажи возле различных магазинов и заправок. Также дрова можно заготавливать для частных домов. К примеру, распространить рекламные листовки в коттеджных районах. Таким образом можно найти постоянных клиентов, которым нужны дрова для мангалов, каминов и котлов отопления.

Примерная стоимость дровоколов — от 70 000 рублей.

5. Углевыжигательные печи

Также колотые дрова или остатки от них могут понадобиться в том случае, если вы решите возле гаража расположить углевыжигательную печь. С помощью такой печи можно получать древесный уголь. Продавать уголь можно в рестораны, кафе, шашлычные и другие предприятия.

Примерная стоимость печи– от 100 000 рублей.

6. Гвоздильные станки

Станки для производства гвоздей достаточно компактны, поэтому их также можно использовать в гараже. Такие гвоздильные автоматы могут выпускать десятки тонн готовой в продукции в месяц. Типоразмеры гвоздей настраиваются.

Примерная стоимость гвоздильных автоматов – 350 000 рублей.

7. Вибропрессы

То, что с помощью ручных станков или автоматических вибропрессов можно изготавливать различные строительные блоки в домашних условиях, не для кого не новость. Весь вопрос в конкуренции и сбыте.

Попробовать занять свое место на рынке строительных материалов можно за счет предложения эксклюзивной продукции. Пока неким эксклюзивом являются теплоблоки или евроблоки – такие блоки состоят из 3-4 слоев: основы, утеплителя и отделочной части (например, искусственный мрамор из цемента). Дома из теплоблоков возводятся быстро и сразу имеют презентабельный вид.

Кроме ряда преимуществ, такие блоки имеют и недостатки, поэтому в первую очередь начните с изучения отзывов о данном материале.

Примерная стоимость станков для изготовления евроблоков, а также тротуарной и облицовочной плитки из искусственного мрамора – от 90 000 рублей. При покупке оборудования, вас также проконсультируют о технологии производства.

8. Оборудование для сборки теплиц

Еще одним вариантом бизнеса в гараже является изготовление сборных теплиц из поликарбоната.

Такое оборудование в основном состоит из кондукторов и трубогибов. За 8-ми часовую смену можно производить до 20 теплиц.

Примерная стоимость – 70 000 рублей.

9. Виброформы для изготовления колодезных колец

Такие формы применяют для производства стеновых колодезных колец из железобетона, методом виброформовки. Данной технологией можно изготавливать кольца любых размеров.

За смену можно произвести до 30 изделий.

Примерная стоимость форм – от 20 000 рублей. При комплектации форм вибраторами – от 60 000 рублей.

10. Перчаточно-вязальные автоматы

С помощью этих автоматических вязальных машин можно производить более 300 пар перчаток в сутки. Такие автоматы идут с панелью управления, что позволяет легко контролировать процесс, задавать скорость вязания и размеры перчаток. Многофункциональная система позволяет производить рабочие перчатки, морозоустойчивые, разноцветные и модные перчатки на выход, а также носки с пальцами.

Данные станки для домашнего производства приносящие доход.

Примерная стоимость – от 150 000 рублей.

11. Станок для производства вешалок-плечиков для одежды

На первый взгляд эта продукция может показаться не приметной, но на самом деле она может оказаться достаточно востребованной. Каждый вещевой магазин нуждается в сотнях и тысячах единиц данных изделий.

Сырьем для таких станков служит оцинкованная, стальная или железная проволока. Скорость производства до 2000 штук в час.

Нам удалось найти только автоматические станки китайского производства. Примерная стоимость с доставкой в РФ – 340 000 рублей.

12. Станки для художественной ковки

Если вы решите сделать из своего гаража небольшую кузницу, тогда незаменимым помощником для вас станет гидравлический кузнечный пресс. Такие станки можно использовать как для декоративной гибки, так и для холодной и горячей ковки, так как установки идут в комплекте с небольшой газовой печью. Станок позволяет изготавливать более 40 сложных кованых элементов из металлопроката. Стоит лишь предварительно установить подходящую матрицу.

Примерная стоимость аппарата – 300 000 рублей. Более простые аналоги от 150 000 рублей.

13. Станки с ЧПУ

Также мы не могли не упомянуть о бизнесе на станках с ЧПУ (числовое программное управление).

Такие аппараты производят изделия по шаблону, сделанному с помощью специальных программ на компьютере. Они отличаются по своей универсальности, точности и характеру выполняемых работ: гравировальные, фрезерные, токарные, сверлильные и другие.

Ряд изделий, которые можно изготавливать на станках ЧПУ ограничивается только вашей фантазией и ваших заказчиков. Это могут быть изделия из разных материалов (дерево, металл, пластик):

Сувенирная продукция (рамки для фотографий и зеркал, резные шкатулки, нарды, шахматы и т.д.).

Рекламная продукция (логотипы, таблички, клише и т.д.).

Создание точных форм для последующего литья.

Гравировка (на поверхности драгоценных металлов, надписи на зажигалках, изготовление медалей и т.д.).

Заказы можно искать в интернете и выполнять их по чертежам, эскизам и по устно изложенным идеям клиента.

Примерная стоимость станков с ЧПУ – от 200 000 рублей.

14. Листогибочные и прокатные станки

С помощью таких станков можно производить большой спектр востребованной на строительном рынке продукции. Это могут быть: системы вентиляции, листы профнастила, евроштакентики, профили для гипсокартона, металлосайдинги и другое.

Наиболее дешёвыми являются ручные листогибочные станки – от 50 000 рублей. Полуавтоматические прокатные станки исчисляются уже сотнями тысяч рублей.

15. Оборудование для пищевого производства

Если вам удастся сделать из своего гаража стерильное помещение и подвести его к санитарным нормам, тогда можно задуматься и о пищевом производстве.

К примеру, это могут быть станки для изготовления мясных полуфабрикатов (пельмени, вареники, котлеты, рулеты и т.д.). Примерная стоимость аппаратов – от 100 000 рублей.

Если вы решите установить по городу свои бочки с вкусным и свежим квасом, тогда вам стоит задуматься о приобретении квасоварочного минипивзавода. На котором также можно изготавливать пиво, морсы и различные лимонады.

Примерная стоимость – 500 000 рублей. Вместе с приобретением оборудования, вам также предложат пройти курсы по обучению основ пивоварения.

Также вы можете подумать об изготовлении собственной копченной продукции: колбас, рыбы, мясной и сырной продукции. Для этого можно вмонтировать в гараж компактную коптильную камеру, с загрузкой 50 кг.. Примерная стоимость – 130 000 рублей.

Установка для производства гаражей

Ну и в завершение, для людей, которые только задумываются о приобретении собственного гаража, вы можете предложить их изготовление. Для этого вам стоит присмотреться к специальной установке для производства монолитных гаражей. Размеры и толщина стен настраиваются по заказу клиента. Производительность одной установки – два готовых гаража в сутки. Примерная стоимость оборудования – 100 000 рублей.

Для наших подписчиков мы составили файл с примерными ценами на оборудование и ссылками на производителей и поставщиков:

Открыть Прайс (Excel )

- Ссылки на производителей со всех выпусков оставляем в нашем Телеграме @tobizru (введите в поиск телеграма)

- Товары Оптом — База Поставщиков — в нашем оптовом Телеграм-канале @opt_tobiz

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов . Ниже мы разместим информацию о вашем предложении и ваши контакты.

Источник https://finzz.ru/zagruzki-oborudovaniya-formula-primer-rascheta-v-excel.html

Источник https://studizba.com/lectures/inzhenerija/proektirovanie-mashinostroitelnyh-cehov-i-zavodov/38892-komponovka-mehanicheskih-cehov.html

Источник https://to-biz.ru/top-15-stankov-dlya-biznesa-v-garazhe-proizvodstvo-v-domashnix-usloviyax/