Точные намоточные решения для автоматизированного производства

В индустрии, где каждый виток провода влияет на ресурс оборудования, растет интерес к технологиям, которые обеспечивают повторяемый результат без сбоев. Для электротехнических и кабельных предприятий это вопрос не только качества, но и прямых затрат на брак, простой и ремонт. Сегодня многие компании рассматривают переход от ручных операций к комплексной автоматизации, включая точные системы контроля натяжения и шага намотки. По этой причине запросы на намоточный станок купить все чаще связаны с требованиями к цифровому управлению и интеграции в существующие линии.

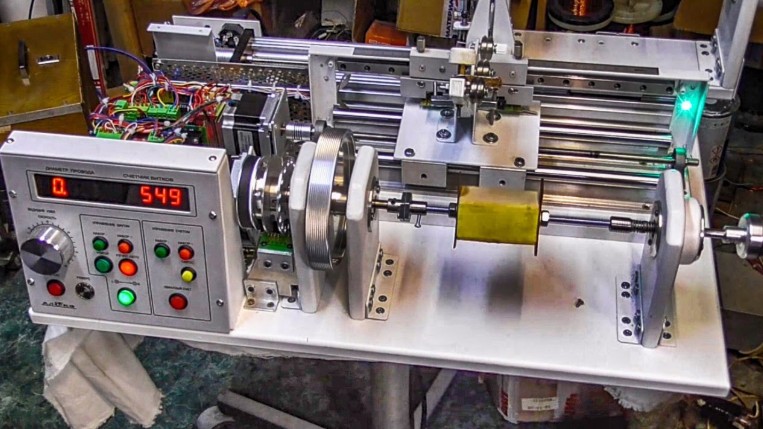

Автоматизация узлов намотки

Машины нового поколения оснащаются контроллерами, которые координируют вращение шпинделя, подачу провода и работу счетчиков витков. В результате оператор не отслеживает каждый виток по отдельности, а задает параметры и следит за стабильностью процесса через интерфейс. Для серийного производства это снижает зависимость от человеческого опыта и уменьшает разброс характеристик готовых катушек. Подобный подход хорошо проявляет себя на участках, где выпускают трансформаторы, моторные обмотки и катушки управления.

Во многих линиях датчики натяжения работают в связке с контроллерами, и система сама корректирует скорость, если провод начинает провисать или чрезмерно натягиваться.

На сложных участках внедряются системы, которые собирают статистику по каждой партии, фиксируя параметры намотки и предупреждения о возможных отклонениях. Такие данные помогают инженерной службе вовремя замечать тенденции к появлению брака и корректировать режимы. Для крупных производств становится нормой использовать единый программный профиль для целой группы рабочих мест, чтобы исключить различия между сменами. Здесь намоточные станки становятся частью более широкой экосистемы цифрового управления.

Роль точности и повторяемости

Точная укладка витков напрямую влияет на электрические параметры катушек, тепловой режим и устойчивость к вибрациям. Если шаг намотки нарушается, меняется распределение поля, возрастают локальные перегревы, появляются риски межвитковых пробоев. Для кабельной продукции неравномерная укладка приводит к изменению геометрии бухты, проблемам при последующей размотке и работе автоматических линий. Поэтому производители уделяют особое внимание системам, которые следят за совпадением фактических параметров с заданными.

В некоторых комплектах оборудования используются камеры и оптические датчики, позволяющие отслеживать профиль слоя и своевременно обнаруживать дефекты намотки.

Электронные системы управления не только удерживают заданный шаг, но и адаптируются к различным типам проводников — от тонкого эмалированного провода до многожильных силовых кабелей. Это делает одну платформу пригодной для нескольких технологических задач без сложной перенастройки механики. При такой конфигурации намоточные станки становятся универсальным инструментом, который легко перестроить под новую номенклатуру продукции.

Функции, повышающие качество

- Поддержание стабильного натяжения провода по всему циклу намотки.

- Точный учет количества витков и длины каждого слоя.

- Автоматический стоп при достижении заданных параметров.

- Программируемые режимы для разных типов катушек и материалов.

- Сбор и хранение технологических данных для последующего анализа.

Совокупность таких функций снижает вероятность скрытых дефектов, которые обнаруживаются уже на этапе испытаний или эксплуатации. Предприятия, которые переходят на комплексный контроль параметров, отмечают уменьшение разброса характеристик и сокращение времени на доведение изделий до требуемых значений. В результате намоточные станки нового уровня становятся инструментом не только для механической операции, но и для управления качеством на уровне всего цикла.

Интеграция в производственные линии

Сегодня оборудование для намотки редко рассматривают как изолированный участок, его встраивают в цепочку от подготовки провода до тестирования готовой катушки. На одной линии могут работать узлы подачи, правки, изоляции и автоматической укладки, объединенные общей системой управления. Это снижает количество ручных операций, уменьшает риск ошибок при передаче изделий между постами и помогает поддерживать высокий темп производства. В такой конфигурации намоточные станки фактически становятся центральным звеном, вокруг которого строится весь процесс.

Дополнительно производители оборудования уделяют внимание вопросам эргономики, безопасности и удобства обслуживания. Открытый доступ к узлам для замены оснастки, защитные кожухи и хорошие условия обзора рабочей зоны помогают операторам быстрее адаптироваться к новым моделям. Для сервисных служб полезна возможность удаленного мониторинга, когда параметры работы передаются в систему и доступны инженерам в режиме реального времени. Благодаря этому предприятие получает не только оборудование, но и инструмент для долгосрочного управления ресурсом.

Преимущества для бизнеса

Переход на более продвинутые решения дает предприятиям сразу несколько ощутимых эффектов. Снижается доля брака и нестабильных партий, уменьшается количество неплановых остановок из-за повреждений проводников и оснастки. Повышается производительность труда без увеличения нагрузки на персонал, а затраты на ручной контроль постепенно уменьшаются. Намоточные станки последнего поколения становятся важным аргументом в конкурентной борьбе на рынках кабельной и электротехнической продукции.