Железо в сточных водах: очистка и допустимая концентрация

Неочищенные производственные стоки, содержащие немалую часть таблицы Менделеева, опасны для окружающей среды и человека.

Сточные воды поступают в природные водоемы, где соли тяжелых металлов и другие опасные примеси накапливаются в воде и донных отложениях, становясь источником вторичного загрязнения.

Примеси выпадают в осадок в виде карбонатов, сульфатов, частично адсорбируются на минеральных и органических частицах. Концентрация опасных загрязнений в отложениях постепенно нарастает.

Когда адсорбционные свойства осадка исчерпываются, тяжелые металлы концентрируются в воде, что приводит к экологическому кризису.

Разбираемся, почему в промышленных водах много Fe и откуда оно берется, какие ПДК железа установлены для разных водоемов и сточных вод, какие способы очистки наиболее эффективны.

Откуда железо берется?

Сточные воды, содержащие Fe и другие тяжелые металлы, образуются в:

- металлургической;

- машиностроительной;

- металлообрабатывающей;

- текстильной;

- лакокрасочной;

- химической промышленности;

- при обработке металлических поверхностей;

- при производстве гальванических элементов;

- в электронной промышленности;

- в типографиях;

- на кожевенных фабриках и в других сферах.

Стоки после обработки на водопроводных очистных сооружениях обычно содержат небольшой объем Fe, не превышающий гигиенические нормы.

В результате прохождения многокилометровой системы подверженных коррозии стальных труб стоки подвергаются вторичному загрязнению. В результате вновь образуется излишне «железистая» вода с желтоватым оттенком.

В воде Fe чаще присутствует в форме бикарбоната, закиси, сульфида. Гидрохимические закономерности приводят к образованию «союзов» железа и марганца – часто при определении одного вещества обнаруживается и другое. Концентрация Fe в СВ зависит от уровня углекислоты – в кислых средах растворимость соединений металла возрастает, а в щелочных – уменьшается.

Соли двухвалентного Fe «коварны», они характеризуются хорошей растворимостью и не задерживаются фильтрами. Поэтому очищенная прозрачная вода на воздухе способна вдруг резко помутнеть, приобретая характерный рыжевато-бурый цвет.

Причина такой трансформации – особенность соединений двухвалентного Fe при взаимодействии с кислородом воздуха быстро окисляться, преобразуясь в нерастворимую форму трехвалентного Fe, вещество с бурой окраской – ржавчину. Сами растворы Fe (II)+ и Fe (III)+ практически бесцветны.

Вода с превышением Fe способна испортить трубопроводы и узлы очистных систем, благоприятна для развития железобактерий, осложняющих работу гидротехнических сооружений.

Продукты жизнедеятельности железобактерий обладают канцерогенными свойствами. Железосодержащие обрастания в полости труб – идеальные условия для развития опасных микроорганизмов (кишечной палочки, патогенных бактерий).

Железо – биологически активный элемент, влияющий на интенсивность развития фитопланктона и качественный состав микрофлоры в природных водоемах. Концентрация элемента выше 1-2 мг/л значительно ухудшает органолептические свойства, придавая воде неприятный вяжущий вкус. Вода становится малопригодной и для технических нужд.

Перечисленные факторы ухудшают химические и бактериологические показатели воды. Кроме того, Fe, наряду с другими веществами, повышает жесткость воды.

Учитывая негативные последствия высокой концентрации этого представителя группы тяжелых металлов, важно подобрать оптимальный метод очистки, регулярно проводить химический анализ стоков.

Определение концентрации

Железо образует растворимые соли, при этом в растворе элемент может находиться и в других формах:

- истинного раствора, аквакомплекса (Fe (II));

- нерастворенного (Fe (III)) – в виде взвешенных минеральных частиц (железосодержащих минералов, гидрата оксида Fe, соединений Fe, сорбированных на взвесях) размером более 0,45 мкм;

- коллоидных растворов (тонкодисперсной взвеси), образующихся в результате распада агрегированных частиц под воздействием органики;

- комплексных соединений;

- железоорганики;

- железобактерий.

Учитывая «многоликость» элемента за счет существования в разных формах и состояниях, в лабораториях стоки анализируются на суммарное Fe – «общее железо».

Раздельное определение нерастворимых и растворимых форм двухвалентного и трехвалентного Fe показывает менее точные результаты. Диапазон определяемых концентраций металла – 0,1–1,5 мг/л. Определение возможно и при показателях свыше 1,5 мг/л после разбавления пробы чистой водой.

Содержание Fe в воде нормируется в виде ПДК для хозяйственно-питьевого и рыбохозяйственного водопользования.

ПДК общего Fe в питьевой воде установлены СанПиН 1.2.3685-21 и составляют 0,3 мг/дм 3 (лимитирующий показатель вредности – органолептический).

В систему канализации могут быть приняты производственные стоки, которые не вызывают нарушения в работе канализационных сетей и сооружений, не угрожают безопасности их эксплуатации и могут быть обработаны одновременно с городскими сточными водами до установленных требований.

ПДК Fe в воде, предназначенной для отведения в бытовую канализацию, ограничены 5 мг/дм 3 , для водоемов рыбохозяйственного значения еще более жесткие – 0,1 мг/дм 3 . Нормативный показатель установлен приказом Минсельхоза России № 552.

Методы очистки стоков

При выборе технологии очистки стоков от солей тяжелых металлов, в том числе и Fe, приоритет отдается наиболее энергосберегающим методам, а также способам, максимально извлекающим металл для вторичного использования.

Окисление

Окисление, как метод очистки от железа в любых видах, проводится с использованием кислорода воздуха или аэрацией, а также путем введения в раствор окислителей:

- хлора;

- перманганата калия;

- перекиси водорода;

- озона

с последующим осаждением и фильтрацией.

В качестве вспомогательного способа иногда применяется коагуляция. Реакция окисления Fe – продолжительный процесс, требующий больших емкостей, в которых можно обеспечить требуемое время контакта. Добавки-окислители ускоряют очистку.

Часто применяется хлорирование – метод, при котором очистка воды совмещена с дезинфекцией. Наиболее мощный окислитель – озон. Но аппараты для его производства сложны, дороги, энергозатратны. Кроме того, в концентрированном виде озон ядовит и требует тщательного дозирования для максимально точного соблюдения пропорций.

Частицы окисленного Fe ничтожно малы (1-3 мкм), поэтому долго осаждаются. Для укрупнения и ускорения осаждения «потяжелевших» частиц в раствор вводятся коагулянты – химические вещества, обладающие нужными качествами.

Коагуляция особенно необходима в городских очистных системах, где стоки обычно обрабатываются на песчаных или антрацитовых осветлительных фильтрах, не способных задерживать мелкие примеси.

- Если не использовать коагулянты, окисленный металл осаждается слишком долго, а фильтрация некоагулированных частиц затрудняется из-за их малых размеров.

- Методы окисления (в меньшей степени это относится к озонированию) бессильны, если в воде содержится органическое Fe.

- Железо обычно содержится в воде вместе с марганцем, который вступает в реакции окисления намного сложнее, чем Fe, требуя при этом более высоких значений рН.

Из-за перечисленных минусов технология не подходит для небольших очистных сооружений, работающих на больших скоростях.

Каталитическое окисление с последующей фильтрацией

Технология применяется для очистки стоков в высокопроизводительных компактных системах. Окисление металла происходит на поверхности гранул фильтрующей среды с функциями катализатора. Как правило, фильтрующую засыпку делают из материалов, содержащих диоксид марганца.

Fe в присутствии диоксида марганца быстро окисляется и оседает на фильтрующих гранулах, затем основная масса окисленного Fe при обратной промывке вымывается в дренаж.

Для улучшения качества очистки в воду добавляются дополнительные реагенты-окислители, например, перманганат калия. Последний не только активизирует реакции, но и регенерирует марганец, компенсируя его вымывание с поверхности фильтрующего материала.

Недостатки каталитического окисления:

- Метод неэффективен в отношении органического Fe. Кроме того, если в воде присутствует органическое Fe, фильтрующие гранулы со временем покрываются органической пленкой, изолирующей катализатор (диоксид марганца) от воды. В результате каталитическая способность фильтрующей среды становится нулевой. Удалять Fe фильтрующий материал также не сможет, так как таким фильтрам не хватает времени, чтобы произошло естественное окисление.

- Если концентрация Fe в воде более 15 мг/л, каталитические системы оказываются неэффективными. Реакции становятся особенно слабыми, если в стоках присутствует марганец.

Ионный обмен

Ионный обмен основан на использовании природных ионитов (цеолитов, сульфоуглей) и синтетических ионообменных смол. Катиониты способны удалять растворенное двухвалентное Fe, присутствующее в СВ практически в любых концентрациях.

Основные преимущества технологии ионного обмена:

- Устойчивость к воздействию частого спутника железа – марганца, значительно осложняющего работу окисляющих установок.

- Во время ионного обмена удаляются железо и марганец в растворенном состоянии. Необходимость в проведении такого капризного и «грязного» (приходится периодически вымывать ржавчину) этапа, как окисление, отпадает.

Недостатки ионного обмена с использованием искусственных смол:

- Использование катионитов целесообразно для очистки чрезмерно жестких стоков, Fe удаляется из воды вместе с жесткостью. Для вод с нормальной жесткостью использование катионообменных смол нерационально.

- Смолы «не любят» трехвалентное Fe, которое их «забивает», плохо вымывается. Если в воде присутствует уже окисленное Fe, а также растворенный кислород и другие окислители, способствующие его образованию, метод лучше не использовать.

- Если содержание Fe в СВ высоко, возрастает вероятность образования нерастворимого трехвалентного Fe (негативные последствия описаны выше), быстро истощается ионообменная емкость смолы. В результате возникает необходимость частой регенерации материала.

- Присутствие в воде органики (в том числе и органического Fe) приводит к быстрому появлению на поверхности смолы органической пленки, которая ухудшает свойства катионита, является питательной средой для бактерий.

Мембранные технологии

Метод заключается в пропускании воды под давлением через полупроницаемую мембрану. В результате над мембраной образуется концентрат тяжелых металлов, а под мембраной – очищенный раствор.

Удаление Fe мембранным способом, который предназначен для глубокой доочистки путем удаления бактерий, простейших и вирусов, а также обессоливания (подготовки высококачественной питьевой воды) – не цель, а побочный эффект.

Поэтому использование мембран не является традиционным способом очистки воды от Fe.

- микрофильтрационные мембраны удаляют уже окисленное трехвалентное Fe;

- ультра- и нанофильтрационные мембраны удаляют коллоидное и бактериальное Fe;

- обратноосмотические мембраны удаляют слабо поддающееся другому воздействию растворенное органическое и неорганическое Fe.

Недостатки применения мембран:

- Мембраны даже в большей степени, чем фильтрующие гранулы и ионообменные смолы, склонны зарастать органикой и покрываться ржавчиной. Подобные системы нуждаются в тщательном предварительном удалении из исходной воды взвесей и органических загрязнений. Другими словами, мембранные установки применимы там, где в воде не присутствует органическое, коллоидное, бактериальное и трехвалентное Fe, либо эти примеси удалены на первых стадиях очистки.

- Мембранные установки не относятся к числу бюджетных, поэтому их использование рентабельно в условиях необходимого достижения высокого качества воды (например, в пищевой промышленности).

Дистилляция

Принцип дистилляции фактически воплощает круговорот воды в природе. При испарении вода практически полностью освобождается от примесей.

В дистилляторах для ускорения естественного процесса испарения применяется нагревание водного раствора до температуры кипения, что приводит к интенсивному парообразованию. При этом механические загрязнения оказываются слишком тяжелыми, чтобы быть подхваченными паром.

Одновременно почти все растворенные соединения (включая соли Fe) за счет увеличения температуры и растущей по мере испарения жидкости концентрации достигают пиковых значений своей растворимости и выпадают в осадок.

Затем пар охлаждается в дистилляторах, конденсируется, вновь превращаясь в воду.

Дистиллированная вода используется в:

- медицине;

- фармацевтике;

- в химических производствах;

- на промышленных предприятиях.

- низкая производительность;

- необходимость частого удаления осадка и накипи;

- излучение тепла от оборудования;

- высокий расход электроэнергии.

Выделение железа из кислого раствора

Способ применим для обработки кислых СВ, содержащих ионы двухвалентного Fe, химической и гидрометаллургической промышленности.

Технология выделения железа реализуется так:

- Вода подается в реактор с псевдоожиженным слоем с объемной скоростью потока, достаточной для эффективного псевдоожижения и перемешивания.

- В реакторе двухвалентное Fe окисляется микробами определенных групп до трехвалентного Fe.

- Кислотность среды раствора доводится до значений от 2 до 4.

- В концентраторе из раствора осаждаются твердые примеси – соединения серы и трехвалентного Fe.

Очистка стоков на глауконите от катионов железа (II)

Метод сорбции катионов двухвалентного Fe адсорбентом – 95% концентратом глауконита. Катионы Fe извлекают из стоков при высоте поглощающего слоя до 10 см и линейной скорости потока до 5 м/ч. Эффективность извлечения металла экологически чистым и доступным природным адсорбентом достигает максимальных значений – до 99,9%.

Использование фильтров-обезжелезивателей

Безреагентные обезжелезиватели представляют собой баллон с клапаном фильтрации, в который засыпают фильтрующий материал.

Засыпка служит катализатором реакции окисления марганца и железа кислородом, растворенным в воде, или гипохлорит натрия (в этом случае устанавливаются угольные фильтры). Предварительная аэрация улучшает качество окисления, увеличивает период эксплуатации наполнителя.

Использование электролизера

Предварительно очищенная от механических включений сточная жидкость пропускается через электролизер – цилиндрическую электролитическую емкость. Поток последовательно проходит сначала через анодную, а затем через катодную секцию.

Затем вода пропускается через песок. Одновременно происходит отбор выделяющихся газов и периодический смыв с поверхности песчинок налипшего слоя соединений Fe и других примесей.

Окисление в присутствии катализатора

Технология подходит для очистки сточных вод гальванических процессов, стоков линий цинкования и кадмирования.

Метод заключается в одновременном комбинированном окислении озоном и пероксидом водорода в присутствии гетерогенного катализатора пористых керамических материалов (отходов металлургического производства), содержащих переходные металлы и их оксиды.

Расход катализатора составляет 5-10 см 3 на 1 дм 3 сточных вод. Кроме Fe, из стоков эффективно удаляются другие токсичные металлы – кадмий, цинк, а также аммиак.

Интересное видео

Предлагаем посмотреть, как сделать мини-станцию для очистки воды от железа своими руками:

Заключение

В зависимости от окислительно-восстановительного потенциала природных и сточных вод железо существует в виде двух- и трехзарядных ионов, при этом может быть одновременно во многих формах. Поэтому анализ стоков на содержание Fe проводится по показателю «Железо общее».

Технология очистки железосодержащих стоков подбирается по принципу достижения ПДК (с учетом категории приемника стоков) и экономической целесообразности.

Если концентрация Fe в воде стабильно высока, предпочтение отдается методам, направленным на максимальное извлечение металла как вторичного сырья.

Очистка воды от тяжелых металлов

Каждый из нас на уроках химии проходил тему тяжелых металлов и немного знаком с ним. Микроэлементы, такие как кадмий, алюминий, барий, свинец, ртуть, медь, цинк, необходимы для нормальной работы организма. Однако повышенное содержание солей тяжелых металлов в питьевой воде приводит к их накапливанию в живых организмах.

Очистка питьевой воды от тяжелых металлов

Тяжелые металлы попадают в воду двумя способами:

- Природным. Земная кора содержит огромное количество химических элементов. Их концентрация в верхних слоях зависит от географического и геологического факторов. Грунтовые воды, проходящие через различные горные породы, растворяют в себе эти соединения. В воздухе также присутствуют вредные взвешенные вещества, которые при определенных погодных явлениях (дождь, снегопад, гроза) попадают в верхние слои литосферы и гидросферы.

- Антропогенным. Открытие нефти, появление первых фабрик и заводов, развитие промышленности быстрыми темпами привели к увеличению стоков, насыщенных загрязняющими веществами, в том числе и тяжелыми металлами. Пищевая промышленность, ТЭЦ, химические предприятия, гальваническое производство, переработка и добыча нефтепродуктов, использование удобрений в аграрном хозяйстве — все это наносит непоправимый вред живым организмам. Каждый год человечество отравляет природу продуктами своей жизнедеятельности. Но сказывается ли это на жизни людей?

Влияют ли тяжелые металлы на живые организмы

Человек не может прожить без воды более 3-х суток. Каждый день необходимо выпивать до 2 литров воды в день. Но какой будет эффект, если ежедневно употреблять воду, насыщенную разными загрязнителями?

Тяжелые металлы, растворенные в воде, попадает в организм человека через пищевые цепи или путем попадания внутрь с питьевой водой. Каждый элемент аккумулируется в определенном органе (печень, почки, костные ткани и т.п.) и приводит к нарушению его работы, а значит и функционированию всего организма. Токсичный эффект ксенобиотиков сохраняется на протяжении долгого времени. Поэтому очень важно не допустить накапливание ионов тяжелых металлов в своем организме.

Основные способы и методы очистки воды от тяжелых металлов

Развитие области водоподготовки не стоит на месте, появляются новые технологии очистки воды от ионов тяжелых металлов. Для того, чтобы правильно подобрать оборудование для удаления тяжелых металлов из воды нужно провести химический анализ воды. Как самостоятельно отобрать пробы Вы можете узнать здесь. Наиболее доступные и эффективными являются следующие методы удаления из воды ионов тяжелых металлов:

Обратноосмотическая установка. Очистка воды от солей тяжелых металлов происходит на специальных мембранах, которые задерживают ионы различных солей. С помощью этой системы очистки воды от сульфатов и тяжелых металлов происходит разделение исходной воды на очищенную и загрязненную. Чистая вода подается потребителю, а концентрированный раствор уходит в дренаж.

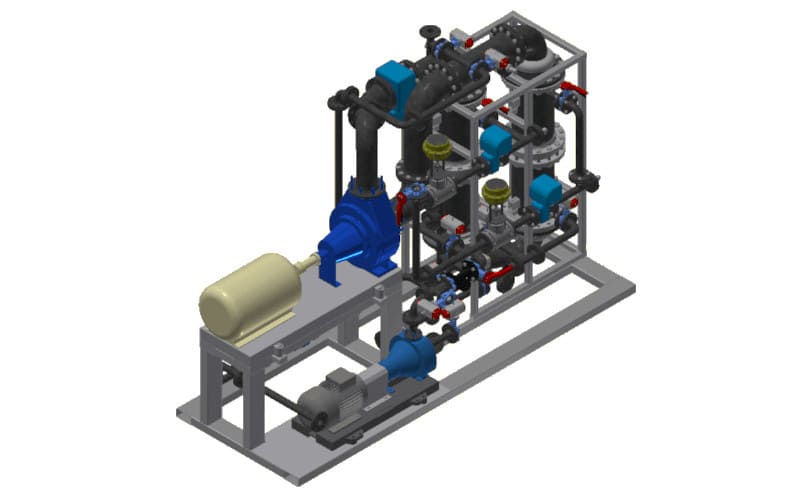

- Для очистки воды в промышленности от тяжелых металлов, Мы разрабатываем промышленный обратный осмос различной производительности (до 50 м3/ч). Такая установка очистки природных вод от тяжелых металлов позволяет получать очищенную воду в непрерывном режиме и удаляет весь комплекс загрязняющих веществ.

- Если Вы обнаружили тяжелые металлы в воде из своей скважины или колодца и вам необходима очистка воды от них, Мы советуем приобретать бытовую установку очистки воды от ртути, свинца и кадмия на основе обратного осмоса AP-600. Эта 5-ступенчатая установка прекрасно справляется с проблемой грязной воды в доме.

Фильтры для очистки воды от солей тяжелых металлов на основе ионообменных смол. Вода поступает на систему фильтрации, где прогоняется через фильтрующую среду. Однако, если в вашей воде растворено большое количество разных тяжелых металлов, такой способ реагентной очистки воды от тяжелых металлов будет не эффективным. Ионообменная смола подбирается индивидуально под каждый тип загрязняющего вещества и очищает воду только от него.

Установка электродиализа. Принцип работы основан на прохождение потока воды через мембраны под действием электрического тока. В процессе химической реакции токсичные вещества оседают на стенках мембран, которые способны пропускать только положительно или отрицательно заряженные элементы (анионы уходят к аноду, катионы к катоду). Такой способ очень дорогой и используется в редких случаях.

Почему клиенты доверяют нам

Компания Diasel Engineering на рынке с 2013 года. За это время мы изучили эту отрасль и можем Вам гарантировать качественное и надежное обслуживание при очистке воды от тяжелых металлов.

Уже сегодня Вы можете оставить заявку на нашем сайте или написать нам на электронную почту info@diasel.ru, а также связаться со специалистами по телефону 8-499-391-39-59.

Мы подберем различные варианты сорбентов для очистки воды от тяжелых металлов, которые будут наиболее эффективны для решения Вашей проблемы, а уже завтра Вы сможете наслаждаться чистой водой в своем доме или на промышленном предприятии.

В наличии большой выбор установок обратного осмоса и ионообменных фильтров для очистки промышленных вод от тяжелых металлов.

Нейтрализация и очистка, концентрирование и переработка гальванических стоков

Гальваника в виде трех своих основных направлений (гальваностегия, производство печатных плат, гальванопластика) является главным поставщиком сточных вод, загрязненных ионами тяжелых металлов (никель, хром, медь, олово, цинк, кадмий, железо, свинец и пр.). Подобные сточные воды, кроме присутствия в них металлов, характеризуются:

- сложным, комплексным солевым фоном;

- наличием опасных анионов (фториды, цианиды).

Сточные воды гальванического цеха можно условно классифицировать по происхождению:

- низкоконцентрированные растворы из проточных ванн промывки деталей;

- среднеконцентрированные растворы из ванн улавливания (непроточных ванн промывки);

- высококонцентрированные отработанные электролиты.

По составу они могут быть:

- щелочные: от процессов обезжиривания изделий, аммиачного травления, цинкатного цинкования;

- кислотные: от травления изделий, сернокислого меднения, никелирования, кислотного цинкования;

- циансодержащие: от процессов цианистого меднения, цинкования, серебрения;

- хромсодержащие: от процессов хромирования, пассивации, травления;

- фторсодержащие: от процессов травления;

- в некоторых процессах в состав электролитов в качестве буферной добавки входит борная кислота.

По классификации Всемирной организации здравоохранения сточные воды, загрязненные тяжелыми металлами, отнесены к наиболее опасной для живых организмов группе.

По шкале стресс-факторов они также занимают первое место (135) с большим отрывом опережая разливы нефти (75 баллов) и радиоактивные загрязнения (40 баллов).

Технологии очистки гальванических стоков

На «старых» заводах преобладает такой (устаревший) подход: все стоки, чаще всего включая хозфекальные и ливневые, объединяют, нейтрализуют известью и далее сливают в водоемы. Концентрации тяжелых металлов в стоках могут быть даже на уровне ПДК, но количество стоков таково, что суммарный сброс достигает огромных значений. Образующийся при «очистке» в огромных количествах известковый шлам вывозят на шламовые поля, где он подвергается воздействию атмосферных осадков и «фонит» тяжелыми металлами. Как следствие – 75% водоемов Европейкой части России в той или иной степени загрязнены тяжелыми металлами. «Методически правильным» способом очистки сточных вод является минимизация их количества. На новых заводах, построенных по современной технологии, это достигается применением многокаскадных промывных ванн и установок локальной очистки для каждого вида стока с возвратом очищенной воды и концентрата химреагентов в производство.

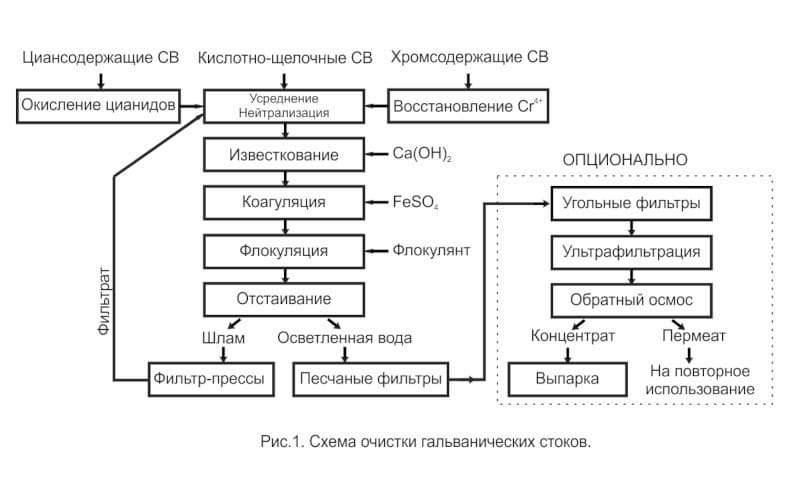

На старых заводах очистка различных групп сточных вод гальванического производства производится по схеме, изображенной на рис.1. Разумеется, хозфекальные и ливневые стоки необходимо отделять от производственных стоков и очищать отдельно.

Очистка циансодержащих сточных вод гальванических производств

Для окисления цианидов обычно используют раствор гипохлорита натрия (NaClO). Цианиды окисляются гипохлоритом натрия частично до углекислого газа и воды, но в основном до малотоксичных цианатов (соли циановой кислоты НNCO). Последние в водных растворах гидролизуются с образованием гидрокарбонатов и аммиака, а также образуют малорастворимые соединения с ионами тяжелых металлов и выпадают в осадок. Циансодержащий сток необходимо подщелачивать, т.к. реакция окисления цианидов активным хлором протекает с наибольшей скоростью в щелочной среде ( рН от 10,5 до 12,0 ). Кроме того, подщелачивание циансодержащего сброса до рН = 11,0 предотвращает возможность образования летучего цианистого водорода. Для подщелачивания до средней величины рН = 11,0 можно использовать часть сброса со щелочных ванн с максимальной остаточной концентрацией щелочи либо товарный гидроксид натрия. Доза активного хлора составляет от 2,73 до 3,18 мг на 1 мг цианида. Гарантией полного окисления цианидов является наличие в обработанной воде 2,0-3,0 мг/л остаточного активного хлора. Обезвреженный сток поступает на общую переработку кислотно-щелочных стоков.

Очистка хромсодержащих гальваностоков

Хромсодержащие гальванические стоки обрабатываются в две ступени:

- Восстановление шестивалентного хрома до трехвалентного.

- Осаждение трехвалентного хрома в виде гидроксида. Данная стадия выполняется в рамках очистки кислотно-щелочных стоков.

В качестве восстановителя обычно использую бисульфит натрия (NaHSO3). Скорость и полнота реакций восстановления CrVI до CrIII в большой мере зависят от величины рН реакционной смеси. Наибольшая скорость реакций восстановления достигается в кислой среде при рН 2,0-2,5. Учитывая, что средняя величина рН хромсодержащих СВ обычно несколько ниже этого значения, требуется подщелачивание. Для подщелачивания также можно использовать часть сброса с одной из щелочной ванн с максимальной остаточной концентрацией щелочи либо товарный гидроксид натрия. Значения необходимых доз бисульфита натрия в зависимости от концентраций CrVI и различных величин рН, определяются экспериментальным путем. Исходя из имеющейся практики восстановления CrVI до CrIII, необходимая доза бисульфита натрия (при концентрации CrVI до 10 мг/л и оптимальной величине рН 2,0-2,5) составляет 9,0-9,5 г NaHSO3 на 1 г CrVI. Обезвреженный сток поступает на общую переработку кислотно-щелочных стоков.

Нейтрализация гальваностоков и их очистка от ионов тяжелых металлов

Смешение обезвреженных цианистых и хромовых стоков с кислотно-щелочными стоками приводит к их взаимной нейтрализации. Практика комбинированной переработки трех основных потоков (цианистых, хромовых и кислотно-щелочных) сточных вод гальванического производства показывает, что величина рН усредненного стока имеет чаще всего значение слабокислое или нейтральное, значительно реже слабощелочное. Реальная величина рН усредненного стока является переменной, в зависимости от количества и состава поступающих в емкость-накопитель стоков. В зависимости от видов ионов ТМ, очистку стоков выполняют путем подщелачивания раствора до конечной величины рН в пределах 6,5-9,0. Учитывая качественный состав ТМ, присутствующих в стоках, для глубокой очистки требуется повышение величины рН раствора до величины 9,0-10,0. Наиболее широко распространенным реагентом используемым для подщелачивания при очистке от ТМ, является раствор известкового молока. Практика очистки СВ от ТМ показывает, что при совместном осаждении двух или нескольких ионов ТМ при одном и том же значении рН достигаются лучшие результаты, чем при осаждении каждого из ионов металлов в отдельности. Это явление называется соосаждением ТМ. Для ускорения осветления нейтрализованных cтоков рекомендуется проводить процесс в трехкамерном горизонтальном осветлителе, в первую камеру которого дозируется известь, во вторую – коагулянт (FeSO4 или FeCl3), в третью – флокулянт. Скоагулированный сток поступает в отстойник с тонкослойными модулями, где происходит его осветление. Осветленная вода подается на фильтры, а шлам – на обезвоживание на фильтр-прессах. Для гарантированной очистки жидких отходов до ПДК добавляются операции сорбции на активированном угле, ультрафильтрации и обратного осмоса. Если же в стоках присутствует бор, то обратный осмос является единственным эффективным методом его удаления. Пермеат обратного осмоса соответствует 2 категории воды для гальванических производств по ГОСТ 9.314.90, что позволяет применять его как оборотную воду для процессов приготовления электролитов и каскадных промывок. Концентрат обратного осмоса может быть подвергнут выпариванию до сухих солей, чтобы предотвратить их попадание в окружающую среду (технология «нулевого сброса»).

Принципиальные отличия современного и устаревшего технологических подходов к созданию систем очистки гальванических стоков

Существует 2 принципиально разных подхода к очистке гальванических стоков. Первый, традиционный и устаревший, заключается в том, чтобы слить все виды стоков, с разных процессов и стадий в одну большую емкость — «усреднитель» (который в действиетельности не усредняет) — и далее нейтрализовать и очистить получившуюся смесь (как правило «адскую» с точки зрения химии и сепарационно-очистительных технологий) до нормативный уровней, с тем, чтобы затем сбросить очищенный раствор в канализацию. Такой подход не только усложняет и удорожает очистку, но экономически крайне расточителен. На среднестатистическом гальваническом предприятии, работающем по технологиям и на оборудовании, оставшемся со времен Советского Союза, полезно используется около 30-40 % цветных металлов, 5-10% кислот и щелочей и только 2-3% воды. Также и многие вновь созданные гальванические производства не отличаются рациональностью в этом вопросе. Второй, современный, предлагает, во-первых, собирать стоки разного типа и обрабатывать их раздельно (потому что — это проще с химической и инженерной точек зрения, и, следовательно, дешевле, экономически эффективнее), во-вторых, проанализировать какие компоненты стоков могут быть рекуперированы и возвращены в технологические процессы (дорогостоящие соли тяжелых металлов, процессная вода, кислота, щелочь), что, помимо очевидных экономических выгод, делает производство также более дружественным экологически (сокращает или вовсе ликвидирует объемы жидких сбросов и их токсичность), и менее зависимым от наличия, доступности, стоимости мощностей внешних коммуникаций (что особенно важно в районах с ограниченной доступностью, например, водных ресурсов, что в свою очередь, не редкость уже и в средней полосе Росии в связи с агрессивной их эксплуатацией и ее наращиванием в последнее десятилетие). При рекуперации компонетов стока необходимость в очистных сооружениях общего стока может отпасть вовсе, или их размер и сложность (стоимость) сократиться в разы.

Раздельный сбор и обработка стоков: почему это необходимо делать

Раздельный сбор стоков стоит очень недорого, при этом позволяет существенно улучшить и оптимизировать работу всей линии обработки стоков, и даже (в ряде случаев) решить ряд критических проблем эксплуатации (даже в случаях, когда раздельная обаботка и/или рекуперация не планируется!).

- Раздельный сбор позволяет добиться корректного усреднения стоков, без которого все остальные дорогостоящие стадии очистки подвержены сбоям, затрудняют эксплуатацию, часто выходят из строя фильтрующие элементы, повышается частота сервисно-восстановительных работ. Подробнее о системах корректного усреднения на основе раздельного сбора различных видов стока можно прочитать ниже.

- Некоторые виды стоков могут быть рекуперированы: т.е. те или иные вещества возвращены в тех.процесс. Это не только экономит деньги производства на закупку основных реагентов, но и уменьшает количество загрязнений в обрабатываемом стоке и, в ряде случаев, объем стока: сокращаются капитальные и эксплуатационные затраты на основную линию очистки, уменьшается количество твердых и жидких отходов, а значит расходы на их утилизацию, и производство становится более экологичным.

- Целый ряд стоков (например, хромовые и циано-стоки) требуют предварительной специальной обработки перед подачей на усреднение в силу высокой токсичности и своих химических особенностей.

Корректное усреднение стоков

Усреднение стоков самая недорогая и, при этом, критическая стадия обработки гальванических стоков.В отсутствие корректного усреднения, состав раствора поступающего на осаждение нестабилен, соответственно, работа осаждения становится ненадежной, возникают проскоки, поступающие на последующие стадии обработки, — возникает «эффект домино».Коллеги из отрасли часто жалуются на некачественную работу, сбои, загрязнение поздних стадий обработки гальванического стока: фильтрации, обртаного осмоса, испарителей и т.д., в то время, как причина плохой работы всех этих систем во многих случаях кроется в некачественном усреднении и, как результат, нестабильности состава обрабатываемого раствора. Доминирующий в настоящий момент подход к усреднению: большая бочка, в которую сливаются все стоки, по мере их образования. Расчет объема такого усреднителя должен производится исходя из реальных режимов работы, и при качественном расчете объем его оказывается чрезвычайно велик в большинстве случаев. Но при росте объема резко растет стоимость (емкости, мешалок) и начинает сказываться дефицит свободного места для размещения большого резервуара. Поэтому в реальной практике все усреднители такой конструкции — недоразмерены и, как следствие, не усредняют сток качественно. Простой способ определить недоразмеренный усреднитель: если на Вашем производстве на нейтрализацию после усреднения подается то кислота, то щелочь, — значит усреднитель мал и не усредняет сток, иначе рН был бы стабилен и, следовательно, был бы либо кислым, либо щелочным (кислым, как правило), и необходимости в работе второго дозатора просто не было бы. Впрочем, даже если работает 1 дозатор — это не означает, что сток качественно усредняется (рН может колебаться, например в кислой зоне), но поочердная работа 2-х дозаторов однозначно свидетельствует о некорректном усреднении. Корректным подходом к усреднению является радельный сбор раздличных стоков с последующим смешением в заданной пропорции в малом усреднителе (который может срезу работать и как нейтрализатор). Стоимость такого решения крайне невелика (и заметно дешевле полноразмерного усреднителя первого типа в большинстве случаев) в сравнении оборудованием последующих стадий обработки. Дополнительными плюсами являются экономия реагентов на нейтрализацию и возможность произвести отдельную специальную обработку некоторых стоков, уменьшив размер общей линии очистки, и общее количество твердых и жидких отходов. В ряде случаев (хроматный и цианидные стоки, например) раздельная обработка — необходимость. В ряду случаев оправдан комбинированный подход: основные стоки, поступающие стабильно, направляются в емкостной усреднитель, а стоки периодического сброса собираются отдельно и подмешиваются в общий поток. Таким образом для каждого конкретного производства, исходя из режимов его рабты, необходимо корректно выбрать подход (объемное усреднение, смешением, или комбинированное) и рассчитать состав и размеры емкстного и насосного оборудования.

Качественная работа стадии усреднения решает 80% проблем на всех последующих стадиях обработки стока.

Осаждение тяжелых металлов: варианты исполнения

Классический вариант исполнения осаждения тяжелых металлов (на дно емксти) не всегда хорошо работает по целому ряду причин. При этом существуют альтернативные инженерные подходы, позволяющие во многих случаях добиваться существенно лучших результатов.

Традиционно, на гальванических линиях тяжелые металлы из стока осаждают в так называемых осветлителях: это вариант технологии, в котором хлопья осадка должны успеть укрупниться на столько, чтобы под собственной тяжестью осесть на дно соответсвующей емкости (камеры емкости). На самом деле более корректным решением для гальваники является осаждение во флотационных установках по двум причинам:

- Большинстов гальванических линий содержат стадию «обезжиривания», которая, на самом деле, отвечает за удаление не столько жира, сколько масла с поверхности деталей. Масло не расщепляется щелочью (поскольку это не сложные эфиры глицерина, как жиры, подверженные гидролизу в щелочной среде, а смесь заметно более инертных углеводородов), а переводится с поверхности деталей в объем объем «обезжиривающего» растовора в виде эммульсии с помощью ПАВ. Этот сток, соответственно, содержит много масла в виде эммульсии. В осветлителе масло эффективно не задерживается и может загрязнать рабочие элементы оборудования следующих стадий, приводя к их сбоям, останову, выходу из строя. При флотации же интенсифицируется процесс всплытия масла и удаление осадка и масел производится из всплывшей флотопены.

- 2. Флотация имеет меньшую тенденцию к просококу коллоидной взвеси осадка и загрязнению им последующих стадий и эффлюэнта стока в силу иного физического принципа удаления осадка, способствующего удалению в первую очередь как раз более легких частиц.

- Недостатком флотационных установок является большая стоимость в сравнении с осветлением, поэтому при реконструкции существующих систем стоит оценивать размер существующих проблем, которые предполагается решить заменой технологии в данной конкретной системе и стоимость альтернативных решений.

Фильтрация стока после осаждения: альтернативы

После осаждения тяжелых металлов, сток на выходе осветлителя или флотатора традиционно фильтруют, чтобы задержать оставшиеся во взвешенном сосотоянии частички осадка. Традиционно для этого используют недорогие песчанные фильтры. Однако это не самый эффективный и недежный способ фильтрации из предлагаемых современными технологиями. Песчанные фильтры не являются непроницаемым барьером для коллоидных частиц: загрузка фильтра задерживает опредленный процент коллоидов по адгезионному механизму, но эффективность процесса не равна 100% и тем ниже, чем выше скорость фильтрации. Снижение же скорости фильтрации ведет к увеличению размера фильтра, его стоимости, площади под установку, объема воды на собственные нужды, скорости промывки (требования к насосам) и т.д.: в реальных системах, выбор размера песчанного фильтра всега компромисс между качеством фильтрации и приемлемостью экономических, гидравлических, и прочих параметров фильтра. При этом, в отсутствие должного усреднения стока (часто встречающаяся проблема), а так же периодического или регулярного повыщения нагрузки на линию чистки стока, стадия осаждение начинает давать сбои, осадок не успевает сформироваться и осесть в должной степени, начинаются проскоки коллоидов, частиц осадка, а, иногда, и нескоагулировавших регентов на фильтры. Песчанный фильтр частично улавливает эти выбросы, но сам при этом начинает работать хуже: больше коллоидов на выходе, периодические проскоки осадка, более частые промывки (повышения потребления собственных нужд), «забивание» распредсистем и, как следствие, частые остановы и сервисные работы с разборкой и чисткой распределителей фильтров. При этом количество остаточного коллоида на выходе фильтров все равно увеличивается, что приводит к сбоям установок обратного осмоса и/или превышению ПДК по тяжелым металлам в стоке на сброс. Одним из решений проблемы является замена песчанных фильтров ультрафильтрацией — лучший вариант очистки от коллоидов. Ультрафильтрация позволяет полностью предотвратить вынос осадка из камеры осаждения, даже в случае сбоя в работе осветлителя/флотатора. Ультрафильтрация производит глубокую и стабильную очистку от коллоида вне зависмости от колебаний скорости потока, т.е., в том числе предотвратить вынос осажденных тяжелых металлов в сток. Стабильно низкий коллоидный индекс растовра после ультрафильтрации делает данную технологию идеальной предподготовкой для мембран обратного осмоса, обеспечвающий высокую стабильность работы обратного осмоса и длительный срок службы элементов (именно поэтому подавляющее большинстве крупных современных заводов обратного осмоса, промышленных и опреснительных, оснащены ультрафильтрацией: число осмотических мембранных элментов на них исчисляется сотнями и тысячами, и периодичность замены и минимизация сервисных работ (моек) очень сильно сказываются на стоимости эксплуатации и жизненного цикла завода). Если линия очистки стока включает обратный осмос или нанофильтрацию, ультрафильтрация практически незаменима для обеспечения стабильной и эффективной работы всей линии в целом.

Для сточных вод до недавнего времени ультрафильтрация имела ограниченную применимость в связи с проблемами полимерных ультрафильтрационных мембран (ограниченная хим стойкость, быстрая необратимая деградация, чувствительность к ряду загрязнений), а керамические элементы обладали высокой удельной стоимостью и решали не все проблемы хим.стойкости. Однако современные керамические мембраны не только преодолели проблемы хим стойккости, но и стали экономически привлекательной альтернатиовй полимерным решениям (в том числе за счет более простой конструкции систем и их эксплуатации). На данный момент специальная керамическая ультрафильтрация — лучший способ гарантировать стабильно высокое качество очистки стока, как в новых, так и в реконструируемых системах.

Очистка осветленного стока от «хвостов» тяжелых металлов

Традиционным способом очистки гальванических стокоов от солей тяжелых металлов является осаждение тяжелых металлов в процессе коагуляции. При этом часто остаточные концентрации тяжелых металлов на выходе осаждения превышают ПДК. Существует несколько способов решения данной проблемы.

- Анализ параметров работы и конструкции самой системы нейтрализации и осажденния, донастройка водно-химического режима и/или конструктивные доработки.

- Анализ качества усреднения перед осаждением (особенно, если превышения ПДК носят периодический характер).

- Применение дополнительных специализированных реагентов/сорбентов в процессе осаждения (особенно если превышение идет по одному-двум конкретным ионам).

- Анализ работы и исполнения системы фильтрации после осаждения: превышения ПДК может быть вызвано выносом/проскоком мелкодисперсного осадка через систему фильтрации.

- Улавливание ионов тяжелых металлов на выходе системы фильтрации.

- Далее мы обсудим именно пятый способ. Это может быть сделано 2-мя технологиями: мембранной и/или ионобменной (регенерируемые фильтры). И та и другая технология позволяют имеют свои сильные и слабые стороны, в некоторых случаях оптимальным вариантом является та или иная комбинация обеих. Поэтому выбор должен быть основан на анализе конкретной ситуации на объекте: объем стоков, их состав, состав оборудования выше по тех.цепочке и существующие в ней проблемы. Мембранная технология позволяет уловить ионы тяжелых металлов в небольшом объеме стока, сконцентрировать их и вернуть концентрат на вход стадии осаждения. Ионный же обмен улавливает в объеме загрузки все поливалентные ионы и потом смыть их с загрузки небольшим объемом расворов, тем самым также сконцентрировав тяжелые металлы (вместе с солями жесткости, если таковые присутсвовали в исходном растоворе. Дальше этот растовр может обрабатываться или вывозиться в завимости от объемов, остальной части технологии и т.п. Оба способа эффективны: выбор того или иного решения, его встраивания в общую технологическую цепочку не может быть произведен без анализа «контекста», увязывания работы этой стадии с работой других элементов системы.

Возврат ценных солей из стоков в технологический процесс: «закрытие» тех.процесса по солям тяжелых металлов

В нанесении гальванических покрытий используются дорогостоящие цветные металлы: хром, олово, никель, свинец, медь. При промывке изделий и замене растворов гальванических ванн часть солей этих металлов оказывается в стоках. Это двойная проблема: во-первых, потеря дорогостоящего материала, во-вторых, содержание солей таких металлов в сточных водах жестко регламентировано, следовательно, необходимо устанавливать станции очистки стоков. В ряде случаев вместо станции очистки стока можно установить систему извлечения из стока солей тяжелых металлов и их концентрирования с целью возврата в технологический процесс. Выгода двойная: снижение закупок дорогостоящих реагентов и снижение токсичности стока. Извлечь соли тяжелых металлов из растовора можно несколькоми способами, самыми удобными являются нанофильтрация и ионный обмен на правильно подобранных ионитах. Нанофильтрация позволяет отделить поливалентные ионы от моновалентных и сконцентрировать первые. На выходе процесса получается электролит с содержанием процессных солей, который можно долить в ванну, и потребность в добавлении сухих солей снижается, т.к. электролит уже содержит необходимые соли. Смесь анионов может ограничить применимость данного метода. В частности при нейтрализации серной кислотой гальваносток содержит много сульфат-ионов — двухзарядный анион будет также задерживаться мембраной при нанофильтрации (с натрием в качестве противоиона, например) и если предполагается последующая рециркуляция стока через осветлитель то будет возникать эффект концентрирования сульфатов, который необходимо принимать в расчет. Ионный обмен, с точки зрения доочистки стока, дает схожий результат, но в периодическом режиме: сначала идет накопление ионов на загрузке, а затем их смыв. Анионный состав раствора играет меньшую роль, по сравнению с нанофильтрацией, т.к. концентрирование анионов не происходит. В некоторых случаях целесообразно также использовать технологию селективного осаждения: этот метод, как правило, более капризен и трудоемок, чем первые два, но может дать в ряде случаев очень хороший экономический эффект. Даже из краткой информации приведенной выше видно, что выбор технологии и конфигурации системы рекуперации солей тяжелых металлов следует выбирать под конкретные условия и процессы каждого производства. Однако такие системы могут быть существенно более выгодны и эффективны, экономически и экологически , чем системы стандартные решения очистки промывных стоков и стоков замены раствора рабочих ванн » в лоб», т.к. могут замкнуть производственный цикл не только по воде, но и по самому дорогостоящему и, одновременно, токсичному сырью: солям тяжелых металлов.

Очистка отработанных кислот и щелочей для возврата в технологический процесс: минимизация нейтрализации стока

Большинство гальванических производств направляют отработанные растворы в усреднитель стока для последующей нейтрализации, концентрирования, упаривания, или вывоза. Обработка и концентрирование стоков — дорогостоящий процесс. Наша компания предлагает альтернативное, экономически и экологически эффективное решение проблемы, основанное на современных мембранных технологиях. Основная часть засоленного стока гальванических производств образуется при нейтрализации отработанных кислот и/или щелочей. Современные мембранные технологии позволяют произвести очистку отработанных кислот и щелочей, и сделать их пригодными для повторного использования в тех.процессах. Экономические выгоды такого решения:

- В разы сокращается количество стоков, следовательно, существенно снижаются издержки на приобретение и эксплуатацию линии обработки стоков.

- В разы сокращается потребление реагентов: как за счет повторного использования в основных технологических процессах, так и за счет меньшего объема нейтрализации и обработки стока.

- Кратное сокращение потребления электроэнергии (при использовании выпарных установок), или издержек на утилизацию отходов

Все это вместе приводит к снижению себестоимости продукции при строгом соответствии производства требованиям экологического законодательства. В ряде случаев количество стоков может сократиться на столько существенно (особенно в случае качественного концентрирования остаточного объема стоков), что самые дорогостоящие (в закупке и в эксплуатации) системы линии обработки стока — выпарные установки — могут быть полностью исключены.

Обратный осмос: причины нестабильной работы

Обратный осомос — давно известная, хорошо отработанная, эффективная технология деминерализации воды/концентрирования солей. Тем не менее, в гальванической индустрии нередки жалобы инженерных служб на нестабильную работу данных систем. Причина проста: обратный осмос, как и всякая технология, имеет свои сильные и слабые места, диапазон применимости, определенные требования и ограничения по качеству исходной воды. Поэтому стабильная и экономичная работа обратного осмоса зависит от качества проектирования всей системы обработки стока в целом, корректного применения данной технологии и качества ее реализации. Основные причины сбоев в работе, малых степеней конверсии и низкого качества фильтрата, частых химических моек, малых сроков службы мембранных элементов делятся на 2 группы: 1. Проблема не в самом обратном осмосе, а выше по технологической цепочке, на более ранних этапах обработки стока. Например, типичный сценарий: некачественное усреднение, сильные колебания состава стока на входе на стадию осаждения, как следствие, плохая работа осаждения, проскок взвешенных, тяжелых металлов, неосажденного коагулянта на вход фильтрации, проскок через нее (если это обычное «экономичное» решение — песчанные фильтры вместо более современной ультрафильтрации) — осаждение коагулянта, тяжелых металлов, коллоидов на поверхности мембран — снижение производительности, рост рабочего давления, срабатывание аварийных датчиков и останов, внеплановая хим.мойка. Или (если осмос был дешевый, датчиков и автоматики не было), рост перепада давления на мембранных элементах, их телескопирование и выход из строя. В такой ситуации первый логичный «порыв» — «свалить вину» на обратный осмос: именно он вышел из строя. Но если проанализировать изначальные причины, сбоя, то как видно в приведенном выше примере, обратный осмос не имеет к ним отношения. И ситация может быть исправлена и сбои предотвращены достаточно просто и недорого — доработкой системы усреднения. (подробнее про усреднени см. выше) 2. Обратный осмос давно и хорошо известная, широко распространенная технология. Поэтому многие компании без серьезной инженерной подготовки, производят установки: все «просто» насос, мембраны и трубы. Эта «простота» кажущаяся. Для того, чтобы установка обратного осмоса работала качественно и надежно она должна быть грамотно спроектирована и качественно исполнена (выбор материалов, элементная база, комплектация КИП, автоматика и т.п.). Пока речь идет о простых применениях, например доочистка питьевой воды, где и исходная воды достаточно чистая, и требования к очищенной воде невысоки — технология «прощает» ошибки. В случаях же сточных вод, где исходный водный раствор «тяжел», или применений с высокими требованиями к качеству воды на выходе, и/или производительности, и/или сроку службы мембран велики (например, энергетика, микроэлетроника, опреснение), конструкция и исполнение установки обратного осмоса, ее адаптация под конкретную задачу — становятся важными факторами успешного применния технологии. Ниши специалисты обладают более чем 20-ти летним опытом работы с обратноосмотической технологией: вы можете проконсультироваться по вашим задачам/проблемам с нашими технологами и инженерами (+ 7 495 15 00 483 , inbox@tis-m.ru).

Технологии «нулевого» сброса для гальванических производств. Глубокое концентрирование гальванических стоков после нейтрализации

Нейтрализованные стоки гальванических производств содержат большое количество солей. Сброс такого стока в канализацию, на рельеф, или в рыбо-хозяйственные водоемы запрещен. Упаривание, или вывоз на специальные полигоны всего объема таких стоков очень дорог. Поэтому многие предприятия засоленный сток предварительно концентрируют. Традиционно применяемые для этого баромембранные установки (обратного осмоса) ограниченно эффективны:

- Позволяют сократить объем стока в несколько раз;

- Получить солевой концентрат 20-40 г/кг.

Предлагаемые нашей компанией для решения этой задачи передовые комбинированные мембранные установки, сочетающие баро-мембранные, и электро-мембранные процессы позволяют:

- Сократить объем стока 20-50 раз.

- Получить солевой концентрат 80-150 г/кг.

Выгоды применения комбинированной технологии:

- Сокращает затраты на упаривание, или вывоз стока в несколько раз по сравнению с традиционными баромембранными системами.

- Работает на низких давлениях

Такие комбинированные решения позволяют во многих случаях либо полностью исключить термические стадии (упаривание и кристаллизацию), либо уменьшить мощность и стоимость этих систем в несколько раз и гарантировать их стабильную работу (вследствие однородности солевого состава на входе).

Целесообразность применения деминерализованной или умягченной воды при промывке изделий

При использовании устревших способов работы с гальваническим стоком: в отсутсвие глубокой очистки, концентрирования, рекуперации. Вопрос качества воды в промывных ваннах определлся сугубо требованиями основной технологии. Но при концентрировании, рекуперации, рециркуляции стока в нем концентрируются не только основные компоненты растова, но также и соли поступившие с промывочной водой. Некоторые из этих солей могут представлять большую проблему: например, присутствие солей жескости может существенно ограничить возможную степень концентрирования и спектр применимых методов. В то же время умягчение или деминерализация исходной воды перед подачей в промывные ванны, как правило, никаких трудностей не представляет. То же касается реагентов, применяемых при нейтрализации: на многих предприятиях применяется серная кислота только потому, что она дешевле в закупке. А последствия с точки зрения технологий обработки стока, возникающие ограничения, проблемы и стоимость их решения для предприятия не оцениваются. В большинстве случаев, при рачительном подходе к расходованию реагентов и учете последствий по всей технологической цепочке, более дорогие кислоты оказываются предприятию более выгодны экономически и по капитальным и по эксплуатационным затратам.

Чем занимается наша организация применительно к гальваностокам

Наши специалисты готовы проанализировать возможные современные схемы обращения с гальваностоком на Вашем производстве, выполнить расчет системы и экономического эффекта от ее внедрения, возможность и целесообразность создания замкнутой или полузамкнутой системы, предложить различные варианты реконструкции существующих или создания новых очистных сооружений гальваничекого стока, обеспечивающих современные стандарты экологичности и реурсоэффективности производства. Если Вы хотите проконсультироваться относительно принципиальных возможностей Вашего производства по рекуперации рабочих электролитов, закрытия производственного цикла по солям цветных металлов, сокращения/устранения жидкого сброса и т.п. — свяжитесь с нашими специалистами: это бесплатно.+7 495 15 00 483inbox@tis-m.ru

Источник https://rcycle.net/stochnye-vody/zhelezo-ochistka-i-dopustimaya-kontsentratsiya

Источник https://diasel.ru/article/ochistka-vody-ot-tyazhelyh-metallov/

Источник https://tis-m.ru/los-lokalnye-ochistnye-sooruzhenija/nejtralizacija-ochistka-koncentrirovanie-pererabotka-galvanicheskih-stokov/