Обзор станков для изготовления блоков и нюансы работы

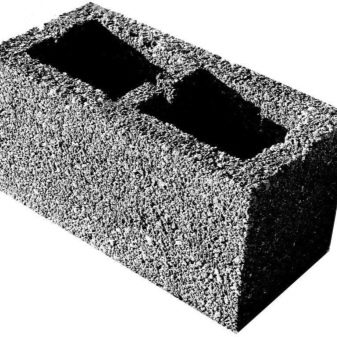

Шлакоблок – востребованный в строительстве материал, с помощью которого возводят различные здания, сооружения. Его изготавливают из цемента и наполнителей, чтобы добиться высокой прочности и продлить срок службы. Ускорить производство шлакоблоков и других видов искусственных камней позволяет специальное оборудование – станок. Стоит подробнее рассмотреть особенности подобных установок.

Общее описание

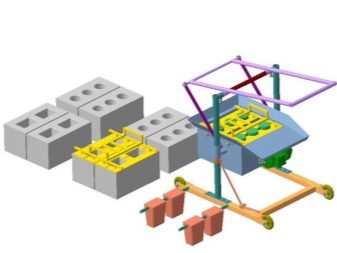

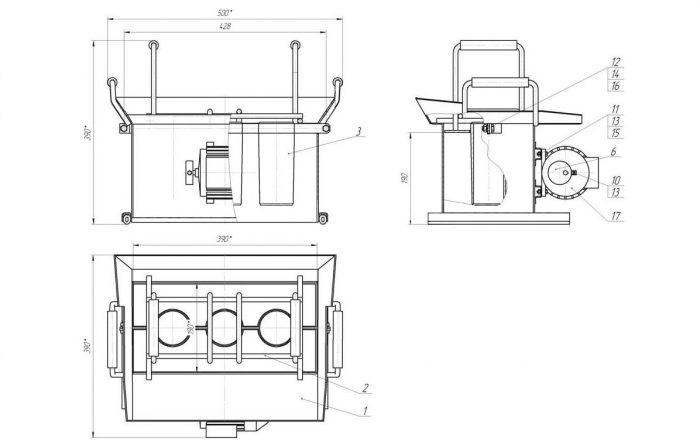

Вибростанок для производства строительных блоков – специальная установка, предназначенная для автоматизации процедуры изготовления искусственного материала, который впоследствии будет использован для строительства зданий и сооружений. Конструкция стандартного станка включает:

- корпус;

- пресс-матрицу;

- пустотообразователь;

- двигатель электрического типа.

Пресс-матрицу обычно выполняют из листового металла, поверхность которого дополнительно обработана антикоррозийными составами. Пустотообразователь – тоже форма, выполненная в форме конуса. Такое исполнение упрощает эксплуатацию оборудования и позволяет без труда снять форму с блока.

Производители используют мощные двигатели, которые отвечают за запуск габаритного оборудования и его продолжительную работу. Станки для получения блоков подходят для установки как на производстве, так и в частных мастерских. С их помощью, помимо шлакоблоков, удастся сформировать:

- керамзитоблок;

- теплоблок;

- полистиролбетон;

- арболит;

- бетонный блок для фундамента;

- тротуарную плитку;

- плитку для парковки.

И это далеко не полный перечень возможных материалов, доступных для производства на обычном станке.

Агрегат для производства блоков – специальный вид техники, необходимой для организации эффективного и бесперебойного строительного процесса.

Станки для производства блоков отличаются габаритами, конструкцией, характеристиками и другими параметрами. Производители регулярно выпускают новые модели, из-за чего возникает необходимость организации определенной классификации оборудования.

Ручные

Самый простой тип станков, которые подходят для использования в домашних условиях. Интересно, что это также самая обширная категория с большим выбором устройств от разных производителей. Преимущества мини-станков:

- компактные размеры;

- удобство использования;

- бюджетная цена.

Небольшие габариты делают возможной установку оборудования даже на маленькой площади и упрощают транспортировку. Средняя мощность двигателя, используемого в конструкции таких станков, составляет 200 Вт. За час удается изготовить до 25 единиц пустотелых блоков.

Стоимость ручного станка лежит в пределах от 5500 до 8000 рублей, поэтому позволить такую установку могут владельцы небольших мастерских. Существуют и более дорогие модели, оснащенные матрицами для производства блоков разных видов.

Главное преимущество ручного станка в том, что его без труда можно сделать своими руками. Однако такие установки будут обладать низкой производительностью и потребуют много времени и сил для изготовления блоков.

Полумеханизированные

Агрегаты для использования в домашних условиях и на производстве. Отличием полумеханизированных станков от ручных являются внушительные размеры, которые потребуют большой площадки для установки. Конструкция включает:

- рычажный механизм;

- матрицу;

- корпус;

- электродвигатель.

Матрица делает возможным транспортировку готовых изделий на пол, поэтому станочным изделиям нужно много места, чтобы было, куда перекладывать блоки. Средняя цена оборудования составляет 25 000—13 3000 рублей, точная стоимость определяется в зависимости от числа установленных матриц. Подобные установки способны производить от 30 до 60 блоков за час.

Увеличенной мощности

Подобное оборудование обладает высокой производительностью, за что ценится в строительстве. Принцип работы такой же, как у моделей полумеханического типа, отличием является двигатель высокой мощности, который установлен в конструкцию. Такое решение позволило увеличить выпуск изделий и ускорить процесс изготовления блоков.

Дополнительные элементы конструкции:

- корпус;

- прижимная крышка;

- рычаги и механизмы.

Средний вес станка достигает 220 кг. Оборудование габаритное, поэтому требует больших площадей для размещения. Для организации эффективной работы установки потребуется доступ к напряжению в 380 В. Средняя цена за станок достигает 60 тыс. рублей и может меняться исходя из комплектации.

Автоматизированные

Дополнительно делятся на полуавтоматические и полностью автоматизированные станки. Сначала стоит рассмотреть особенности первой подгруппы. Конструкция полуавтоматических станков может быть оборудована разными матрицами, выбор которых определяет тип производимых материалов. На подобной установке можно изготовить:

- шлакоблоки;

- бордюры;

- тротуарную плитку;

- композит.

Важный элемент станка – прижимная часть, от которой зависит производительность установки в целом. Поэтому при выборе модели стоит обратить внимание на те, у которых прижимная часть усилена.

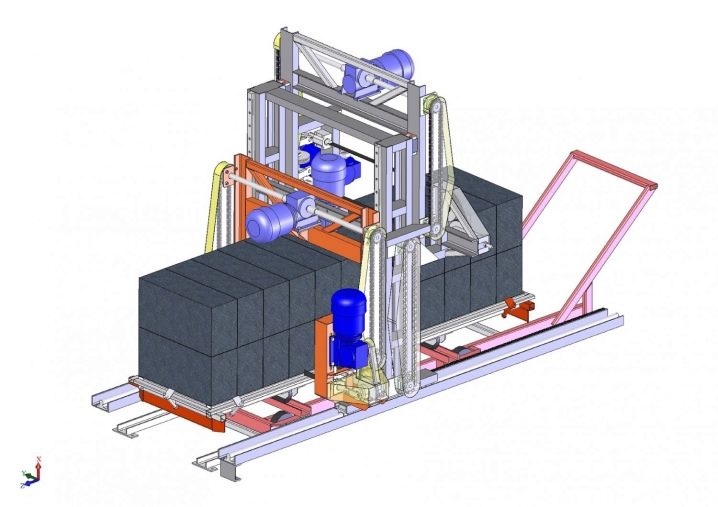

Автоматизированные устройства – второй подвид станков, представляющих собой стационарное оборудование высокой производительности. Средняя цена за подобную установку достигает 400 тыс. рублей. Для монтажа станков потребуется отдельная территория, а также место, где будут храниться готовые блоки.

Характеристики автоматизированных станков:

- регулировка выпуска продукции в зависимости от спроса;

- средний объем изделий – от 360 до 850 штук;

- интервал работы виброуплотнителя – 25 секунд;

- мощность двигателя – 5,2 кВт;

- вес станка – 800 кг.

Оборудование в разы ускоряет процесс производства блоков, поэтому используется в основном на предприятиях, где требуется изготовление больших объемов строительных материалов. Принцип работы станка довольно прост. Конструкция содержит бункер, куда оператор выливает раствор, что тут же перемещается в форму через предусмотренный схемой дозатор.

Автоматизированные станки используют для получения строительных материалов высокого качества, которые соответствуют установленным государственными стандартами характеристикам. Выпуск дефектной продукции невозможен, что делает оборудование привлекательным для малого и среднего бизнеса.

Отслеживать и регулировать работу габаритного оборудования должно не менее 3 человек: оператор и 2 рабочих. Первый контролирует процесс изготовления блоков, остальные вывозят полуфабрикаты на просушку.

Популярные производители

Рынок строительного оборудования представлен большим разнообразием станков для производства блоков. Среди популярных производителей стоит отметить компании:

- Delay Bloki;

- ООО «Азия Контракт»;

- ООО «Сибирский монолит»;

- ООО «Станлайн»;

- ООО «Стройтехнологии».

Производители регулярно обновляют и совершенствуют ассортимент, предлагая качественное оборудование с высокими эксплуатационными характеристиками. Наличие широкого модельного ряда станков для изготовления блоков порой приводит в ступор, и не сразу удается подобрать подходящую модель. Поэтому при покупке установки стоит учитывать ниже перечисленные критерии.

- Потребности покупателя. Это первое, на что нужно обратить внимание, чтобы сузить круг поиска. От предпочтений будут зависеть размеры станка, характеристики и способ управления. Например, для дома лучшим решением станет ручная установка небольших размеров, способная поместиться в маленьком помещении.

- Мощность двигателя. От него напрямую зависит производительность оборудования. Чем выше показатель, тем лучше. Но при этом установки максимальной мощности подходят для использования в цехах или на предприятии.

- Количество матриц. Определяют число блоков, которое станок будет способен изготовить за час.

- Габариты и вес. Для домашнего использования стоит приобрести компактные установки, которые не потребуют много места. Производства, где происходит работа с большими объемами материалов, нуждаются в габаритных агрегатах.

- Стоимость. Не рекомендуется сразу смотреть только на дорогие модели. Бюджетные варианты тоже могут быть полезны, если не планируется профессиональное использование станка.

- Комплектация. От этого зависит функциональность установки. Чем больше комплектующих, тем больше задач будет способно выполнить оборудование.

- Конструкция. Здесь стоит обратить внимание на материал элементов, из которых собран станок. От этого зависят срок службы и точность выполнения задач оборудования.

Дополнительно рекомендуют смотреть на производителя и читать отзывы. Учет перечисленных факторов поможет выбрать оборудование с удовлетворяющими потребность пользователя характеристиками.

Особенности эксплуатации

Работа станков для производства шлакоблока осуществляется по единому принципу:

- форму, предусмотренную конструкцией, заливают раствором полужидкой консистенции, чтобы блок после дал небольшую усадку, а затем накрывают сверху крышкой;

- в течение 10–15 секунд работает электродвигатель, обеспечивая необходимое виброуплотнение смеси;

- формы снимают с помощью рычагов или вручную, если речь идет о компактных станках, и оставляют готовые блоки на месте.

По истечении определенного срока, установленного нормативами, блоки перемещают на склад или сразу на стройку. Работа со станками по производству блоков требует ответственного подхода и соблюдения правил техники безопасности.

- Перед запуском станка рекомендуется тщательно проверить целостность установки. При наличии дефектов, поломок или серьезных неисправностей стоит отложить на время использование оборудования и обратиться за ремонтом.

- До производства блоков следует тщательно изучить инструкцию, предусмотренную комплектом. В ней подробно прописывают нюансы запуска техники и изготовления строительных материалов.

- Работа на станке сопровождается риском получения травм. Чтобы этого не произошло, необходимо позаботиться о средствах индивидуальной защиты, перчатках.

- Если во время производства блоков станок начал издавать подозрительные звуки, стоит прекратить процесс и провести диагностику оборудования.

Станок для изготовления блоков – популярное оборудование на любой строительной площадке или в производственном цеху. Наличие подобной установки обеспечивает возможность непрекращающейся штамповки строительных материалов высокого качества.

Станок для изготовления блоков: простое устройство или виброустановка?

Сегодня строительный рынок нельзя упрекнуть в недостаточно широком ассортименте материалов: купить можно практически все и вся. Поэтому при возникновении планов о сооружении собственного дома не приходится долго ломать голову о том, из чего строить жилье. Но есть проблема: такие масштабные работы обещают обойтись очень дорого, и это обстоятельство вряд ли кого-то радует. Однако есть выход из положения, это самостоятельное производство материала. Речь идет о шлакоблоках, которые имеют одно большое преимущество перед своими «коллегами»: можно относительно легко сделать станок для изготовления таких кирпичей в домашних условиях. Этот плюс — шанс значительно удешевить расходы на будущий дом.

Особенности стенового материала

Один из секретов популярности шлакоблоков — их низкая себестоимость. Причина тому — возможность использовать при изготовлении продукции отходы металлургического производства и другие наполнители, добыть которые легко.

Добавки

Помимо портландцемента и песка в состав шлакоблоков может входить:

- древесная щепа;

- гипс;

- гранитная крошка;

- керамзит;

- кирпичный бой;

- мелкофракционный гравий;

- пепел;

- перлит;

- стеклянный бой;

- хвоя;

- шлаки;

- щебеночный отсев.

Пропорции при замешивании раствора зависят лишь от выбранного сырья — от состава наполнителей. Обязательное требование — достаточная густота, невозможность растекания смеси. Марка цемента играет важную роль: она должна быть довольно высокой — как минимум М400.

Чтобы улучшить эксплуатационные характеристики, иногда добавляют пластификаторы: обычно на один блок берут 5 граммов. Этот компонент обеспечивает морозостойкость, прочность, улучшает показатели водонепроницаемости.

Пропорции

Универсального «шлакового» состава не существует. Каждый мастер-кустарь, довольно давно изготавливающий шлакоблоки, имеет свое, проверенное временем, соотношение компонентов. Если говорить о промышленном производстве, то там используют следующий рецепт:

- доменный шлак — 7 частей;

- крупнозернистый песок — 2;

- портландцемент — 1,5;

- вода — 1,5-3.

Для получения цветных шлакоблоков в раствор дополнительно вводят мел либо красный растолченный кирпич. Могут возникнуть вопросы насчет количества воды. Жидкости нужно столько, чтобы смесь не растекалась. Тут все просто — нужен тест. Чтобы убедиться в идеальной консистенции, горсть приготовленного раствора бросают на землю. Правильная смесь должна рассыпаться. Если ее собрать, а потом сжать в кулаке, она обязана снова стать плотным комком.

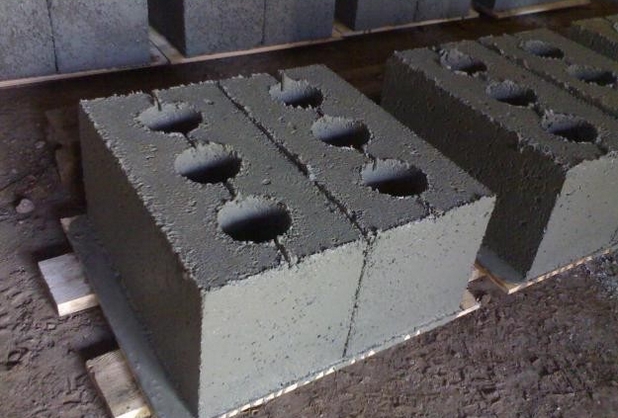

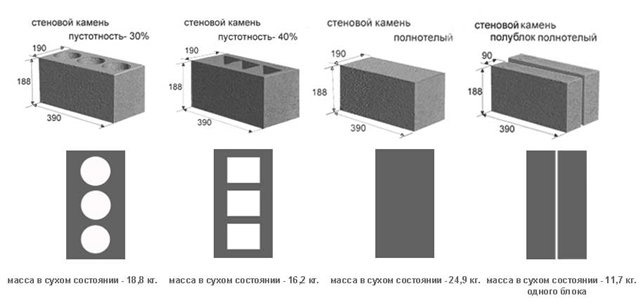

Сделанный самостоятельно, станок для изготовления блоков дает возможность производить разные шлакобетонные кирпичи:

- Полнотелые изделия. Их достоинство — максимальный запас прочности. Недостаток — невысокие теплоизоляционные качества.

- Пустотелые блоки. Они достаточно хорошо сохраняют тепло, имеют приличные звукоизоляционные характеристики. Чтобы обеспечить материалу необходимый уровень прочности, объем полостей должен составлять 1/3 от общего объема.

Превышение этой доли не гарантирует надежности шлакоблоков, если из них планируют возводить несущие стены. Для межкомнатных перегородок, а также в качестве облицовочного материала можно использовать продукцию, имеющую большую пустотность — 40%.

Габариты самодельной продукции могут быть любыми. Некоторые останавливаются на стандартных размерах — 190х188х390 мм, однако многие решают использовать кратные величины — 200х200х400 мм. Причина — возможность упростить сопряжение с другими элементами возводимого здания.

Характеристики

Они могут немного отличаться. Качество зависит от способа изготовления, от тех отходов, которые используют в роли наполнителей. Однако любому материалу присущи общие характеристики.

- Вес. Масса пустотелого блока — 18-23 кг, полнотелого шлакобетонного камня — 25-28 кг. Есть полублоки (90х188х390 и 120х188х390 мм), они затягивают на 10-13 кг.

- Коэффициент теплопроводности. Здесь свойства стенового материала больше зависят от вида наполнителей, однако показатели шлакоблоков относят к самым низким: 0,27-0,65 Вт/м*К.

- Плотность и прочность на сжатие. Первый показатель зависит от свойств наполнителей и может составлять 750-1455 кг/м 3 . Марки шлакобетона — М35-М150. Цифра означает килограммы, давление которых приводит к полному разрушению образца.

- Срок эксплуатации — 30 лет (кустарное производство), 100 лет (промышленное изготовление). На долговечность материала влияет климатическая зона, в которой находится здание.

- Экологичность. В этой «номинации» шлакоблоки находятся в конце списка, так как отходы металлургического производства не дают надежды на безопасность продукции. По этой причине их рекомендуют использовать только для строительства хозяйственных объектов или гаражей.

Несмотря на последний пункт, заводские шлакоблоки остаются очень востребованным стройматериалом в малоэтажном строительстве. Из них возводят не только стены: некоторые выбирают эти камни для строительства фундамента. Однако самодельные кирпичи совершенно не подходят для этой ответственной роли. Зато есть шанс получить изделия без особо опасных компонентов.

Плюсы и минусы самодельных блоков

Прежде чем решиться самостоятельно собрать станок для изготовления блоков, необходимо познакомиться с их достоинствами и недостатками, чтобы понять, принесет ли плоды эта затея. Собственное производство дает шанс:

- получить материал, обладающий замечательными звуко- и теплоизоляционными характеристиками;

- изготовить достаточно габаритные блоки, у которых, как говорят строители, довольно небольшой вес;

- удешевить строительство, так как самостоятельно сделанные шлакоблоки обходятся гораздо дешевле, чем заводские;

- упростить, ускорить строительные работы, потому что материал сравнительно легко резать, а стены из-за легкого веса можно возводить быстро.

Самая привлекательная черта самодельных блоков — возможность экономии. Если приводить средние цифры, то из одного мешка цемента получается примерно 36 шлакобетонных кирпичей. Слабые стороны у самостоятельно произведенных блоков тоже есть. Это:

- недолговечность, так как срок эксплуатации здания из кустарного материала составляет около 30 лет;

- не слишком впечатляющий запас прочности, он не позволяет возвести конструкцию выше 2 этажей;

- большой риск разрушения материала во время погрузки или транспортировки;

- возможное растрескивание шлакоблочного массива при усадке здания;

- большое водопоглощение, требующее гидроизоляции;

- непривлекательность стен.

Невысокие показатели прочности — причина, из-за которой строить надежные конструкции «на века» из самодельного шлакобетона не рекомендуют. Домашнее производство имеет один, но существенный недостаток. Элементарный станок для изготовления блоков не дает возможности в точности следовать технологии, так как процедуру пропаривания, гарантирующую необходимую температуру и насыщение влагой, мастерам-кустарям приходится пропускать.

Из-за не слишком привлекательного внешнего вида, неравнодушия к влаге таких сооружений им необходима облицовка. Но эти минусы не останавливают застройщиков, которых привлекает возможность сэкономить, но сравнительно быстро получить небольшой дом либо надежную хозяйственную постройку.

Ручное изготовление блоков

Если не планируется масштабное строительство, а материал нужен для небольшой хозяйственной постройки, то вполне можно обойтись «малой кровью» — изготовлением простых форм для шлакобетонных кирпичей.

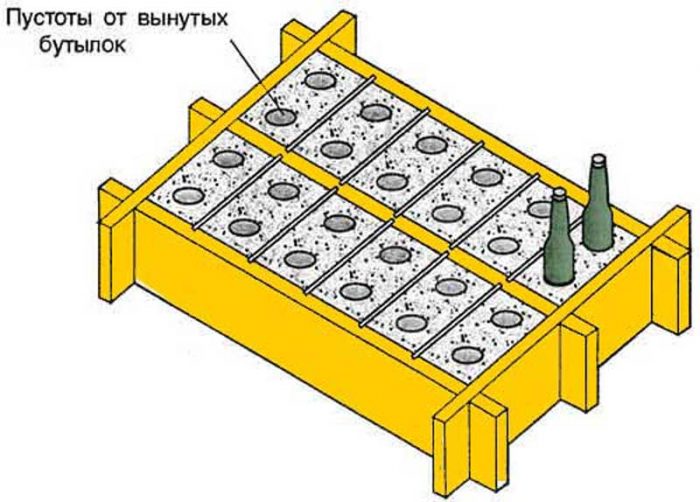

Для стен самодельной конструкции целесообразнее использовать листовой металл или дерево, но только качественно обработанное, отшлифованное. Размеры выбирают сами мастера, но проще все же остановиться на более удобных — 200х200х400 мм. Чтобы получить пустотелую продукцию, используют бутылки (например, из-под шампанского). Другой вариант — цилиндры из металла. Диаметр их не менее 80 мм. Сам процесс выглядит так:

- Сначала собирают разборную матрицу, состоящую из нескольких ячеек. Внутрь устанавливают бутылки — по 3 на каждый шлакоблок.

- Внутренние стороны готовой конструкции для заготовок промазывают машинным маслом, не забывают обработать им и бутылки.

- Готовят мягкий (имеющий повышенное содержание воды) раствор, который сразу же заливают в формы. Поверхности разравнивают, излишки смеси удаляют, затем закрывают пленкой.

- После того как смесь схватится (через несколько часов — 5-6), достают бутылки, а блоки не трогают: их снова укрывают полиэтиленовой пленкой, оставляют набирать прочность еще на сутки.

- Форму разбирают, а блоки переносят в проветриваемое помещение, либо под навес, где укладывают невысокими штабелями на ровной поверхности. Либо оставляют на открытом воздухе, если позволяет погода.

Оптимальна температура выше +20°, а также максимально высокая влажность. Шлакоблоки доходят до кондиции месяц. После этого материал можно считать готовым для строительных работ.

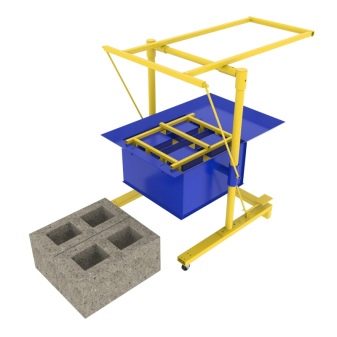

Самодельный станок для изготовления блоков

Это устройство даст возможность получать более надежные строительные материалы, а также ускорить сам процесс производства. Сборка его не обещает особых трудностей при изготовлении, однако такое оборудование будет в состоянии поспорить даже с заводскими аналогами.

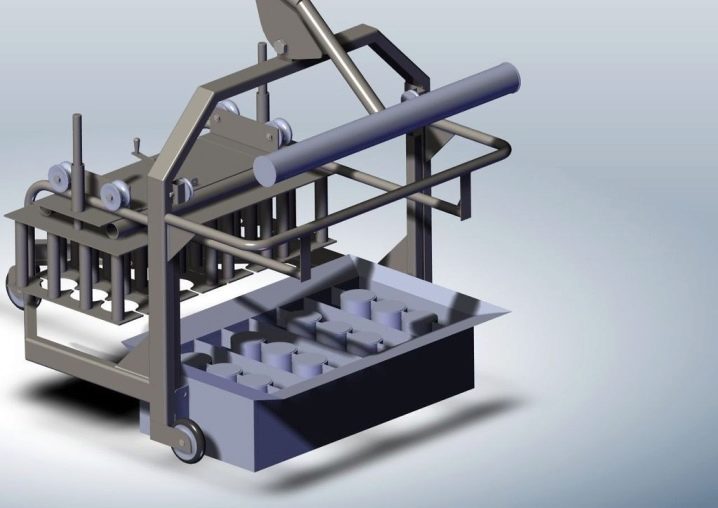

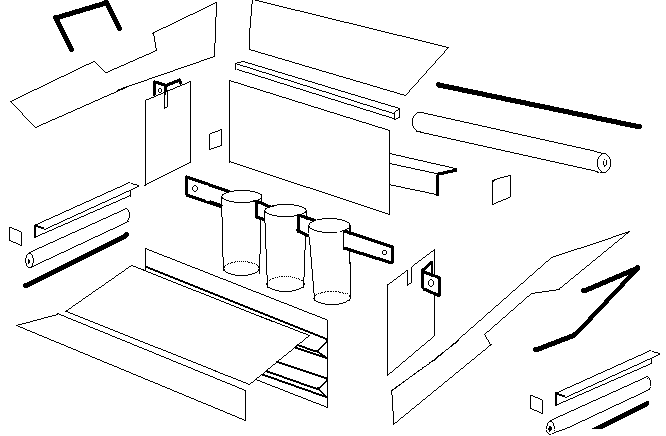

Самый элементарный вариант вибропрессовочного станка состоит из матрицы, ручного пресса и вибратора. Чтобы минимизировать физические нагрузки, «давилку» легко усовершенствовать — применить рычажную систему.

Материалы, инструменты

Чтобы собрать станок для изготовления блоков, необходимо подготовить и/или приобрести:

- листовой металл, минимальная толщина — 3 мм;

- трубы для пустот, диаметр — от 8 до 10 мм;

- швеллера, полосы металла (3 мм);

- электродвигатель (до 1 кВт);

- болгарку, диск для металла;

- сварочный аппарат;

- слесарный инструмент;

- тиски;

- шплинты;

- крепеж: болты, гайки, шайбы.

Размеры и форму матрицы выбирают самостоятельно, так как эти параметры зависят лишь от масштабов производства блоков.

Как делают оборудование?

Изготовление самодельного вибропрессовочного станка происходит по такому сценарию:

- Из листового металла болгаркой вырезают заготовки для стенок формы, а также для внутренних перегородок. К высоте прибавляют лишние 50 мм, они будут необходимы для трамбовки бетона.

- Трубу режут на такое количество отрезков, сколько необходимо для пустот всех кирпичей, изготавливаемых одновременно. Каждый из них должен иметь по три отверстия. Длина каждого элемента меньше высоты матрицы: разница составляет 3-5 мм.

- Цилиндрические отрезки превращают в конусные. Трубы сначала разрезают до середины, затем обжимают заготовки в тисках. Теперь черед сварочных работ: это соединение сторон обжатых труб, глухое заваривание элементов с двух сторон.

- Следующий шаг — соединение каждых трех заготовок металлическими пластинами. Затем добавляют с обоих краев «трубчатого» ряда по пластине для крепления к стенкам. В них делают отверстия для фиксации к проушинам.

- Посередине каждого отсека делают пропилы. С внешней стороны формы приваривают проушины. Они дают возможность временного крепления труб для получения пустот. В этом случае, убрав цилиндры, можно делать полнотелые шлакобетонные блоки.

- Сваркой снаружи длинной (либо поперечной, это зависит от размеров станка) стенки приваривают четыре болта для фиксации электродвигателя-вибратора. Сверху приваривают металлический фартук, а по краям — лопасти.

- Из толстой пластины делают пресс с ручками и отверстиями для труб-ограничителей. Диаметр их немного больше, чем у труб: пресс должен опускаться вглубь матрицы на 50-60 мм, но не более.

- Монтируют двигатель. На вал приваривают эксцентрики. Это болты, которые фиксируют параллельно валу, оставляя место для гаек. Оси крепежей должны совпадать. На болты накручивают гайки, они дадут возможность изменять силу и частоту вибрации.

- Станок чистят, полируют, грунтуют, сушат, потом окрашивают. Последние необходимые операции — шплинтование (стопорение) резьбовых соединений, заземление электрической части.

Производительность

Этот агрегат не сможет гарантировать больших объемов продукции, однако и цели такой в домашнем хозяйстве обычно не ставят. Говорят, что работая вдвоем с матрицей на несколько шлакобетонных блоков, за день можно изготовить десятки камней. Тут цифры очень разнятся, поэтому приводить их в качестве примера не имеет смысла.

Чтобы несколько усовершенствовать станок для изготовления блоков, для придавливания пресса добавляют элементарную рычажную систему. Для мобильности к несущей раме установки приваривают колесики.

Как делать шлакоблоки?

Приготовить раствор можно по рекомендациям, которые были приведены в начале статьи. Однако большой необходимости у мастеров, которые знакомы со смесью не понаслышке, в строгом следовании рецепту нет. Модифицировать его можно, исходя из собственного опыта, предпочтений.

Главное условие для получения оптимальной смеси — обеспечение необходимой вязкости. Ее легко определить: тот раствор, который в комке хорошо держит форму, уже считается подходящим. В этом случае единственная возможность изготовить качественный раствор — использование бетономешалки. Она позволит получить однородную смесь даже при наличии таких крупнофракционных наполнителей.

Перед заливкой форму также обязательно смазывают машинным маслом. Залив раствор, на него надавливают прессом. В это же время включают оборудование. Уплотнение раствора происходит через 10-20 секунд после запуска, поэтому двигатель выключают, в матрицу добавляют смесь, затем процедуру повторяют. Выключают на этот раз вибратор только в тот момент, когда прижимная пластина опустится до труб-ограничителей.

Достают шлакобетонные блоки из матрицы спустя 1-3 суток, оптимальный срок выбирают в зависимости от погодных условий. Затем материал вынимают из форм, выкладывают для просушки на абсолютно ровную горизонтальную поверхность, укрывают пленкой из полиэтилена. Используют самодельный материал спустя месяц, но не раньше.

Сделать станок для изготовления блоков достаточно легко, если есть все инструменты, материалы и «завалявшийся» двигатель. Но не стоит ожидать от получившихся блоков чудес, так как заводские шлакобетонные камни, изготовленные по всем правилам, легко «заткнут за пояс» самодельных конкурентов. Промышленные изделия получаются почти в 2 раза качественнее «доморощенных».

Перед принятием окончательного решения о целесообразности создания подобной установки лучше увидеть каждый этап изготовления такого оборудования. Поэтому заодно можно познакомиться с одним из вариантов самодельного станка:

Виды станков для изготовления пескоблоков и что еще нужно для производства?

Процесс изготовления пескоблоков довольно прост, не требуются дорогие составляющие.

Такое небольшое производство можно организовать даже на придомовой территории и при этом получать прибыль, реализуя на рынке стеновые блоки малыми партиями.

В качестве рабочей смеси пескоблоков используют связующее вещество цемент, песок, красители и воду.

Для изготовления пескоблока чаще всего используют ручные, механические или автоматические вибропрессующие линии. Смесь размещают по специализированным формам, в которых она вирируется, потом спрессовывается. Полученные пескоблоки выдерживают в течение 50 суток, после чего материал может использоваться для строительства стен, фундаментов и перестенков.

Типы оборудования

Несмотря на то, что линии по производству пескоблоков имеют общую технологию, они все же отличаются между собой по:

- производственной мощности;

- уровню автоматизации;

- габаритам;

- весу;

- стоимостью комплекта оборудования.

Базовая комплектация производственной автоматической линии по выпуску пескоблоков состоит из:

- бетономешалки;

- станка или вибропресса;

- эстакады для блоков;

- панели управления.

Дополнительно линию оснащают разнообразными дозаторами, для оптимизации процесса загрузки смеси и матрицами, чтобы изготавливать разные типоразмеры пескоблоков.

Вибростанок

Это основное оборудование, устанавливаемое на производственной линии, которая используется для выпуска пескоблоков.

Для более эффективной работы для изготовления больших объемов стенового материала, устанавливают не простой станок-матрицу, а укомплектованный вибропрессом.

В этом случае производительность установки выше, а трудозатраты ниже, что позволяет заказчику быстро окупить средства вложенные в приобретение оборудования.

Что собой представляет?

Это механическое устройство, которое предназначено для изготовления различных видов изделий из бетона методом вибропрессования:

- пескобетонных блоков;

- тротуарной плитки;

- бордюрного камня;

- различных форм и размеров стеновых материалов.

Вибропресс состоит из:

- корпуса с амортизаторами;

- вибратором;

- матрицей с механическим подъемом;

- электровыключателем.

Они бывают 3-х видов: ручные, стационарные и шагающие.

- Ручной станок, предназначен для производства пескоблоков малой производительности до 40 штук в час, ограниченных по формам, в основном для бытового применения.

- Стационарный станок — для производственных линий большой мощности, устанавливается постоянно в цеху на прочном фундаменте, способны выпускать различные модификации бетонных изделий с производительностью свыше 150 штук в час. При этом все изделия имеют высокие производственные характеристики.

- Шагающий вибропресс — особый вид станка, способный изготавливать несколько модификаций бетонных изделий с производительностью более 150 штук в час, в том числе и пескоблоки, в процессе работы он перемещается по ровной поверхности, раскладывая на ней полученные блоки.

Рынок оборудования для изготовления пескоблоков имеет много предложений по моделям вибростанков от 15 тыс. руб. до 3500 тыс. руб. отечественных и зарубежных производителей.

Справка! Отечественные станки и автоматические линии имеют более низкие цены, но практически не уступают в качестве, поскольку собираются на зарубежных комплектующих.

Наиболее популярные модели вибростанков на российском рынке:

-

Вибропресс «УЛЬТРА Мини», стационарный, производство Россия. Полуавтоматический станок способен производить 150 пескоблоков 390х190х188 мм в час, работает от сети переменного тока 380 В, мощность установки 8 кВт, а вибростола — 4 кВт.

- высокое качество продукции;

- разнообразная номенклатура изделий;

- цикл формовки от 30 до 80 сек;

- большое давление в гидросистеме 6-12 мПа;

- работает с 2-мя направляющими и траверсой;

- синхронизированный дисбаланс в масляной ванне;

- высококачественный частотный преобразователь»Schneider Electric» и комплектующие «RGC» (Италия);

- имеет синхронизатор направляющих матриц;

- высокий уровень безопасности, станок оборудован защитными сетками;

- полуавтоматический пульт управления;

- незначительный вес — 1260 кг.

Недостатки: более низкий диапазон частоты колебаний стола — 45-85 Гц.

Цена комплекта: 603000 руб.

- большая формировочная зона 400 х 1000мм;

- высокая частота колебания вибростола до 60 Гц;

- большой объем бункера — 0,9 м3;

- широкий диапазон формовочного цикла от 30 до 60 сек;

- оборудован опорной рамой;

- имеет загрузочный модуль с пассивным ворошителем для смеси;

- гидроуправление с пультом управления и гидростанцией, мощностью 5,5 кВт;

- комплектующие «RGC» (Италия).

- высокое энергопотребление, мощность по току 9.2 кВт;

- высокая масса -2500 кг;

- высокая стоимость.

Цена комплекта 2059000 руб.

- высокое качество продукции;

- разнообразная номенклатура изделий;

- частота вибрации от 45 до 80 Гц;

- цикл формовки 30-80 сек;

- большое давление в гидросистеме 6-12 мПа;

- бункер 0,9 м3 с гидрошибером;

- синхронизатор матрицы и пуансона.

- большая минимальная площадь для производственного цеха — 300 м2;

- высокая стоимость.

Цена комплекта: 2690000 руб.

- высокое качество продукции;

- высокая ремонтопригодность;

- быстрая наладка;

- идеальная геометрия матрицы вибропресса;

- легкий вес;

- не требуется больших площадей для обслуживания;

- низкая цена;

- гарантийный срок — до 5-ти лет.

Недостатки: сравнительно небольшая производительность, может использоваться для малых производств.

Цена комплекта: 69000 руб.

Принцип работы

В общем случае, принцип работы вибрационного стола для производства пескоблоков одинаков и состоит из следующих технологических этапов:

- дозировка и перемешивание рабочих компонентов;

- заправка смесью специальных форм;

- процесс прессования блоков;

- выдержка их в формах;

- извлечение и складирование для набора ими рабочих характеристик.

Принцип работы вибростанка, на примере модели «ПАРТНЕР — ПРОФЕССИОНАЛ»:

- Замешивают в бетоносмесителе раствор необходимой прочности для формирования пескоблоков.

- Устанавливают станок на ровный бетонный пол.

- Включают вибратор в сеть напряжением 220В, станок должен быть надежно заземлен.

- Загружают полусухую смесь в рабочие формы.

- Выравнивают уложенную смесь мастерком до требуемой отметки, в углах форм смесь проштыковывают.

- На короткое время включают вибратор без использования прижимной рамки.

- При необходимости досыпают полусухую смесь по углам.

- Устанавливают прижимную рамку на станок и включают процесс вибрации смеси, нажатием на микрик.

- Создают усилие на прижимную планку ногой с лицевой стороны станка либо же с тыльной стороны, становясь на нее обеими ногами, пока рамка не опустится до установленных ограничителей.

- Двумя руками, удерживаясь за подъемный рычаг, производят подъем матрицы, при этом вибратор должен работать с небольшой вибрацией, после завершения процесса поднятия матрицы ограничитель самостоятельно закрепит матрицу в поднятом положении.

- В процессе работы следят за тем, чтобы электродвигатель не перегревался, а жидкости не попадали на электрические части, корпус двигателя и токоведущие провода.

- При подъеме станка процесс вибрации должен быть отключен.

- После завершения работы станок требуется тщательно очистить от остатков раствора и любых других загрязнений.

Процесс производства пескоблоков на станке:

Самостоятельное изготовление

Если масштабы строительства невелики, например, для домашних объемов, вполне возможно будет сделать самодельный вибростанок, тем самым существенно снизив затраты на возведение дома и придомовых построек.

В сети в свободном доступе достаточно информации с чертежами такого оборудования для любой мощности, которые вырабатывают как пустотелые, так и полнотелые пескоблоки.

Важно! Конструкция эффективных станков для производства пескоблоков не представляет сложности для любого домашнего мастера.

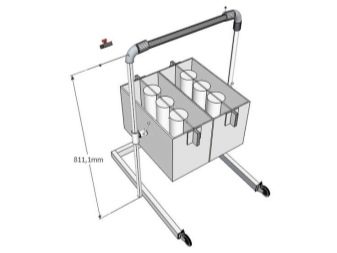

Простейшая конструкция станка для изготовления пескоблоков включает в себя:

- матрицу — формовочный ящик без дна;

- вибратор, устанавливаемый на боковой стене станка;

- ручки матрицы, для простого удаления формы без повреждения блока;

- комплекты сменных прижимных пластин;

- пустотообразователи различной формы, которые обеспечивают нормативный уровень пустотности для пескоблоков 390х190х190 мм не более 30 %.

Материалы

Основной материал — это стальной лист холоднокатаный маркой 08пс, размерами 3х1250х2500мм.

Необходимая площадь определяется по чертежу по размерам корпуса и перегородок, если матрица рассчитана на несколько блоков.

Например, для пескоблоков стандартной формы 390х190х190 мм на 1 блок потребуется вырезать из металла:

- прямоугольники с запасом 5 мм: 390+5х190+5 мм — 3 шт., 0.395х0.195х3=0.2310 м2;

- прямоугольники с запасом 5 мм: 190+5х190+5 мм — 2 шт., 0,195х,0195х2=0.07605 м2;

- сборник — специальный фартук, навариваемый вокруг формы, для удобства засыпки стройматериалов: 0.5х0.4 м=0.2 м2;

- пресс размерами 385 х 185 мм чуть меньше чем размеры формы: 0.385х0.185=0.0712 м2;

Всего площадь металла — 0,587 м2, при стоимости листа 3х1250х2500мм с площадью 3,125 м2 — 6683 руб., заготовка металлических деталей площадью 0,587 м2 обойдется 1255 руб.

Кроме этого потребуются металлические трубы, для создания нужного объема пустотности: 3 трубы с диаметром 90 мм длинной 190 мм, которые будут сварены параллельно между собой, а верх и низ труб заварен заглушками — 3х0.190=0,57 м при стоимости 1 м трубы Д=90мм — 410 руб., для заготовки потребуется — 0,57 х 410 руб.=233.70 руб.

Инструменты и расходники

Для того чтобы самостоятельно изготовить своими руками станок для изготовления пескоблоков по его чертежу определяют количество расходных материалов. Инструмент подбирают в зависимости от вида материала.

Для работы с листовым металлом потребуется следующие инструменты:

- сварочный бытовой электрический аппарат;

- электрическая болгарка с насадками по металлу;

- набор слесаря;

- тиски слесарные;

- металл листовой, 3мм;

- труба стальная 90 х 3 мм;

- электродвигатель для вибрации формы;

- крепежные изделия.

Порядок действий

Алгоритм изготовления вибростанка своими силами:

- Вырезают болгаркой стенки матрицы из стального листа 3 мм. В том случае, если матрица предназначена для нескольких блоков, предусматривают в ней дополнительно металл для необходимого количества перегородок.

- Готовят из кусков трубы пустонаполнители по 3 единицы на блок, общий объем пустот не должен превышать 30 % от объема блока. Высота труб должна быть на 3-5 мм ниже высоты матрицы.

- Трубы должны иметь конусность чтобы легче вынимать форму. Для этого разрезаю трубу примерно до 1/2 длины, и обжимают заготовку в тисках.

- С двух сторон болванку плотно заваривают заглушками с двух сторон.

- Приваривают к болванкам соединяющие пластины, закрепляющие их в форме на одинаковом расстоянии между собой и стенами формы.

- Крепление пустонаполнителей лучше выполнить съемным, в этом случае можно устанавливать пустонаполнители разной формы с, например, прямоугольного сечения или изготавливать пескоблоки монолитными.

- Сваркой на наружной стенке закрепляют крепления с болтами для электромотора и вибрационного механизма.

- Сверху матрицы наваривают стальной фартук, чтобы при заполнении формы бетонным раствором материал не высыпался на землю.

- Сверху делают пресс в форме пластины из толстого металлического листа, в нем должны быть выполнены 3 отверстия, с меньшим диаметром, чем трубы. Также должны быть ограничители, чтобы пресс не продавливал блоки и заходил в матрицу не более чем 5 мм.

- Для переноса формы к ней приваривают ручки с двух сторон.

- На крепления устанавливают электродвигатель небольшой мощности, работающий от сети 220 В.

- На вал двигателя приваривают эксцентрик. Для этого используют обычные болты, привариваемые параллельно валу таким образом, чтобы оставалось место для накручивания гаек, что позволит устанавливать необходимую амплитуду колебаний.

- Подключают электропитание к станку через линию 220В с использованием кабеля и пускателя.

- Тщательно зачищают и полируют стальные стены, после этого окрашивают внутренние и наружные поверхности самодельного станка.

Стоимость

Цена на вибростанки для создания пескоблоков формируется под воздействием большого количества факторов. Прежде всего, большое влияние на итоговую стоимость играют компания и страна производитель. Чем более известная компания, а производство вибростанков находится за границей, то цена будет выше.

Далее на цену влияет мощность и уровень автоматизации, самые дешевые ручные станки на один блок стоят от 12 тыс. руб., самые дорогие – механические линии от 36 тыс. руб.

Средние цены на вибростанки в зависимости от производительности:

- «Сибирь», ручной, 40 шт./час, 12700 руб.

- «Сахалин», ручной, 100 шт./час, 17000 руб.

- ВСШ-4, ручной,150 шт./час, 32000 руб.

- «Пресовщик-3», механический, 90 шт./час, 18900 руб.

- Вибростанок «Пресовщик-6», механический,150 шт./час, 32000 руб.

- Мечта застройщика, 40 шт./час, 12000 руб.

- 1ИКС передвижной, 80 шт./час, 15200 руб.

- Марс-Универсал 70 шт./час, 19900 руб.

- Команч, 120 шт./час, 36000 руб.

- Дракон 150 шт./час, 70000 руб.

- РПБ-1500 200 шт./час, 58000 руб.

Для застройщиков, которые ведут строительство самостоятельно, изготавливают пескоблоки в домашних условиях и хотят сэкономить на приобретении станка, имеют опыт работы со слесарным и сварочным оборудованием вполне можно изготовить его самостоятельно.

Калькуляция затрат на изготовление вибростанка для 1-го пескоблока 390х190х190 мм своими руками:

- металл листовой, 3мм — 1255 руб.;

- труба стальная 90х3мм — 233.70 руб.;

- электродвигатель не м 0,5 кВт, для вибрации формы, если в доме нет подходящего б/у — 5500 руб.;

- уголок — 125 руб.;

- электроды — 219 руб.;

- крепежные изделия — 60 руб.;

Всего — 7392,7 руб.

Обратить внимание! Стоимость самодельного станка можно существенно уменьшить на 5500 руб., если использовать бывший в употреблении, но работоспособный электродвигатель для вибрации смеси, например от старой стиральной машины.

Формы

Формы или матрицы для пескоблоков используются в домашнем строительстве, при небольших объемах кладки стенового материала.

Они представляют собой заливочные формы для одного или нескольких блоков.

Таких форм в домашнем хозяйстве нужно несколько, поскольку готовые изделия в них сушатся не менее суток.

Для изготовления матриц применяется различные виды материала: металл, дерево. Матрицы из дерева и металла могут изготавливаться в домашних условиях. Их конструкции стараются делать разборными, для того чтобы легче вынимать готовые блоки. В формах имеются поперечины с определенным шагом, чтобы выдерживать стандартную геометрию блока 390х190х190 мм.

Самодельные формы для пескоблоков делают без дна их укладывают на ровную поверхность, закрытую полиэтиленовой пленкой либо гладким резиновым ковриком. Для упрощения выемки готовых блоков, внутренние стенки матрицы прокрашивают масляной краской.

После того как готовый блок будет вынут из матрицы, ее тщательно промывают водой, просушивают и немного смазывают отработкой машинного масла.

Обратить внимание! Для экономии материалов и времени производства блоков, матрицу выполняют на несколько блоков от 4 до 6 шт. Более громоздкие формы, как правило, в домашнем производстве не используют, поскольку их неудобно обслуживать.

Матрицы для пескоблока могут использоваться без вибропрессования и с вибропрессованием. Последний вариант наиболее эффективный, он позволяет получать в домашних условиях блоки высокого производственного качества. Для этого применяют отдельный вибростол на который укладывают формы и наполняют их рабочим раствором.

Существуют очень простые модели вибростолов которые можно изготовить в домашних условиях, подключив к нему маломощный двигатель на 150 Вт, от обычной стиральной машины.

В торговой сети можно найти различные готовые формы для промышленного и бытового использования. Они отличаются между собой по материалу, объемам закладки и срокам эксплуатации.

Для станков и мощных производственных линий используются только металлические формы, которые производят от одного до целого поддона блоков за одну заливку.

Преимущества:

- высокая прочность;

- способность выдерживать прессование под тяжестью нескольких тонн;

- точность геометрических форм;

- высокая ремонтопригодность;

- большой срок службы более 10 лет.

Недостатки:

- большой вес;

- коррозионная неустойчивость;

- значительная цена.

Для бытовых целей, кроме металлических форм применяют деревянные и формы из вторичного полипропилена.

Важно! Последние имеют существенные преимущества по низкой цене, точности геометрической формы, антикоррозионной устойчивости и простоте обслуживания.

К их недостаткам пользователи относят небольшой срок службы, не более 300 циклов заливки, малый объем выпуска, как правило, они выпускаются на 1 блок и имеют нулевую ремонтопригодность.

Чаще всего в домашних условиях формы для пескоблока делают из дерева. Существует довольно много таких конструкций, в основном они без дна, а под низ укладывают пластину из материала, к которому не пристает бетон.

Для того чтобы выполнить пустоты в блоке в мягкую бетонную смесь помещают пластиковые бутылки с водой или бутылки из-под шампанского.

В том случае если объем производства блоков большой, то лучше все же предусмотреть прочное закрепление пустотообразователей в матрице.

Можно ли сделать своими руками?

Матрицы для производства пескобетоных блоков в домашних условиях изготовить намного проще, чем станки, для этого не потребуется устанавливать электродвигатель для вибрации и собирать электрическую схему для питания двигателя. Чертеж для таких форм можно найти в интернете для матрицы из дерева или металла.

Таких форм можно изготавливать несколько, для того чтобы ускорить процесс изготовления, а для усиления прочностных характеристик их размещают на вибростоле, который также можно изготовить своими силами.

Преимущество матрицы из древесины:

- низкая стоимость, по сравнению с металлическими;

- высокая антикоррозионная стойкость;

- высокая ремонтопригодность;

- простой и понятный монтаж, доступный непрофессионалу.

К недостаткам деревянных форм можно отнести:

- низкий срок службы, по сравнению с металлическими;

- меньшая прочность конструкции, которая требует дополнительного усиления, особенно, для форм на несколько блоков.

Инструменты и материалы

Набор инструментов для изготовления матрицы для пескоблоков будет зависеть от выбранного материала — дерево или металл.

Для деревянной формы на 5-ть блоков 390х190х190 мм потребуются следующие материалы и инструменты:

- доска 6000х200х30 мм, стоимостью 790 руб.: 200х5х2+400х2=2.8 м Х 790= 2212 руб.;

- брус, обычно, равняется примерно 30% от объема досок: 2,8 х 0,3 =1 м х 118 руб.;

- электрошуруповерт;

- электропила по дереву;

- молоток;

- стройуровень;

- рулетка;

- саморезы, гвозди.

Для металлической формы потребуется:

- металл листовой, 3мм;

- трубы 90 мм;

- крепеж;

- электроды;

- бытовой электросварочный аппарат;

- набор слесаря;

- слесарные тиски;

- болгарка.

Инструкция создания форм

Простейшие матрицы для выработки пескоблоков предназначены для естественной сушки изделий, для них виброуплотнение и прессование не применяется. По формам они могут иметь любой нужный размер, но чаще всего они выпускаются габаритами 390х190х190 мм для основных стен и 390х190х100мм для перестенков.

Кроме того, они могут выполняться либо сплошными, либо с пустотами, не более 30 % по объему. Вторые более предпочтительны, по себестоимости, малому весу, а также по высокой теплостойкости и шумозащите.

Правила создания матриц для пескоблоков:

- Отклонения по высоте матрицы не должны превышать 5 мм.

- Для разделительных пластин можно применять: толстую фанеру, металл и гетинакс.

- Расстояние между разделительными пластинами должно соответствовать длине блоков, а их ширина – толщине.

- Во избежание брака в работе, при создании форм нужно точно соблюдать размеры матрицы по чертежу.

- Деревянные матрицы обрабатывают изнутри масляной краской, которая будет отталкивать влагу, защищать дерево и облегчать извлечение блоков.

- Для более простого извлечения блока, форму делают разборной, а вместо дна подкладывают пленку.

Обратить внимание! Такие простейшие матрицы могут устанавливаться на вибростоле, в этом случае производственные характеристики бетонных изделий будут намного выше.

Они должны дополнительно оборудоваться ручками, чтобы 2 человека могли их поднимать и устанавливать на вибростол. При этом форма не должна иметь большое количество ячеек, поскольку они, как правило, неразборные, блоки из них вытряхивают, переворачивая форму, если она будет большой это сделать будет невозможно.

Также важно, чтобы внутренняя поверхность была гладкой для лучшего освобождения блоков из матрицы.

Из дерева

Ширина строганой доски должна соответствовать высоте блока 190 мм, как правило, это доска 200х30 мм.

- Вырезают 2 элемента по длине формы, например для 3 форм: 200х3=600 мм.

- Вырезают 2 боковины, чтобы внутренняя ширина была 390 мм.

- Проделывают последние поперечины, соединяются с продольными деревянными элементами «задвижными пазами».

- Осуществляют пропилы с внутри продольных досок с промежутком равным длине блока. Поперечные пазы обязаны располагать глубиной не менее 7 мм. Ширина пропила должен соответствовать толщине перегородок.

- В деревянную форму для пескоблоков устанавливаются пустонаполнители из металлических труб или обычных пластиковых бутылок, наполненных водой, общая пустотность не должна быть более 30 %.

- Низ формы закрывают целлофаном.

Из металла

Алгоритм изготовления металлической формы для пескоблоков:

- Размечают контуры деталей на стальном 3-х мм листе.

- Разрезают болгаркой заготовки для выполнения формы пескоблока.

- Сваривают обечайку формы, контролируют соблюдение прямых углов, чтобы блоки имели идеальную геометрию.

- Отрезают болгарки части труб, по длине, соответствующей высоте пескоблока.

- Закрывают отверстия заглушками из металла.

- Приваривают их к основанию формы, соединяя между собой поперечной перемычкой, чтобы повысить жесткость конструкции.

- Изготавливают 2 ручки для переноса формы и закрепляют с 2-х сторон ящика.

- Изготавливают крышку формы с отверстиями, которые соответствует размерам труб.

- Закрепляют внутри формы ограничители на уровне, соответствующего высоте пескоблока, чтобы крышка выжимала блок по размеру.

- Металлические поверхности формы поверхности металла, нужно хорошо прогрунтовать и покрыть краской.

Обратить внимание! Для увеличения производительности станка, форма может изготавливаться на 1, 2 или 4 блока, в этом случае раскрой металла должен учитывать изменение размеров формы.

Внизу по периметру матрицы выполняют деревянный или резиновый уплотнитель, чтобы не допустить деформации краев формы, иногда в этих целях наваривают стальные пластины размером в 20 мм.

Вибростол

Вибростол позволяет гораздо быстрее и качественнее выпускать пескоблоки, исполнителю не потребуется ждать сутки, пока высохнет блок. Преимущества вибростола в том, что на нем могут размещаться различные формы для пескоблоков.

В роли столешницы выбирают толстый металлический лист. Также потребуются пружины, например, мотоциклетные. В интернете можно найти подходящую модель вибростанка, который несложно выполнить своими руками. Инструменты для этих целей потребуются те же, что и для изготовления металлической матрицы для пескоблока.

Обратить внимание! Для того чтобы стол был мобильным, к его раме можно приделать колесики.

Посередине столешницы снизу прикрепляют двигатель. Хорошо для этих целей подходит от старой стиральной машины. На вал электромотора устанавливают шкив с эксцентриком, который будет создавать вибрацию двигателя, а через пружины вибрация будет передаваться столешнице и матрицам пескоблоков.

Средние цены на готовые матрицы

Готовые матрицы для пескоблоков выпускаются из металла без ограничения по числу ячеек и одиночные 390х190х190 мм из вторичного полипропилена. Из дерева матрицы изготавливаются только своими силами в домашних условиях.

Стоимость зависит от материала формы, самые дешевые и недолговечные — полипропиленовые от 500 руб. Также цена на матрицу зависит от количества ячеек, металлическая матрица на один блок стоит от 2000 руб.

Средние цены на формы для пескоблоков:

- Матрица для изготовления пескоблока 390х190х190 мм на 1 блок, 3 пустотообразователя и прижимной пуансона, 2000 руб.

- Матрицы на 390х190х190 мм, 6 круглых пустообразователей, 2 блока и прижимной пуансон, 3600 руб.

- Матрицы на 390х190х190 мм, 4 квадратных пустообразователей, 2 блока и прижимной пуансон, 3900 руб.

- Матрица кассетная перегородочная — 390х90х190 мм без опорного листа, 20 блоков, 13200 руб.

- Форма стальная кассетная 400х200х200 мм на 36 блоков, 19000 руб.

- Форма из вторичного полипропилена 1 блок,390х190х190 мм, 580 руб.

Использование подручных средств

Если застройщику нужно изготовить несколько пескоблоков, покупать станок или изготавливать его своими средствами в этом случае не выгодно.

Он может обойтись подручными средствами для создания примитивных форм. Как правило, для этого используют листы металла, плоского шифера, толстой фанеры и доски.

В качестве пустотонаполнителей применяют обрезки труб, бутылки из-под шампанского или пластиковые наполненные водой.

Преимуществом такого производства является дешевизна, скорость сборки форм и возможность использование подручных материалов, находящихся в быту.

Недостатки таких форм:

- трудность производства формы, закрепить прочно между собой такой материал довольно сложно, например листы шифера;

- небольшие характеристики по сопротивляемости нагрузкам;

- потребность в установке огромного числа распорок.

Обратить внимание! Для единоразовой матрицы пескоблока можно использовать пенопласт, который при освобождении изделия придется разломать. Также в единичных случаях форму для пескоблока можно сделать прямо в грунте застелив, яму по размеру блоков пленкой и выполнив перегородки между блоками.

Полный процесс работы по изготовлению пескоблоков своими руками:

Правила выбора оборудования

Правильный выбор оборудования для производства пескоблоков будет зависеть от необходимой мощности производства. Для бытового производства достаточно до 40 шт. в час готовых блоков размером 390х190х190 мм, для небольшого коммерческого производства до 150 шт., а для крупных промышленных цехов свыше 150 шт. в час.

Требования для бытовых и промышленных станков по некоторым показателям отличаются между собой, например, для бытовых установок они должны быть не тяжелыми, маневренными и энергоэффективными, то есть иметь минимальное потребление электроэнергии для работы станка.

В общем, для всех видов производства пескоблоков, при выборе оборудования для их создания обращают внимание на такие факторы:

- Срок эксплуатации и гарантийные обязательства завода производителя, первый не должен быть менее 5 лет, а второй показатель не менее 1 года.

- Точность геометрической формы блока после выпуска.

- Универсальность станка, для разных составов бетона.

- Разнообразность матриц, для разных размеров и типов блоков, пустотелых и беспустотных.

- Маневренность, возможность передвижения станка.

- Параметры питания -220 В или 380 В.

- Условия эксплуатации — внутри помещения или на улице.

- Скорость изготовления блоков.

- Технологическое качество выпускаемых блоков должно соответствовать ГОСТ.

- Комплектность — должна быть вся необходимая оснастка.

- Ремонтопригодность, возможность самостоятельного ремонта или приглашения для этих целей специалистов сервисных центров.

Стоимость производственной линии

На рынке строительного оборудования имеются десятки различных предложений, как западных, так и отечественных производителей по реализации станков и производственных линий для выработки пескоблоков в домашних условиях или на производстве.

Самые дорогие — линии с производством от 200 блоков в час, полностью автоматизированным процессом от загрузки рабочих компонентов до складирования пескоблоков.

Самые дешевые — это формы из вторичного полипропилена на 1 блок.

Средние цены на оборудование для производства пескоблоков:

- Вибропресс «УЛЬТРА Мини», стационарный, полуавтомат, 150 шт./час, 603000 руб.

- Вибропресс «Несушка», передвижной, полуавтомат, 300 шт./час, 2059000 руб.

- Сиргис-2ПН, полуавтомат, гидравлика,100 шт./час,159000 руб.

- Рифей-Кондор-150-ТСП, полуавтомат,180 шт./час, 932000 руб.

- ЕвроБлок, полуавтомат, с прессом и дозатором,150 шт./час, 300000 руб.

- Мастек-мини, полуавтомат, гидросистема 12 мПа, приемный бункер 0.15 м3,60 шт., 286000 руб.

- Команч, ручной, бытовой, с вибростолом и прессом, 220В, одновременное производство 4 блоков,120 шт./час, 36000 руб.

- Бригадир, ручной, с вибропрессованием, 220В,30 шт./час, 12000 руб.

Заключение

Оборудование пескоблоков — это формы, станки и производственные линии, которые позволяют изготавливать в бытовых или промышленных масштабах стеновые и отделочные материала по требованиям ГОСТ, разных размеров и внутренней конфигурацией: пустотные и полнотелые. Формы и станки для таких стеновых материалов имеют простую конструкцию и могут быть выполнены самостоятельно силами домашнего умельца.

Для этого нужно найти проверенную конструкцию в интернете и из подручных или покупных материалов изготовить ее. Как правило, одного такого станка достаточно, чтобы изготовить пескоблоки для строительства всех построек на приусадебном участке, работает такое оборудование долго не менее 5-ти лет постоянной эксплуатации.

Источник https://stroy-podskazka.ru/stanki/dlya-izgotovleniya-blokov/

Источник https://dom-i-remont.info/posts/obshhie-voprosy/stanok-dlya-izgotovleniya-blokov-prostoe-ustrojstvo-ili-vibroustanovka/

Источник https://stroim-domik.org/stroitelstvo/steny/iz-blokov/peskobloki/chto-nuzhno-dlya-proizvodstva