Виды промышленных станков

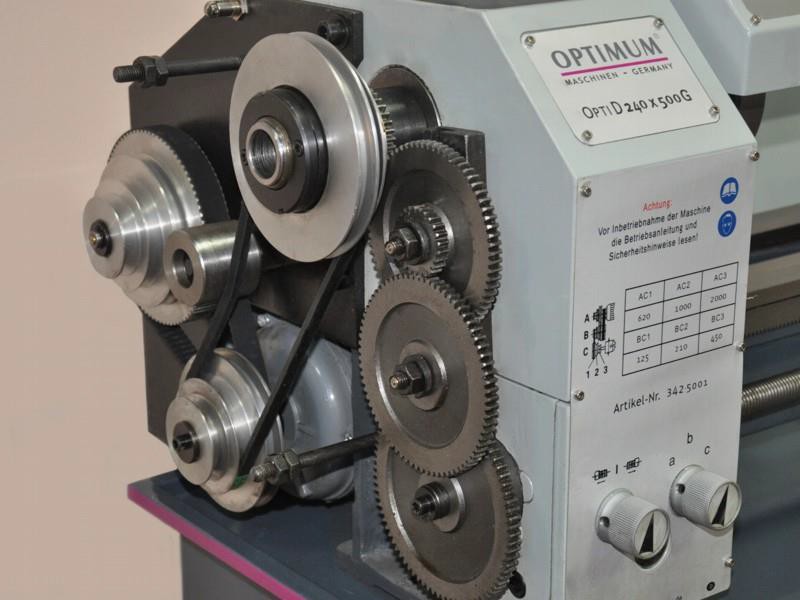

Станки позволяют решить широкий круг задач. Наиболее качественные станки изготавливают в Европе, а среди европейских стран лидером является Германия. Станки справятся с различными задачами любой сложности в производстве. Очень важным моментом является то, что в первую очередь нужно обращать внимание на качество товара. Ведь станки рассчитаны на долгое пользование.

Разновидности станков не имеют границ.

Металлорежущие станки

В зависимости от того, какое целевое назначение у станка, их разделяют на следующие виды: токарные, расточные и сверлильные, для шлифовки, резьбообрабатывающие, доводочные и заточные, фрезерные, специальные, строгальные и другие. Так же бывают комбинированные станки, которые выполняют две и больше функций. Каждый вид, в свою очередь, делится на подвиды в зависимости от материала, направления и т.д. На станках зачастую есть шифр, который говорит об определенной модели, которая может отличаться внутренней конструкцией от других моделей этого же вида. Если Вы зашли в интернет-магазин инструментов, то, в разделе со станками, обязательно будут указаны эти номера (шифры). Первая цифра шифра говорит, к какой группе относится оборудование. Если, например, эта цифра — 1, то станок первой группы, к которой относятся токарные станки. Вторая цифра указывает на тип оборудования внутри данной группы. Например, если это цифра шесть, то станок винторезный. Остальные цифры указывают на размеры станка: размер стола, высоту оборудования и т.д.

В шифр, кроме цифр, могут входить и буквенные обозначения. Они указывают на то, что модель является усовершенствованной или измененной (если буква в конце).

Самые распространенные группы металлорежущих станков – это токарные станки. Их насчитывается более 45. Их используют в различных цехах, предприятиях и мастерских.

Эти станки используют зачастую для тел, у которых форма закругленная или цилиндрическая. Для обработки таких форм они подходят идеально. На таких станках и изготавливают вилки, оси, болты, винты и др.

Диаметр заготовки должен соответствовать максимально допустимому диаметру станка.

Также, немало разновидностей консольно-фрезерных станков. Стол здесь перемещается в трех направлениях: в продольном, поперечном направлении и вертикальном. Исходя из названия, можно догадаться, что данное оборудование предназначено для фрезерных работ. Размер рабочего станка играет важную роль, от его размеров зависит выбор размера заготовок, которые нужно обрабатывать.

Поперечно-строгальные станки

Численность подвидов этих изделий превышает 47. Основными характеристиками являются ход ползунка, размеры стола, размеры самих станков.

Шлифовальные станки

Первые подобные инструменты появились в 19 веке. Они были изготовлены и камня (природного). Стоили, естественно, очень дорого, да и качество было не лучшее. Однако, позже стали использовать корунд – это материал, который намного прочнее натурального камня. По прочности уступает алмазу совсем немного. Далее, был изобретен искусственный алмаз. Его стали использовать также при изготовлении машины. Роль станков резко возросла, потому что они стали намного эффективнее и ускоряли процесс обработки деталей в разы.

Итак, шлифовальные станки используют для чистки поверхности деталей. Речь идет о металлических деталях, следовательно, с помощью станка снимают верхний неровный слой металла. Также, можно разрезать заготовки, различные детали для общей конструкции.

Видами шлифовальных машин являются: машины для круглой шлифовки (круглошлифовальный), машины для внутренней шлифовки (внутришлифовальный), машины длz обработки плоских поверхностей (плоскошлифовальный ), машины для обработки внешней поверхности (бесцентрошлифовальный ) и, так называемые, хонинговальные машины.

Деревообрабатывающий станок

В настоящее время купить деревообрабатывающий станок не составит никакого труда. Это довольно распространенное и популярное оборудование.

Его применяют для механической обработки древесины (например, пиления). Основную функцию играет режущий инструмент или специальное устройство для давления.

В качестве сырья – древесина. В результате получаются доски, планшеты, шпон, брусья, различные детали для мебели, судов и многое другое. Прессом называют машины, которые используют метод давления.

Первая модель деревообрабатывающего станка была изготовлена в 1989 году группой изобретательных специалистов.

Станок для гибки арматуры (и резки)

Так называемые гибочные станки используют в основном при строительстве, ведь очень часто приходится иметь дело с арматурой. Она используется и в бетонных конструкциях, и во многих других. Чтобы арматуру залить бетоном, ее необходимо разрезать на определенные куски под определенным углом. Для этого используют резочный станок.

Гибочные станки равномерно разгибают арматуру. Без этого специального оборудования мало того, что невозможно согнуть арматуру, уже тем более, сделать это ровно и равномерно.

Металлорежущие станки — виды, принцип работы, устройство станков

Металлорежущий станок – машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом.

Все металлорежущие станки классифицируются по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

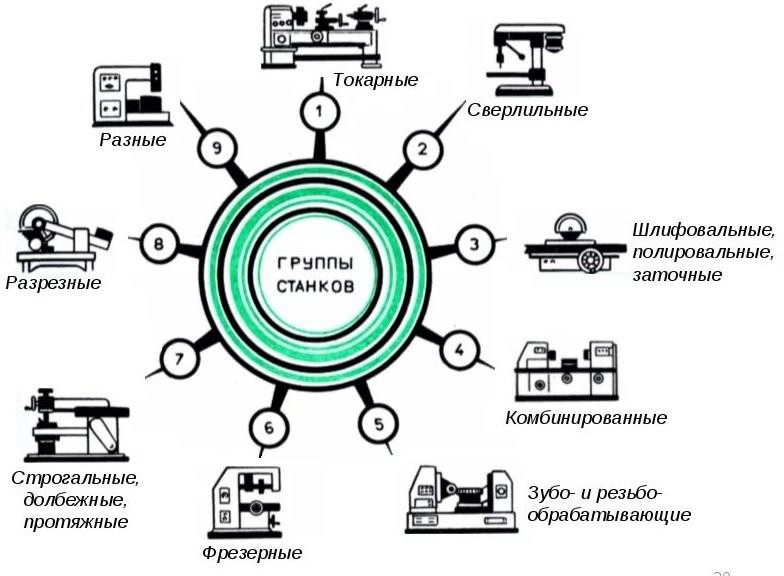

Металлорежущие станки подразделяются на 9 групп (рисунок 1).

Рисунок 1 – Классификация станков по методу обработки

Каждая группа станков делится на типы. Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

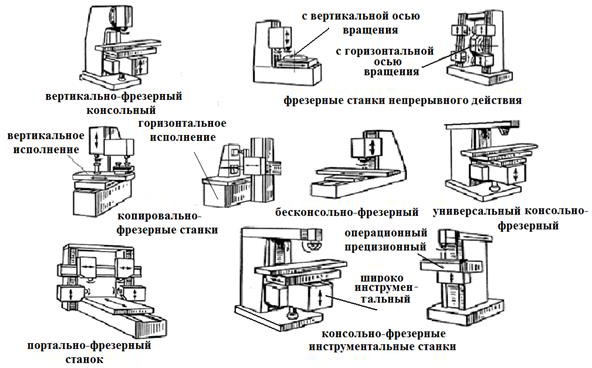

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами и точностью обработки (рисунок 2).

Рисунок 2 – Основные виды фрезерных станков

При этом, например, если рассматривать операцию зубофрезерную, то для этой операции можно выбрать станки 5-й группы, но это будет зубофрезерный станок, а фрезерные станки расположены в 6-й группе. То есть четкого разграничения между группами нет, тем более появляются новые станки, реализирующие ранее неиспользуемые методы обработки.

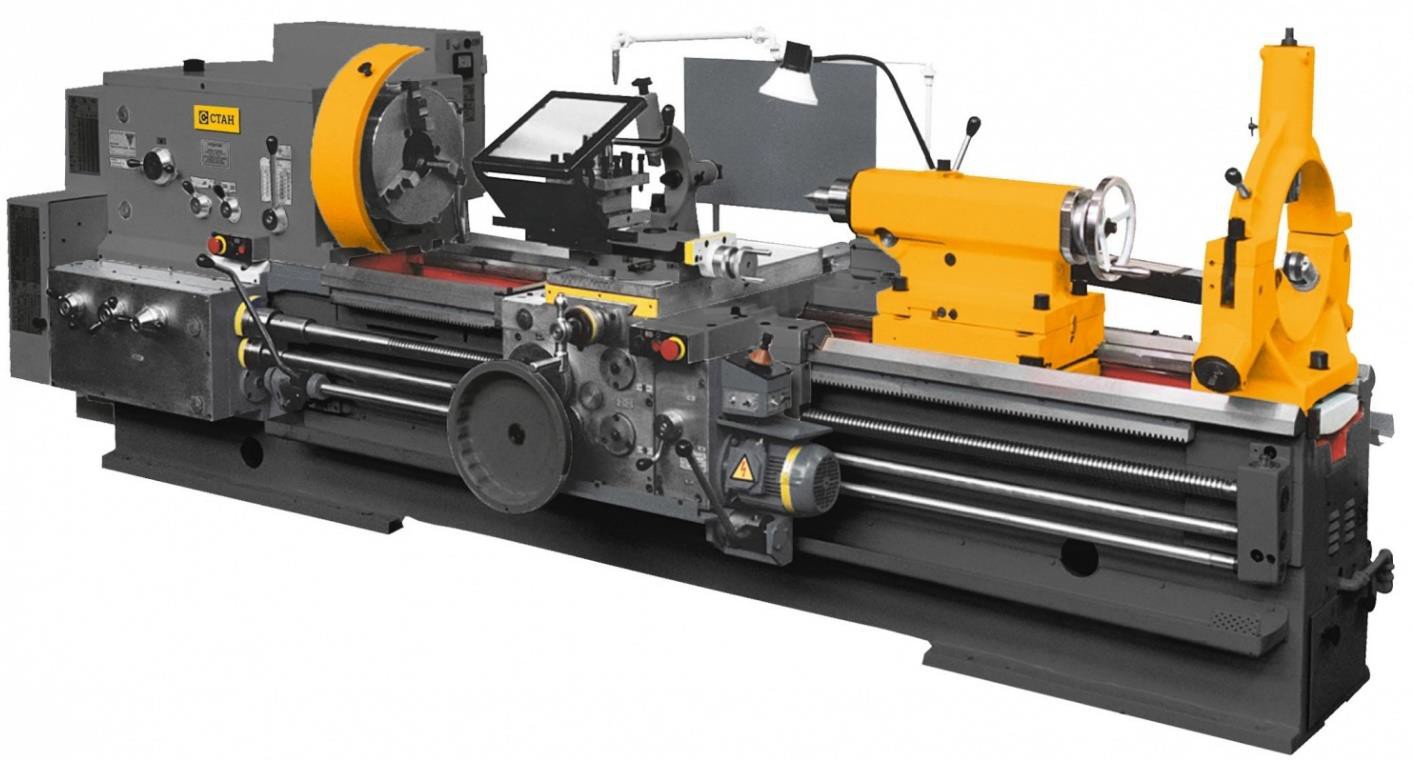

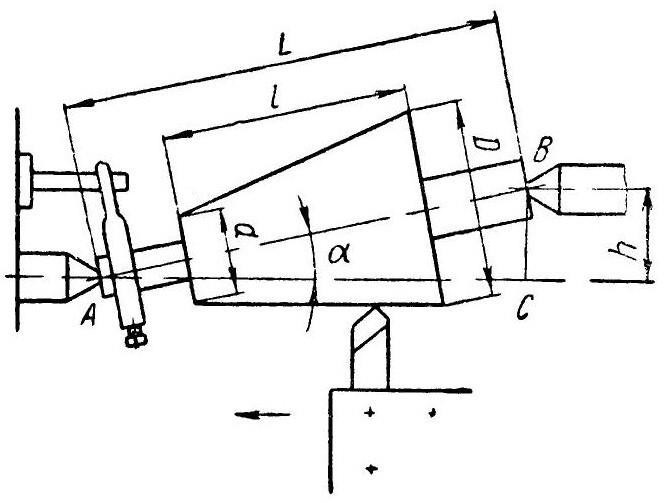

Согласно стандартов, оборудование имеет основные размеры, характерные для станков каждого типа. Так, например, для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки (рисунок 3), для фрезерных станков — длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно- строгальных станков — наибольший ход ползуна с резцом.

Рисунок 3 – Наибольший диаметр заготовки для токарных станков

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр — номер, состоящий из нескольких цифр и букв. На рисунке 4 показан пример обозначения токарного станка с ЧПУ (числовое программное управление).

Рисунок 4 – Обозначение токарного станка с ЧПУ

Первая цифра означает группу станка, вторая – его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20Ф3 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства – гибкие производственные модули (ГПМ). Пример ГПМ приведен на рисунке 5.

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф).

Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой;

- Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности и соответственно сравнительно быстрой окупаемости.

Рисунок 5 – Пример гибкого производственного модуля

Кроме того, металлорежущие станки делятся по степени универсальности, по степени автоматизации и классу точности. Классификация станков представлена на рисунке 6.

Рисунок 6 – Классификация станков

2. Основные узлы и механизмы металлорежущих станков

Рассмотрим основные узлы и механизмы металлорежущих станков на примере токарного станка. Общий вид токарного станка показан на рисунке 7.

Рисунок 7 – Общий вид станка

Основные узлы станка показаны на рисунке 8.

Рисунок 8 – Основные узлы станка

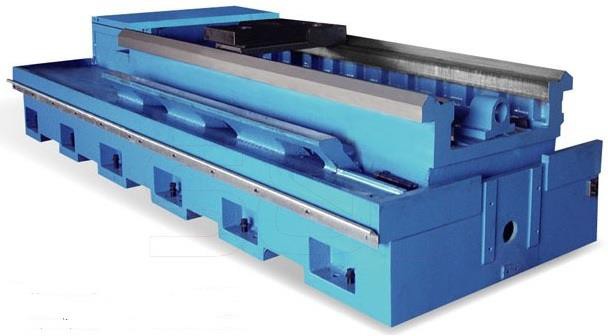

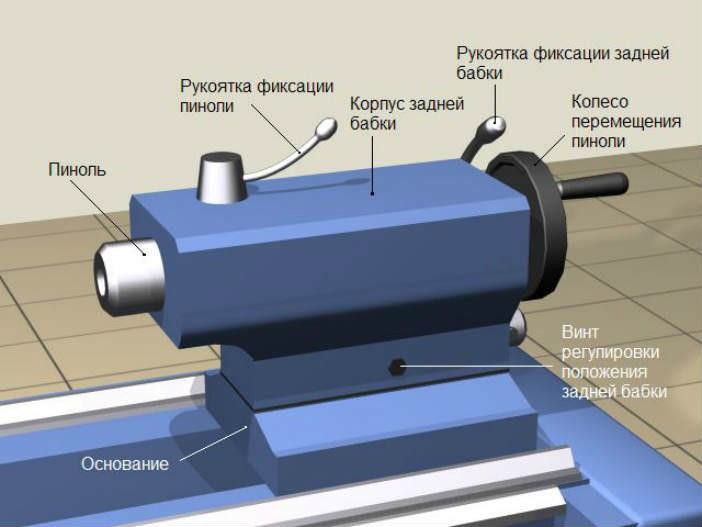

Станина станка чаще всего изготавливается из чугуна, является основой для навесного оборудования, показана на рисунке 9.

Рисунок 9 – Станина станка

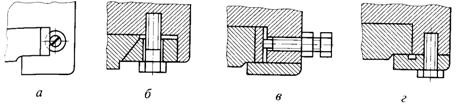

Требуемое взаимное расположение узлов станка и возможность относительного перемещения инструмента и заготовки обеспечивают направляющие (рисунок 10).

Рисунок 10 – Регулировочные элементы с продольным (а) и поперечным (б) клином, с поджимной (в) и накладной пригоняемой (г) планкой

По назначению и конструктивному исполнению направляющие можно классифицировать по следующим признакам:

- по виду движения: направляющие главного движения (например, стол-станина продольно-строгального станка); направляющие движения подачи; направляющие перестановки сопряжённых и вспомогательных деталей и узлов, неподвижных в процессе обработки;

- по траектории движения: направляющие прямолинейного и кругового движения;

- по направлению траектории перемещения узла в пространстве: горизонтальные, вертикальные и наклонные;

- по геометрической форме: призматические, плоские, цилиндрические, конические (только для кругового движения) и их сочетания.

Наибольшее распространение в станках получили направляющие скольжения и качения. Направляющие скольжения (рисунок 11) обычно изготовляют из серого чугуна. Чугун используется в тех случаях, когда направляющие выполняются как одно целое со станиной или подвижным узлом.

Рисунок 11 – Основные формы поперечных сечений направляющих скольжения: а – плоская; б – призматическая; в – в форме ласточкина хвоста; г – цилиндрическая

По виду трения скольжения различают следующие направляющие:

- гидростатические – направляющие главного движения и подачи; в этих направляющих смазочный слой создаётся подачей масла под высоким давлением в специальные карманы необходимых размеров;

- со смешанной смазкой – большинство направляющих движения подачи;

- с граничной смазкой – направляющие подачи, работающие при очень малых скоростях скольжения;

- с воздушной смазкой – аэростатические.

В станках широко применяют направляющие качения с использованием в них шариков и роликов как промежуточных тел качения. Достоинством направляющих качения является малое трение, независящее от скорости движения. Направляющие качения обеспечивают высокую точность перемещений, равномерность медленных движений, они более долговечны, чем направляющие скольжения. Подобно направляющим скольжения направляющие качения могут быть замкнутыми и незамкнутыми.

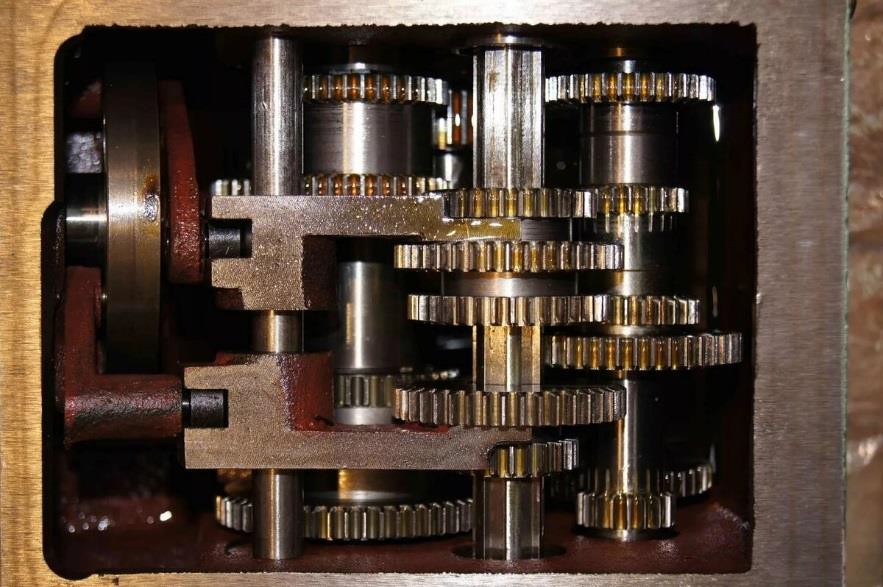

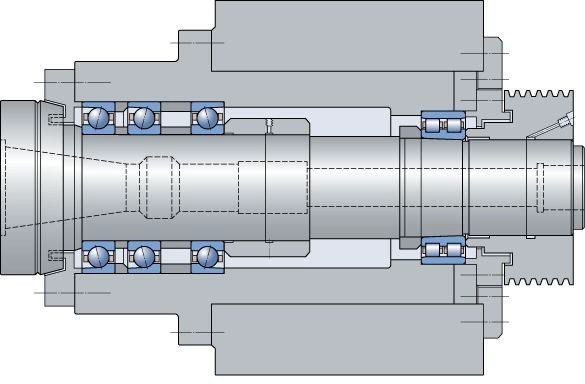

Передняя бабка, чаще всего называется шпиндельная бабка (рисунок 12), так как основным узлом ее является шпиндель (рисунок 13). В шпинделе фиксируются патроны, различные оправки в которые устанавливаются и закрепляются обрабатываемые детали. Кроме того, здесь же расположены коробка скоростей, шкив и подшипники.

Рисунок 12 – Передняя бабка

Шпиндель – это вал металлорежущего станка передающий вращение закреплённому в нём инструменту или обрабатываемой заготовке.

Конструктивная форма шпинделя зависит от способа крепления на нём зажимных приспособления или инструмента, посадок элементов привода и типов применяемых опор. Шпиндели изготавливают пустотелыми для прохода прутка, а так же для уменьшения его массы.

В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность, то подшипники качения должны быть высоких классов точности. В передней опоре применяют более точные подшипники, чем в задней. Шпиндели и подшипники должны быть надежно защищены от загрязнения и высекания смазочного материала, с этой целью используют различные уплотнения.

Рисунок 13 – Шпиндель

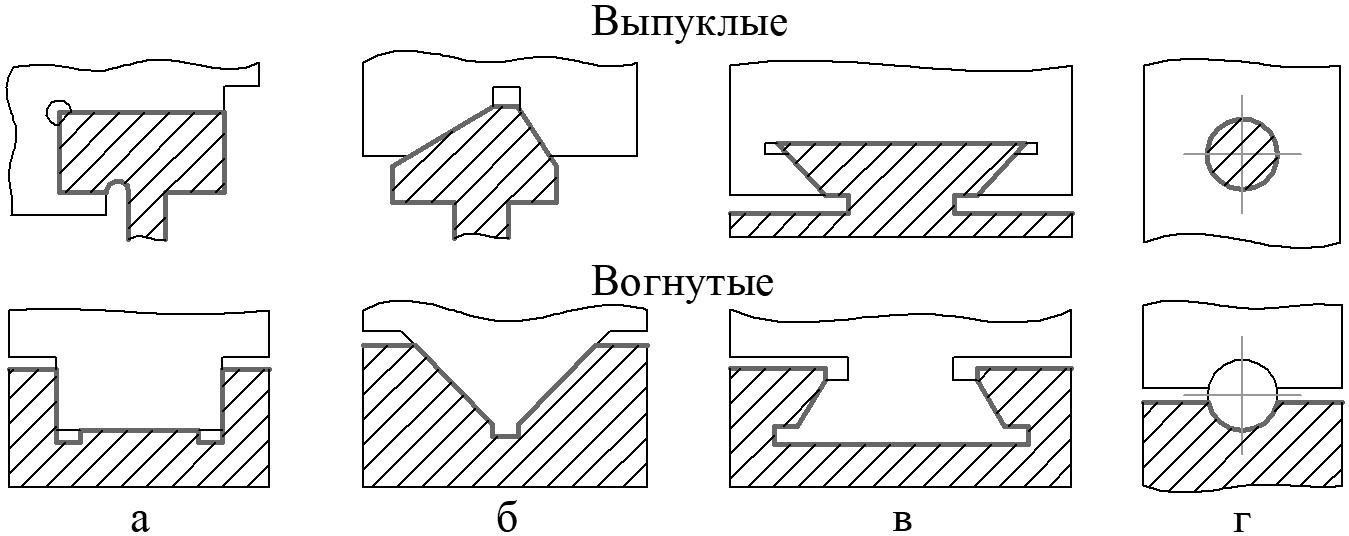

Задняя бабка состоит из нижней плиты и держателя пиноли. В заднюю бабку может устанавливаться инструмент или приспособление (рисунок 14). Чаще всего заднюю бабку используют при обработке длинных деталей, поджимая конусом торец детали. Направляющие, по которым перемещается задняя бабка должны быть чистыми и смазанными.

Рисунок 14 – Задняя бабка

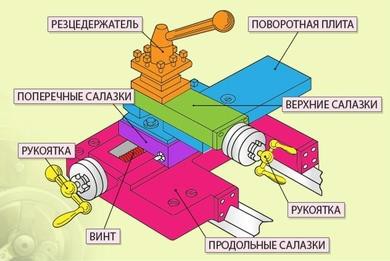

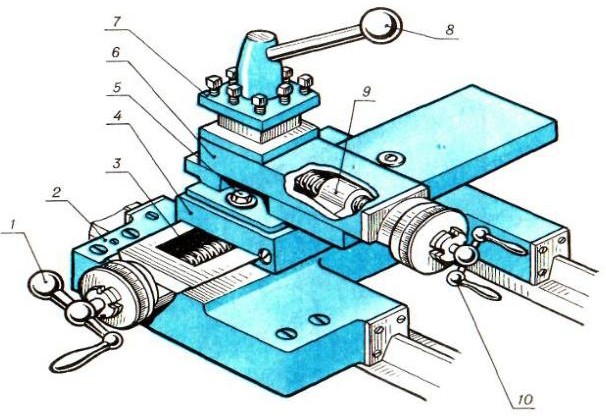

Суппорт – узел станка, в который устанавливается режущий инструмент и который позволяет перемещать его в продольном, поперечном и наклонном направлении. Каретка обеспечивает продольное движение по салазкам, верхняя часть суппорта обеспечивает поперечное движение. В верхней части суппорта устанавливаются резцедержатели (рисунок 15).

Рисунок 15 – Суппорт станка

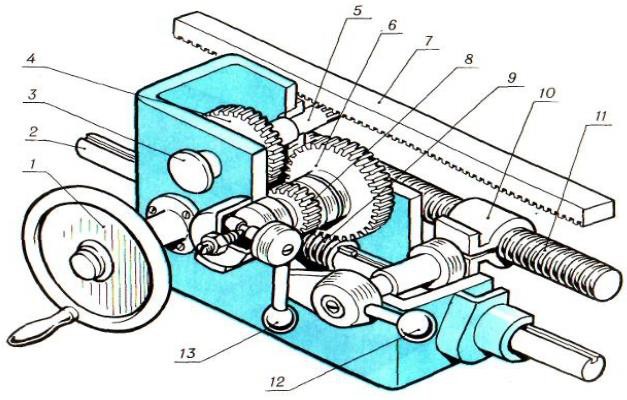

Фартук. Для обеспечения продольного и поперечного движения суппорта разработаны передачи, расположенные в фартуке (рисунок 16). С помощью этих передач осуществляется преобразование вращательного движения ходового винта в поступательное движение суппорта.

Рисунок 16 – Фартук станка: 1 – маховик ручной подачи, 2 – ходовой валик, 3 – кнопка включения механической подачи от ходового валика, 4 – зубчатое колесо, 5 – реечная шестерня, 6 – зубчатое колесо, 7 – зубчатая рейка, 8 – зубчатое колесо, 9 – червяк, 10 – разьемная гайка, 11 – ходовой винт, 12 – рукоятка включения механической подачи от ходового винта при нарезании резьбы, 13 – рукоятка включения механической подачи

Все узлы и механизмы оборудования должны содержаться в исправном состоянии, то есть все трущиеся детали должны быть чистыми и смазаны соотвествующей смазкой. Это задача службы эксплуатации оборудования, но и обслуживающий персонал также должен следить за состоянием оборудования, например следить за своевременной заменой фильтров, смазочно-охлаждающей жидкости, и даже в зависимости от наработанных моточасов следить за своемременной заменой масла в гидросистеме станка.

3. Принципы работы оборудования

Для изменения частоты вращения от ведущего звена к ведомому применяют ременные, зубчатые и червячные передачи. Отношение частоты вращения ведомого nвд к частоте вращения ведущего nвщ звена называется передаточным отношением.

Цепная передача, как и ременная, применяется для передачи вращения между валами, удаленными друг от друга. Эти передачи используются в металлорежущих станках и транспортерах (рисунок 17).

Рисунок 17 – Общий вид ременной и цепной передачи: а) ременная; б) цепная

Зубчатая передача – механизм, который с помощью зубчатого зацепления передает и преобразует движение (без проскальзывания) с изменением угловых скоростей и моментов (рисунок 18).

Рисунок 18 – Зубчатая передача

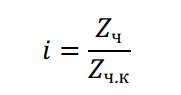

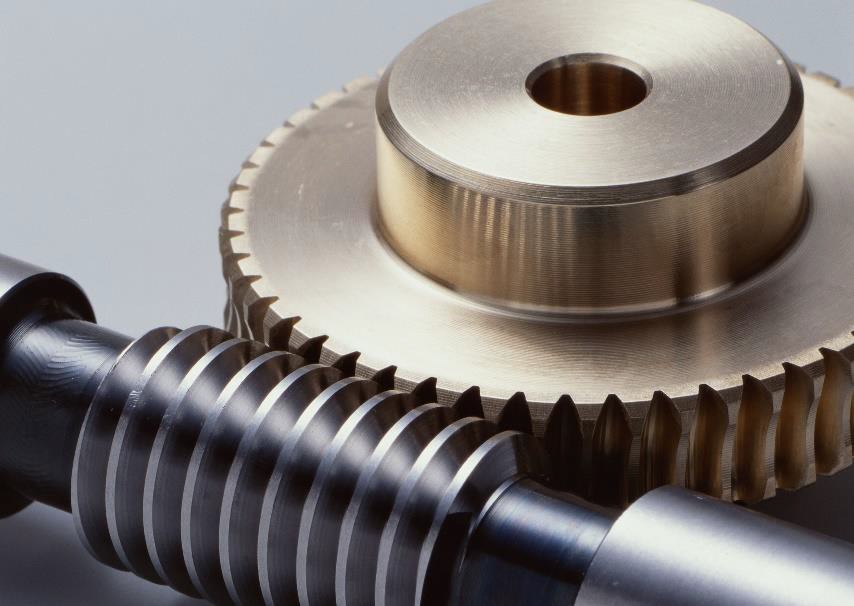

Червячная передача состоит из червяка и червячного колеса (рисунок 19). Передаточные отношения червячной передачи рассчитываются по формуле:

(1)

Рисунок 19 – Червячная передача

Преимуществами червячной передачи являются компактность, бесшумность, плавность хода, возможность большого редуцирования, к недостаткам передач относится малый КПД (коэффициент полезного действия).

Передачи поступательного движения.

Эти передачи служат для преобразования вращательного движения в прямолинейное поступательное движение рабочего органа. В станках применяют реечные передачи, винтовые пары (скольжения и качения), кулисные, кулачковые механизмы и др.

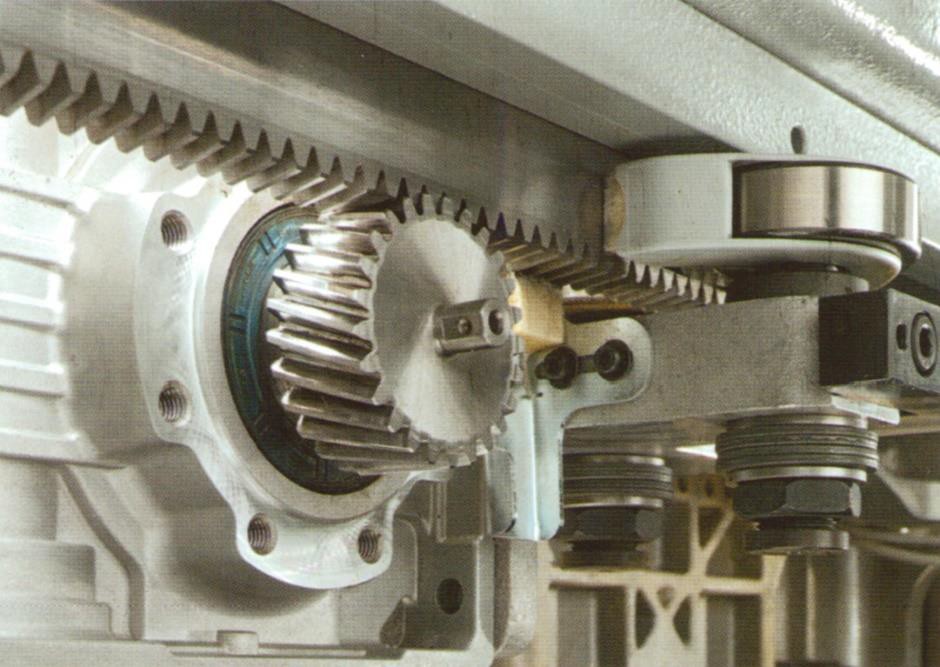

Реечная передача служит для преобразования вращательного движения реечного колеса в поступательное перемещение рейки и наоборот. Реечная передача может быть выполнена с прямозубым и косозубым зацеплением колеса с рейкой.

Реечные передачи используют в металлорежущих станках, например, в токарных, для осуществления движения продольной подачи суппорта с резцом относительно обрабатываемой заготовки (рисунок 20).

Рисунок 20 – Реечная передача в станке

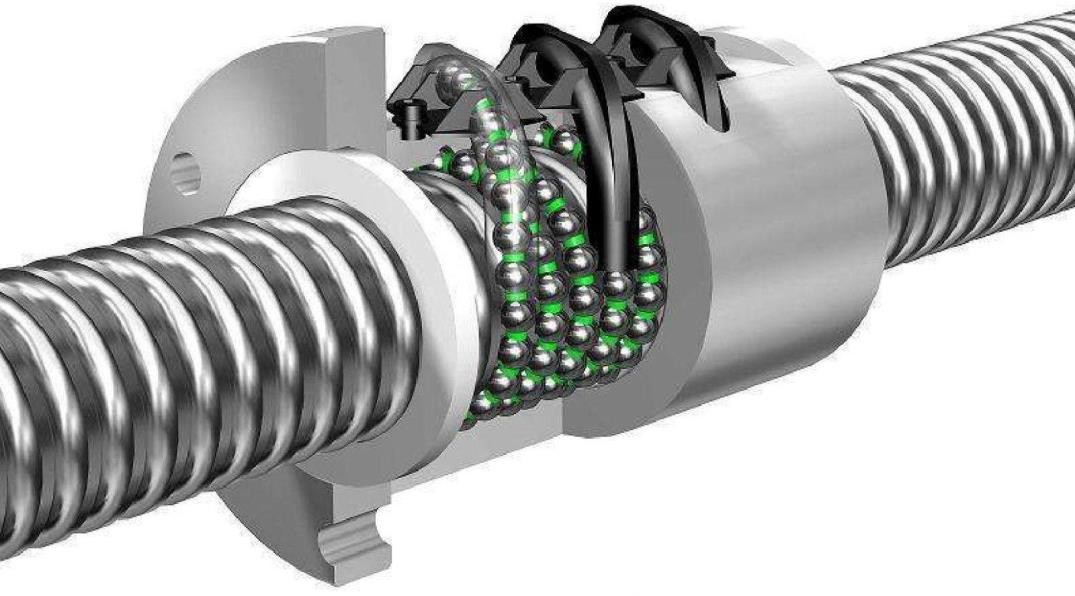

Винтовая передача применяется в тех случаях, когда нужно получить движение с малыми скоростями. Вращение сообщается винту, гайка и связанные с нею стол или салазки перемещаются прямолинейно- поступательно (рисунок 21).

Рисунок 21 – Винтовая передача

Кривошипно-кулисные механизмы (сокращённо – кулисные механизмы) с возвращающейся кулисой применяются в долбёжных станках, а с касающейся кулисой – в поперечно-строгальных станках. Кулисные механизмы обеспечивают большую скорость при обратном холостом ходе и плавность движения.

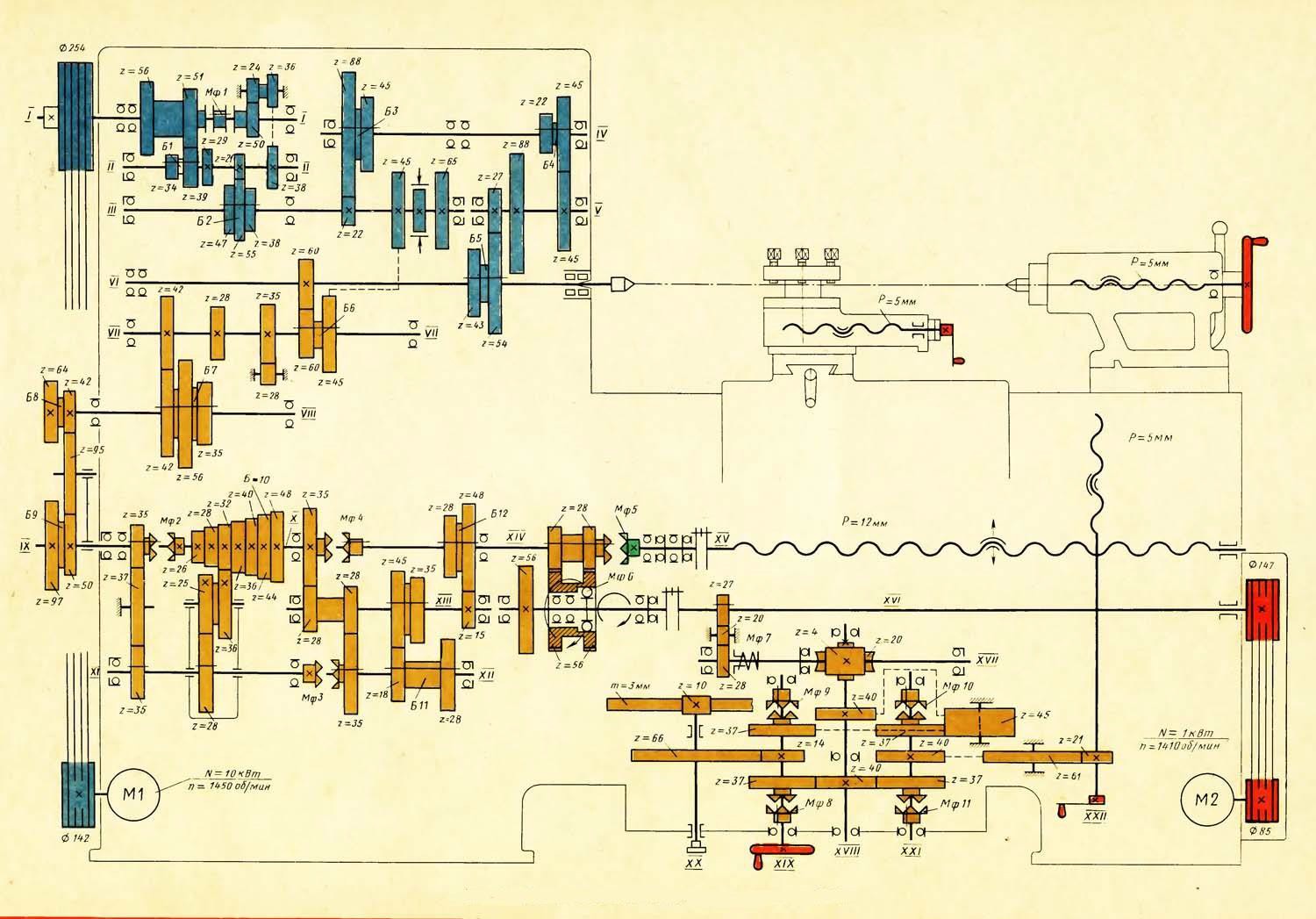

Перемещения исполнительных механизмов оборудования показываются в кинематических схемах. Рассмотрим кинематическую схему токарного станка 1К62, которая показана на рисунке 22.

Рисунок 22 – Кинематическая схема станка

Кинематическая цепь привода главного движения.

Эта цепь обеспечивает передачу вращения от электродвигателя M1 шпинделю VI с возможностью включения разных частот его вращения. Шпиндель станка может иметь правое и левое направление вращения. При правом направлении вращения шпинделя муфта МФ1 будет включена влево.

Передняя бабка условно разделена на несколько частей (см. кинематическую схему, рисунок 22):

- Фрикционный (входной) вал – фрикционный вал состоит из: двойной фрикционной муфты МФ1 с неподвижным двойным блоком (z=51, z=56), шестерни (z=50) и неподвижного блока реверса (z=24, z=36);

- Коробка скоростей – вал II с подвижным двойным блоком (Б1), вал III с подвижным тройным блоком (Б2);

- Перебор – вал IV с подвижными двойными блоками (Б3, Б4, Б5);

- Узел тормоза – ленточный тормоз на валу III;

- Шпиндель – с подвижным двойным блоком (Б5) включающем перебор и шестерней z=60 для передачи вращения на привод подач;

- Узел привода подач:

- Звено увеличения шага резьбы – блок Б6, обеспечивает увеличение выходной скорости по отношению к скорости шпинделя;

- Механизм реверса 2-х скоростной – блок Б7 служит для изменения направления движения суппорта.

Привод подач включает в себя следующие цепи и узлы (рисунок 23):

- Звено увеличения шага резьбы – двойной блок Б6 в шпиндельной бабке, обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32;

- Механизм реверса 2-х скоростной – тройной блок Б7 в шпиндельной бабке, служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни – трензеля;

- Гитара сменных колес – включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач – коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач фартука – преобразует вращение ходового вала или ходового винта в поступательное движение суппорта продольное или поперечное.

Рисунок 23 – Привод подач станка

Продольное перемещение суппорта осуществляется следующим образом (рисунок 24):

- от шпинделя через передачу 60/60, далее через реверс с колесами 42/42 или 28/56 либо 35/28×28/35 и через гитару сменных колес 42/95×95/50 вращается вал IX коробки подач;

- подключив муфту, колесо МФ2 начинает вращать конус шестерен 26, 28, 32, 36, 40, 44, 48 и от него накидное колесо 36;

- далее через передачу и включенную муфту МФ3 вращается двойной блок z=18 – z=28, осуществляющий отношения 18/45 и 28/35, затем через двойной блок 15/48 и 35/28 и через передачу 28/56 вращается ходовой вал, по которому вместе с фартуком перемещается колесо z=27;

- далее движение передается через передаточные отношения колес фартука 27/20×20/28×4/20×40/37×14/66 на реечное колесо z=10 (модуль зацепления m=3 мм). Колесо 10, находясь в зацеплении с рейкой, прикрепленной к станине, катится по ней и перемещает фартук с суппортом;

- включением муфт МФ8 или МФ9 колесо z=14 вращается вправо или влево, меняя направление движения суппорта.

Рисунок 24 – Перемещения суппорта: 1 – рукоятка перемещения поперечных салазок; 2 – каретка продольного перемещения; 3 – винт механизма продольного перемещения; 4 – каретка поперечного перемещения; 5 – фиксирующий винт верхней каретки; 6 – верхняя каретка; 7 – резцедержатель; 8 – рукоятка резцедержателя; 9 – винтовой механизм верхней каретки; 10 – рукоятка перемещения верхней каретки

Общее уравнение кинематической цепи продольных подач определяется исходя из расчетного периода одного оборота шпинделя.

До червячной передачи фартука кинематическая цепь не отличается от предыдущей цепи. Далее через колеса 40/37 или 40/45×45/37 включением муфт МФ10 или МФ11 и через передачи 40/61×61/20 вращается винт поперечной подачи суппорта. Шаг резьбы винта 5 мм, резьба левая. Уравнение кинематической цепи аналогичное, как и для продольных подач.

Величины подач в 2 раза меньше соответствующих величин продольных и составляют от 0,035 до 2,08 мм/об.

Ручное продольное перемещение суппорта. Маховиком на валу XIX через передачу вращается реечное колесо z=10. За один оборот маховика суппорт переместится на заданную величину.

Шпиндель установлен на двух опорах качения (рисунок 25). Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

Рисунок 25 – Крепление шпинделя

В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8 токарный станок 1К62 относится к классу точности П.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″).

Конструкция задней бабки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов (рисунок 26). Есть возможность соединения задней бабки с нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

Рисунок 26 – Обработка конусов с помощью смещения задней бабки Продольное перемещение каретки станка 1К62Б может быть

ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250 мм/мин.

4. Требования к оборудованию и критерии их качества

Надёжность является одной из основных характеристик качества металлорежущих станков и станочных систем, так же, как и многих других машин и технических устройств.

Надёжность характеризует свойство данного изделия сохранять требуемые показатели качества в течение всего периода эксплуатации.

Для оборудования особое значение имеет обеспечение его технологической надёжности, которая непосредственно связана с качеством в первую очередь с точностью, выпускаемой продукции. Поэтому надёжность станков следует рассматривать как надёжность машины, когда оцениваются все виды отказов, и как надёжность компонента технологической системы, когда учитываются лишь те отказы, которые связаны с качеством выпускаемой продукции.

Основными источниками отказов станка и станочных комплексов являются собственно станок (его механика и гидросистемы), электрические – электронные системы и система управления ЧПУ. Для механических узлов по сравнению с электротехническими и электронными устройствами характерно меньшее число отказов, но большая продолжительность устранения их последствий.

Период эксплуатации станка связан в основном с экономическими факторами, которые обусловливают предельное состояние объекта. Эксплуатация включает работу объекта (основной период), а также периоды простоев транспортирования, хранения, ремонта и технического обслуживания, переналадки, монтажа.

Предельное состояние – состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно.

Продолжительность эксплуатации станков связана как с их моральным (появление более эффективных моделей), так и с физическим (возрастание затрат на их эксплуатацию и ремонт) изнашиванием. Для современных станков средних размеров это обычно 8…10 лет эксплуатации и для более сложных и тяжёлых станков 15…20 лет и выше. Конкретный срок службы до снятия с эксплуатации для каждого станка устанавливают на основании экономических расчётов.

Критерии работоспособности являются условиями, которые должны соблюдаться при конструировании и эксплуатации, чтобы детали, узлы и станок в целом выполняли своё назначение.

К таким критериям относится:

- начальная точность;

- жёсткость;

- виброустойчивость;

- прочность;

- износостойкость;

- теплостойкость.

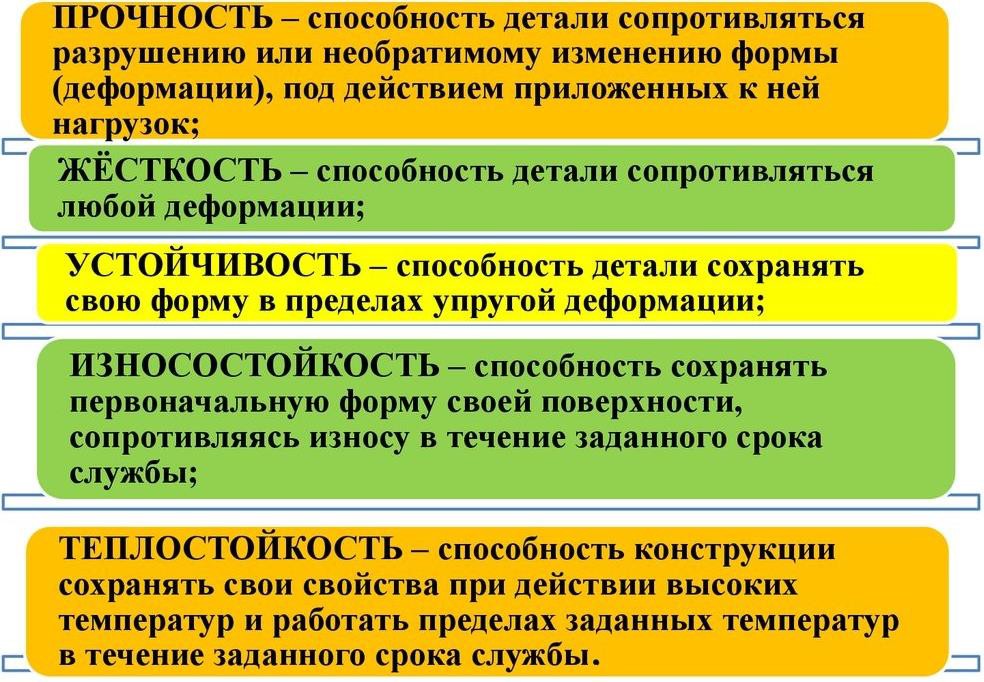

На рисунке 27 даны определения данных критериев.

Рисунок 27 – Определения критериев качества оборудования

Начальная точность зависит от правильного назначения допусков в чертежах и соблюдения их в процессе изготовления.

Начальная точность станка в целом характеризуется исходными геометрическими и кинематическими погрешностями.

Жёсткость является способностью системы сопротивляться упругому деформированию (изменению размеров) под действием нагрузки.

Жёсткость зависит от:

- размеров деталей;

- их формы;

- расположения опор и т.д.

Однако больше всего снижают жёсткость контактные деформации, возникающие в станках, то есть в поверхностных слоях соприкасающихся деталей.

Виброустойчивость – свойство станка противодействовать возникновению или усилению колебаний (вибраций). Колебания могут передаваться на станок из вне или возникать непосредственно в станке.

В станке источниками колебаний могут быть:

- процесс резания;

- неуравновешенность быстро вращающихся деталей;

- тихоходные соединения со скольжением и т.д.;

- электрические двигатели.

Прочность – способность деталей сопротивляться их разрушению (поломкам), а также возникновению остаточных деформаций под действием сил. Прочность зависит от:

- материала детали;

- термообработки;

- характера нагрузки (постоянная или циклическая).

Обычно рассматривают две категории прочности:

- статическую;

- динамическую.

На статическую прочность рассчитывают детали, находящиеся под действием постоянных или медленно меняющихся нагрузок, например, болты, шпонки, кронштейны, медленно вращающиеся валы и зубчатые колеса и т.п.

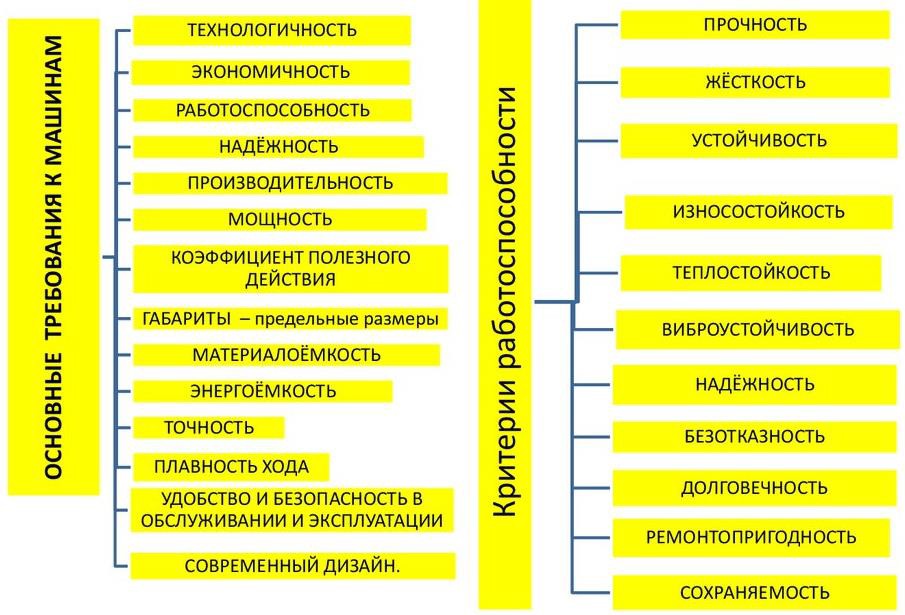

Рассмотрим более подробно основные требования к оборудованию (рисунок 28).

Рисунок 28 – Требования к машинам и критерий их качества

Технологичность – изготовление изделия при минимальных затратах труда, времени и средств при полном соответствии своему назначению. Технологичность деталей обеспечивается: формой их простейших поверхностей (цилиндрической, конической и др.), удобной для обработки механическими и физическими методами; применением материалов, пригодных для безотходной обработки (давлением, литьём, сваркой и т.п.), и ресурсосберегающей технологии; стандартной системой допусков и посадок и другими средствами, и методами.

Экономичность – минимальная стоимость производства и эксплуатации. Экономичность деталей и узлов достигается оптимизацией их формы и размеров из условия минимума материалоёмкости, энергоёмкости и трудоёмкости производства, за счёт максимального коэффициента полезного действия в эксплуатации при высокой надёжности; высокой специализацией производства и т.д. При оценке экономичности учитывают затраты на проектирование, изготовление, эксплуатацию и ремонт.

Работоспособность – состояние объекта, при котором он способен выполнять заданные функции. Работоспособность деталей и машин определяется как свойство выполнять свои функции с заданными показателями.

Надёжность – свойство объекта сохранять во времени способность к выполнению заданных функций (ГОСТ 002).

Производительность – объём работы (продукции, информации), выполняемой в единицу времени.

Мощность – скорость преобразования энергии.

Коэффициент полезного действия – доля дошедшей до потребителя энергии (мощности).

Габариты – предельные размеры.

Материалоёмкость – количество конструкционного материала машины, обычно отнесённого к единице мощности.

Энергоёмкость – расход топлива или электричества отнесённый к объёму работы (пройдённому расстоянию, произведённой продукции).

Точность – способность максимально соответствовать заданному положению (скорости и т.п.).

Плавность хода – минимальные ускорения при работе машины. Условия нормальной работы деталей и машин. Успешная работа деталей и машин заключается в обеспечении работоспособности и надёжности.

Все, что нужно знать о станках

Без станков не может обойтись ни одно производство. В том или ином виде обрабатывающее оборудование задействуется и на крупных заводах, и в небольших частных фирмах любой направленности. При этом существует великое множество классификаций таких агрегатов, каждый из них имеет свой функционал, опциональное наполнение, технико-эксплуатационные характеристики.

Что это такое?

Станки относятся к группе промышленных агрегатов. От всех остальных типов технологического оборудования их отличает присутствие станины, на которую устанавливается основной функциональный орган или система рабочих блоков. В качестве обрабатывающего элемента может выступать алмазная коронка, абразивный круг или сверло — это напрямую зависит от типов выполняемых операций. В большинстве случаев станки используются на крупных промышленных предприятиях.

Они представляют собой массивную конструкцию, которая предусматривает платформу, фиксаторы, мотор и многие другие элементы. В мелкосерийных цехах и бытовых мастерских востребовано более компактное оборудование. В последние годы среди станков появились не только стационарные, но также и мобильные устройства. При этом грань между мини-станком и ручным инструментом порой не определяется даже производителям. Тем не менее именно станина, наличие силовой установки и обрабатывающий орган относят агрегаты к группе станков. А каких именно, рассмотрим далее.

Описание видов

В наши дни уровень автоматизации промышленных предприятий неуклонно повышается, поэтому количество станков на механическом управлении становится всё меньше. Именно поэтому все машины можно условно разделить на ручные, полуавтоматы, а также автоматические модели. Самые современные установки предусматривают числовое программное управление. Такой тип контроля обеспечивает повышенную точность настройки, а сама обработка выполняется с минимальной погрешностью. Основным преимуществом станков с ЧПУ является отсутствие потребности в постоянном наблюдении за ходом производства, так как все основные рабочие параметры задаются оператором до начала обработки.

Технические характеристики станков варьируются в зависимости от типа обрабатываемого материала. Большинство видов агрегатов используются для работы с деревом и металлическими изделиями. При этом для древесины допустимо применение менее мощных агрегатов, но с исключительной точностью настройки. Для обработки металлических заготовок мощность должна быть максимальной. Станки бывают разными — зиговочными, фальцепрокатными, рельсорезными, брусовальными, окорочными, для фальцевой кровли, лущильными, прецизионными, а также копировальными и лазерными.

Наиболее востребованными являются фрезерные, сверлильные и токарные машины.

Металлорежущие

Для работы с металлом используются слесарные металлорежущие, листоправильные станки, рубочные для арматуры и установки для сетки-рабицы. Все типы станочного оборудования для металлообработки разделяют на несколько категорий.

- Токарные — производят обработку постоянно вращающихся внутренних и внешних поверхностей заготовки. При этом в процессе обработки деталь вращается вокруг своей оси.

- Сверлильные — сюда относят также расточные установки, они незаменимы при необходимости формирования глухих и сквозных отверстий. В процессе обработки инструмент вращается одновременно с подачей заготовки, в расточных механизмах подача производится за счёт перемещения рабочего основания.

- Шлифовальные — включают несколько разновидностей станков. Всех их объединяет наличие абразивного шлифовального круга в качестве базового рабочего инструмента.

- Доводочные и полировальные — здесь также используется абразивный круг. Вместе с полировальной пастой он делает поверхность гладкой.

- Зубообрабатывающие — предназначаются для оформления зубьев шестерёнок, сюда же можно отнести и шлифовальные станки.

- Фрезерные — в этой категории в качестве функционального органа используется многолезвийная фреза.

- Строгальные — принцип действия этих агрегатных устройств основан на возвратно-поступательном перемещении заготовки. Разрезные — служат для разделения уголка, швеллера, прутка и других типов металлопроката при помощи разрезания.

- Протяжные — в качестве функционального инструмента здесь установлены многолезвийные протяжки.

- Резьбообрабатывающие — к этой группе относят агрегаты, предназначенные для оформления резьбы. Токарные станки сюда не входят.

- Вспомогательные — в эту категорию включают дополнительные установки, позволяющие выполнять вспомогательные технологические операции.

Деревообрабатывающие

Современные деревообрабатывающие станки делят на несколько групп.

- Строгальные — также известны как рейсмусо-фуговальные или, проще, рейсмус. Это оборудование осуществляет два вида манипуляций. Первая — строгание вагонки и деревянных заготовок до определённых размеров, то есть рейсмусование. Вторая — придание деревянной поверхности гладкости за счёт строгания.

- Циркуляционные пилы — такой тип станков востребован при необходимости проведения распила заготовок. Его отличает максимальная точность по сравнению с аналогами.

- Форматно-раскроечные — позволяют выполнять поперечную и продольную, а также угловую раскройку фанеры, пиломатериалов и древесных заготовок, облицованных шпоном либо пластмассой.

- Распиловочные — сюда относят продольно-распиловочные станки, станки дисковой распиловки и рамные пилорамы. Они используются для деления массивных заготовок на несколько более мелких.

Выбор конкретного типа оборудования зависит от параметров твердости древесины.

- Долбежные — такое деревообрабатывающее оборудование отличается высокой мощностью. Поэтому при формировании перфорации или выпиливании пазов в заготовках зачастую возникают повышенные нагрузки на двигатель станка.

- Токарные — универсальные модели, используются для проведения работ в широком спектре (сверление, нарезка резьбы, выпиливание пазов, обточка).

- Фрезерные — как и в случае с металлом, это оборудование позволяет выполнять обработку внутренних и наружных поверхностей и плоскостей разных форм. Инструмент востребован для выдалбливания зубьев, также используется при создании проточки канавок.

- Сверлильные — как и следует из названия, инструмент востребован при необходимости создавать отверстия в деревянных заготовках.

- Комбинированные — производят комплексную обработку столярных изделий. К примеру, распиловку, фрезеровку и рейсмусование.

- Ленточные пилы — такие станки востребованы при распиловке деревянных заготовок разной твердости и высоты. Они же позволяют осуществлять фигурное выпиливание. Это экономически выгодное оборудование, поскольку его использование снижает количество отходов.

- Кромкооблицовочные — такие агрегаты позволяют выполнить декоративную обработку кромок мебели и других изделий из дерева.

- Шлифовальные — высокоточное оборудование, используемое на финишных этапах создания продукции. Зачищает любые неровности и дефекты поверхности, придавая изделию эстетичный вид.

Камнерезные

Конструкция камнерезных станков включает станину, а также зафиксированный на ней режущий инструмент. Последний приводится в движение бензиновым либо электрическим двигателем, благодаря чему обеспечивается качественный распил бетона, керамогранита, натурального камня и других видов сверхтвердых плит. Электрическое оборудование требует подключения к сети переменного тока, но при этом не дает токсичных выбросов отработанных газов. Бензиновые агрегаты автономны, но используются редко, обязательным условием его эксплуатации является хорошо вентилируемое рабочее помещение.

В зависимости от типа управления машины могут быть ручными и автоматизированными. Автоматизированные делятся на две группы — предназначенные для прямой резки и резки под углом 45 градусов, а также для фигурной резки.

К первой категории относятся:

- камнекольные установки — востребованы при производстве брусчатки и декоративных осколков, которые используют при мощении улиц и садовых дорожек;

- отрезные — отвечают за распил массивных каменных глыб на фрагменты необходимого размера;

- калибровочные — производят выравнивание поверхности из камня и придают ему эстетичный декоративный вид.

Предусмотренная функция обработки под углом 45 градусов существенно облегчает трудовые затраты и намного сокращает время обработки каждой заготовки. Фигурную резку производят на специализированном оборудовании с целью придания изделиям узорной формы.

Принцип работы такого устройства базируется на гидроабразивной технологии.

Другие

Особняком стоят линии по переработке пластика в гранулы и станки для производства пеллет. Они включают в себя оборудование, предназначенное для измельчения, очистки от сторонних включений, подсушивания, сепарации, гранулирования и заключительной упаковки пластмассы.

Одна линия станков включает все вышеперечисленные механизмы. В ряде случаев требуется сепаратор, сортировочные столы, транспортеры и конвейеры.

Классы точности

Каждый вид станкового оборудования подлежит обязательной проверке на соответствие нормативам точности. Итоги проведенных испытаний фиксируются в специальных актах и вкладываются в паспорт агрегата. Все виды оборудования имеют свой ГОСТ, который регламентирует максимальное отклонение по каждой проверке. В зависимости от типа станков количество и частота проверок могут различаться. К примеру, некоторые модели широкоуниверсальных фрезерных станков с ЧПУ могут включать несколько десятков испытаний.

По результатам тестов все станковое оборудование делится на классы с учётом точности работы.

- Н — установки нормальной точности, на них производится обработка деталей из металлопроката и литья.

- П — повышенная точность. Такие агрегаты изготавливаются на базе оборудования с нормальной точностью, но их монтаж производится с максимальной тщательностью. Эти станки обрабатывают те же заготовки, но все работы выполняются точнее.

- В/А — оборудование высокой и особо высокой точности. Здесь предполагается использование особых конструктивных элементов, более тщательная проработка узлов и специфические условия эксплуатации.

- С — особо точные станки, позволяют добиться максимальной точности обработки заготовок. Востребованы при изготовлении измерительного инструмента, зубчатых колес и прочих вариантов обработки.

Отклонения по испытаниям соседствующих классов точности агрегата отличаются между собой в пределах 1,6 раза.

В соответствии с ГОСТ 8-82 для всех видов станков, включая версии с ЧПУ, внедрен единый стандарт тестов на точность. В соответствии с ним принадлежность к категории определяется по трём параметрам:

- геометрическая точность самого оборудования;

- точность обработки тестовых заготовок;

- дополнительные параметры.

На основании этого стандарта категориям агрегатов присваиваются классы точности. При этом оборудование, принадлежащее к одинаковой группе, должно обеспечивать равную точность обработки образцов идентичной величины и формы.

Лучшие производители

Надёжные, функциональные и долговечные станки изготавливаются в разных странах. Наиболее качественное импортное оборудование производится в США, Европе, а также в ряде азиатских государств. В топ крупнейших производителей входят несколько известных брендов.

- TOYODA (Япония). Эта фирма была открыта в 1941 г. в качестве дочернего подразделения Toyota Motor Corporation. Изначально предприятие специализировалась на выпуске цилиндрических шлифмашин, но начиная с 70-х гг. ХХ столетия производитель наладил выпуск обрабатывающих центров высокой точности для массового производства. В наши дни компания признана лидером по изготовлению агрегатов с ЧПУ.

- SMTCL (Китай). Станкостроительный комбинат признан самым крупным на территории Китая, выпуск продукции превышает 100 тысяч единиц станков в год. Производственную деятельность предприятие начало в 1964 г. К 2020 г. в концерн вошло 15 станкостроительных производств, а также научно-исследовательский центр, занимающийся созданием высокотехнологичных агрегатов. Произведённые станки продаются свыше чем в 70 странах мира, в том числе в России, Италии, Германии, Англии, Канаде, США, а также Турции, Южной Корее, Японии и ЮАР.

- HAAS (США). Американское предприятие работает с 1983 г., на сегодняшний день считается самым крупным станкостроительном комбинатом в США. Ассортиментный портфель включает токарные агрегаты, обрабатывающие модули с ЧПУ и крупногабаритные пятиосевые специализированные установки. При этом 75% цехового оснащения составляют станки собственного же изготовления, подобный подход позволяет существенно снизить себестоимость изделий.

- ANCA (Австралия). Производитель изготавливает шлифстанки с ЧПУ с середины 80-х гг. ХХ столетия. Цеха располагаются в Мельбурне, ещё два завода работает на Тайване и в Таиланде. Компания производит инструментальные режущие, а также заточные станки, установки для выпуска метчиков, изготавливает фрезерные и шлифовальные агрегаты.

- HEDELIUS (Германия). Старт работы немецкой компании пришелся на 1967 г. Изначально производитель ограничивал ассортимент деревообрабатывающими станками. Но уже спустя десятилетие была открыта линия по созданию обрабатывающих устройств для нужд металлообрабатывающей промышленности.

- Biglia (Италия). Итальянский изготовитель признан одним из лидеров по изготовлению производительных обрабатывающих токарных агрегатов. Свою производственную деятельность ведёт с 1958 г. Компания предлагает токарно-фрезерные центры, а также вертикальные станки, установки для обработки круглых прутков и обрабатывающие установки.

Качество продукции подтверждено международными сертификатами ISO 9001 и CE Mark.

Комплектующие и приспособления

Все комплектующие, используемые в станках, условно можно поделить на 3 категории.

- Механические — это направляющие, а также подшипники для них. Сюда же входят зубчатые рейки, приводные ремешки для передач, муфты, рольганги, редукторы и другие.

- Электромеханические — включают всевозможные движки, шпиндель и приводы осей. К этой группе относят вспомогательные моторы, к примеру, для подачи смазочно-охлаждающей жидкости. В категорию входят и силовые агрегаты для управления ими (блоки питания, преобразователи частот, электромагнитное реле, концевые датчики).

- Электронные — эту группу расходников составляют платы, коммуникации, драйверы и многое иное.

Нужно иметь в виду, что некоторые расходники образуют друг с другом единую функциональную связку. Примером является: шаговый двигатель, драйвер, а также блок питания для привода. Все комплектующие этой связки должны в точности соответствовать друг другу. То же самое относится к группе: шпиндель, частотный преобразователь, винты и гайки, зубчатая рейка и шестерня.

При необходимости замены одной из запчастей в подобной связке выбор необходимо делать с учетом технико-эксплуатационных параметров всех остальных комплектующих. При выборе одной определённой запчасти такой группы необходимо предоставить продавцу основную документацию на прочие компоненты связки. Как минимум у них должен быть один производитель.

Нюансы ремонта

Ремонт станков — процесс непростой. Выполнить его своими руками могут люди, имеющие специализированные навыки работы с подобным оборудованием. Приведём пример на основе токарного станка. Далеко не секрет, что желание оборудовать мастерскую токарным станком зачастую расходится с возможностями бюджета. Именно поэтому некоторые приобретают модели, бывшие в употреблении, порой в довольно плачевном состоянии.

Продлить эксплуатационный ресурс подобной техники позволяет ремонт. Одним из самых распространенных дефектов таких станков становится выработка режущих поверхностей металлообрабатывающего станка, приводящая к износу. В таком случае ремонт должен обязательно включать процедуру шабрения, в результате которого все поврежденные слои фрикционных поверхностей снимаются.

Чаще всего шабрению в токарных станках подлежат суппорт, каретки и направляющие станины. Выработка направляющих связана с частым попаданием металлической стружки либо грубым нарушением условий эксплуатации. К поломке приводят резкая смена рабочих режимов, недостаточное количество смазки и другие факторы. Шабрение может быть черновым — оно производится с целью устранения выраженных дефектов, в этом случае снимается 0,001-0,03 мм металла.

Сразу после черновой обработки производится чистовое шабрение, оно позволяет нейтрализовать все мелкие неровности, выявленные при помощи краски. Оставшиеся на поверхности после шабрения нанесённой краски пятна становятся ориентиром для мастера— чем меньше будет их число и диаметр, тем ровнее получится поверхность. На финишной стадии работ производят отделочное шабрение, его целью является обеспечение равномерного распределения пятен.

Конечно же, ремонт не ограничивается проведением шабрения. Однако, именно эта мера позволяет обеспечить максимальную точность точения и плавность передвижения рабочих механизмов оборудования.

Однако, нужно понимать, что любой ремонт станков своими руками целесообразен лишь в том случае, если речь идет об облегчённой малофункциональной бытовой технике. При необходимости реставрировать установки среднего или тяжелого класса весом в несколько тонн лучше передать технику в руки специалистов. Они не только вернут ей работоспособность, но и увеличат производительность.

Источник https://best-stroy.ru/statya_vidy-promyshlennykh-stankov_2437

Источник https://extxe.com/26998/metallorezhushhie-stanki-vidy-princip-raboty-ustrojstvo-stankov/

Источник https://stroy-podskazka.ru/stanki/chto-nuzhno-znat/