Особенности термодиффузионного цинкования металлоизделий в электромагнитном поле (ТДЦЭ)

Термодиффузия представляет собой процесс проникновения атомов цинка в поверхностный слой металла, происходящий под действием высокой температуры в восстановительной или инертной газовой среде.

Рабочая температура зависит от толщины покрытия и варьируется в пределах 280°С-470°С. Внедряясь, в кристаллическую решетку металла,

цинк создает на поверхности защитный слой толщиной в несколько микрон. Процесс протекает в газовой среде водорода.

Толщина покрытия регламентируется государственным стандартом. Согласно ГОСТ Р 9.316-2006 толщина покрытия делится на пять классов:

- 6…9 мкм;

- 10…15 мкм;

- 16…20 мкм;

- 21…30 мкм;

- 40…50 мкм.

Выбор в качестве антикоррозионной защиты пал на цинк неслучайно. Находясь на стальной поверхности, он распространяется по ней со скоростью 2 мм в год, но при температуре окружающей среды 70 °С. Такое свойство позволяет затягивать поверхностные микроповреждения.

Практика показывает, что этот способ более перспективен и имеет свои достоинства.

Метод подбора крепежа с термодиффузионным покрытием для трубопровода.

Приобретать крепеж с термодиффузионным покрытием для трубопровода необходимо исходя из принципа полного заказа у одного поставщика, так как технологии подготовки метизов перед нанесением покрытия ТДЦ могут отличаться что может негативно сказаться в будущем при монтаже с использованием таких метизов. Главное все предусмотреть и правильно пересчитать: — количество стыков (соединений), что с чем соединяется — задвижка с фасонной частями, фасонные части между собой, все эти варианты — где потребуется болтовое соединение и т.п. Ну а потом, определиться с диаметром соединительных отверстий и длинной болта, для этого мы рекомендуем использовать сводную таблицу:

Размеры болтов D(диаметр мм) х L(длинна мм) по ГОСТ 7798-70, ГОСТ 7805-7, ГОСТ10602 для фланцевых соединений на различное давления (РУ)

Особенности в таблице: * средняя толщина фланца взята из ГОСТа; * L- болта = болт + две шайбы + гайка; * количество крепежных отверстий в схеме меняется на Ду 200 между Ру 10 / Ру 16. * на соединение с ПЭ на «бурт» и свободный фланец, — следует прибавить в среднем +3 см и по возможности перемерить по месту. Вы всегда можете обратиться к менеджерам и проконсультироваться бесплатно по всем вопросам.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

- Подготовительный. На этапе подготовки детали подвергаются пескоструйной или ультразвуковой очистке от окалины, ржавчины. Удаление жировых загрязнений осуществляется ацетоном. Если деталь имеет большие размеры возможна дробеструйная обработка.

- Загрузка контейнера. Очищенные и высушенные детали помещаются в герметичный контейнер. Для насыщения внутреннего объема цинком и водородом добавляется насыщающая смесь. Большой популярностью пользуется «Левикор». От количества смеси зависит толщина слоя покрытия. После тщательного перемешивания контейнеры герметизируются и помещаются в печь.

- Процесс насыщения. Температура процесса насыщения зависит от типа сплава и его марки. В среднем процесс длится 60–90 минут. В течение всего времени нагревающая установка вращается, обеспечивая перемешивание деталей с насыщающей смесью.

- Выгрузка и очистка. После окончания процесса насыщения производится выгрузка деталей. Удаление остатков насыщающей смеси.

- Пассивирование. Эта операция предназначена для защиты покрытия от окислительного воздействия воздушной среды. Изделия, предназначенные для окрашивания, подвергаются обработке однократно. Те, что не окрашиваются, обрабатываются два раза. После каждого пассивирования следует промывка.

- Сушка. Во время сушки удаляется влага, и детали остывают.

Как происходит процесс обработки?

Технология достаточно проста, но потребуется наличие специального оборудования:

1. Первым делом поверхность тщательно очищают. Если на изделии имеются следы смазывающих материалов, то их легко удалить при помощи специальных составов – дигрейзеров. Для того чтобы удалить с поверхности следы коррозии и окалину, применяют пескоструйную установку. Кроме того, применяется и ультразвуковая чистка.

2. Когда деталь тщательно очищена, она отправляется в специальную тележку. Перед проведением процедуры деталь обязательно взвешивают – это нужно, чтобы точно определить количество состава, с помощью которого и будет проведено нанесение цинкового покрытия. Технология позволяет изменять количество смеси, которая наносится на обрабатываемую поверхность, в зависимости от объема готового раствора, а также от массы, геометрических характеристик детали, ее конструкции.

3. После того как деталь очищена и известен ее вес, она аккуратно помещается в специальную муфельную печь, где непосредственно и осуществляется термодиффузионное цинкование. Температурный режим подбирают исходя от типа обрабатываемой детали, марки сплава и принятых стандартов. Среднее время процесса зависит от мощности оборудования, а также от состава рабочей смеси. В процессе термодиффузии деталь в контейнере постоянно вращается. Толщина цинковой пленки для разных типов металлов составляет в среднем 0,5 мкм.

4. Когда обработка будет окончена, изделия достают и очищают от остатков насыщающих смесей. Цинковые составы могут быть различными. Одна из самых популярных марок такой продукции — «Левикор». Ее широко используют в современной промышленности за счет высокой проникающей способности. «Левикор» позволяет получать защитный цинковый слой различной толщины, при этом уровень защиты от коррозии очень высокий.

Несмотря на относительную простоту, термодиффузионное цинкование требует наличия определенных знаний, а также навыков. В промышленности практически все изделия стараются подвергать именно такой обработке. В домашних условиях использовать данную технологию невозможно ввиду того, что требуется оборудование для термодиффузионного цинкования. Порой оно может достигать огромных размеров.

На видео: пример термодиффузионного покрытия цинком.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

- высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

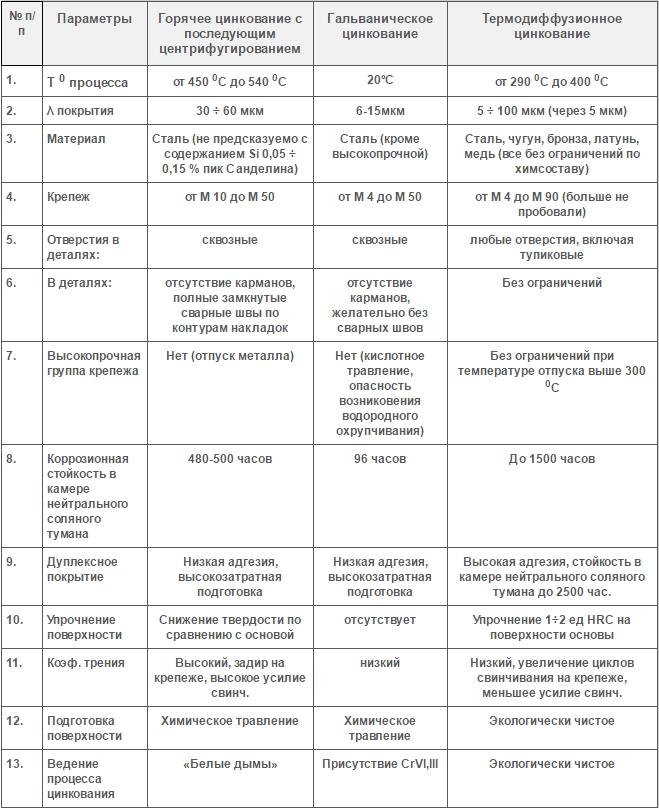

Оцинкование деталей различными методами и проведенный сравнительный анализ показал следующие данные.

| № п.п. | Метод цинкования | |||

| Горячее | Гальваническое | Термодиффузионное | ||

| 1 | Температурный режим протекания процесса, °С | 450–540 | 20 | 280–470 |

| 2 | Толщина нанесенного слоя, мкм | 30–60 | 6–15 | 5–100 |

| 3 | На какой материал наносится | Сталь с незначительным содержанием кремния | Сталь (ограничение для высокопрочных марок) | Черные металлы и сплавы на основе меди |

| 4 | Размер обрабатываемых метизов | М10–50 | М4–50 | М4–90 |

| 5 | Типы обрабатываемых отверстий | Сквозные | Сквозные | Сквозные, глухие |

| 6 | Ограничения по обработке | Карманы, сплошные сварные швы | Карманы, отсутствие сварных швов | Без ограничений |

| 7 | Закаленный крепеж | Не подлежит обработке (температура протекания процесса близка к низкому отпуску) | Не подлежит обработке (кислотная обработка, повышение водородной хрупкости) | Без ограничений |

| 8 | Стойкость к солям (лабораторный тест), час | 500 | 96 | 1500 |

| 9 | Свойства покрытия | Сниженная адгезия, ресурсозатратная подготовка | Сниженная адгезия, ресурсозатратная подготовка | Адгезия высокая |

| 10 | Твердость | Снижается | Отсутствует | Плюс 1…2 HRC |

| 11 | Коэффициент трения | Повышенный | Пониженный | Пониженный при выкручивании |

| 12 | Подготовка к нанесению покрытия | Химическая | Химическая | Нейтральная |

| 13 | Испарения вовремя цинкования | Обильное дымовыделение | Выделение хрома | Отсутствие дымовыделения |

Термодиффузионное цинкование металла: плюсы и минусы

К бесспорным достоинствам технологии относятся:

- отличное сцепление слоя цинка с поверхностью металла;

- по сравнению с горячим цинкованием — компактность оборудования, возможность работать на небольших площадях;

- низкие трудозатраты, а следовательно, экономичность;

- стойкость покрытия;

- ровность слоя, возможность регулировать его толщину в процессе нанесения;

- безвредность для персонала и окружающей среды;

- практически полная безотходность — оставшиеся после обработки продукты легко утилизируются;

- простота и энергоемкость техники.

Вместе с тем у термодиффузионного цинкования металла есть и недостатки. Изделия, оцинкованные этим способом, проигрывают в эстетике: они имеют тусклый сероватый оттенок. Проблему можно решить нанесением поверх оцинковки декоративного покрытия. Хотя для деталей сугубо технического профиля “мышиный” цвет не имеет принципиального значения.

Гораздо больший минус в том, что возможности цинкования деталей напрямую зависят от размеров камеры. А она, как правило, очень компактна. Следовательно, для защиты крупногабаритного проката эта технология не подходит.

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

- арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;

- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

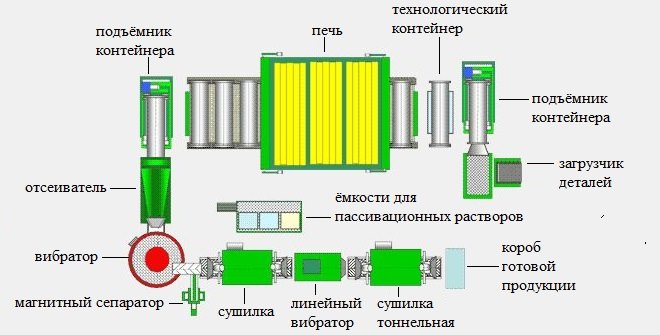

Оборудование для термодиффузионного цинкования

В промышленных масштабах производимое термодиффузионное цинкование оборудование используется механизированное, а сам процесс максимально автоматизирован. Используемые агрегаты:

- загрузчик деталей и насыщающего состава;

- конвейер, подающий контейнеры к печи;

- вращающаяся печь;

- выгружающий конвейер;

- отсеиватель;

- вибратор;

- сепаратор магнитный;

- емкости для пассивирования и промывки;

- сушилки;

- приемник готовой продукции.

Цинковый состав – Термишин

В России в металлургии во время термодиффузионного цинкования используют разработанный в цинковый состав – Термишин©, со специальными присадками, обеспечивающими ровное и устойчивое диффузионное покрытие металла порошковым цинком.

После закрытия в контейнере изделия и порошка с присадками обеспечивают ещё и вращение агрегата, что достигается сложной системой приводов. Во время этого вращения происходит постоянное смешивание деталей и присадок, что и обеспечивает равномерность и однородность цинкового покрытия. После отжига изделия дополнительно обрабатываются в ваннах с пассивазиционным раствором.

Порошковые цинковые смеси Термишин© позволяют:

- наносить на изделиях и деталях термодиффузионное покрытие толщиной внедрение от 5 до 10 мкм;

- не использовать традиционные для такой технологии раньше вредные вещества;

- придать покрытию дополнительную антикоррозионную стойкость;

- обеспечивают товарный вид, придавая поверхности изделий «морозный» узор.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

- выпуклостей;

- отслоений;

- трещин;

- пригоревших остатков;

- пустот;

- раковин;

- сторонних вкраплений;

- отсутствия покрытия.

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

О термодиффузионном покрытии (ТДЦ) метизов.

Крепеж с термодиффузионным цинковым покрытием стал применяться сравнительно недавно как альтернатива нержавеющим метизам, по праву были оценены долговечность и доступность, стоимость главный аргумент и сроки эксплуатации не уступают требуемым. Термодиффузия – адгезионное покрытие металла в среде насыщаемой смеси цинка. На производственных предприятиях учитывается послабление параметров ГОСТа крепежных изделий (болт, шайба и гайка), для компенсации и нанесения ТДЦ покрытия 21-30мкм, с целью реализации основных эксплуатационных принципов, как скручивание и раскручивание болтовых соединений. При неоднократном механическом воздействии на соединение рекомендуем ознакомиться с руководством СП-70.13330.2012.

Термодиффузионное цинкование металла: технология, оборудование, плюсы и минусы

Термодиффузионное цинкование, которое также называют шерардизацией, является относительно новой технологией нанесения на поверхность изделий из металла слоя цинка. Между тем именно такой способ цинкования среди всех существующих на сегодняшний день признается многими специалистами наиболее перспективным.

Технология термодиффузионного цинкования предназначена для защиты от коррозии стальных и чугунных изделий

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Достоинства и недостатки

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

При выполнении такой обработки следует строго придерживаться не только технологических рекомендаций, но и правил техники безопасности. В противном случае в организм человека может попасть цинковая пыль, которая способна нанести вред его здоровью.

Требования ГОСТ Р 9.316-2006 к термодиффузионным цинковым покрытиям

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

- 1-й класс – толщиной 6–9 мкм;

- 2-й класс – 10–15 мкм;

- 3-й класс – 16–20 мкм;

- 4-й класс – 21–30 мкм;

- 5-й класс – 40–50 мкм.

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

- остатков насыщающих смесей, которые не поддаются смыванию;

- вкраплений инородных тел;

- наростов;

- пустот и раковин;

- отслоений;

- трещин на поверхности;

- вздутий;

- даже очень незначительных по площади участков, на которых отсутствует покрытие.

Ознакомиться с требованиями ГОСТ к процессу обработки деталей методом термодиффузионного цинкования можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ Р 9.316-2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

Скачать

Термодиффузия или горячее цинкование

Металлические конструкции подвержены коррозии и обязательно нуждаются в эффективной защите от нее. Под воздействием кислорода, незащищенная поверхность окисляется, на ней образуется рыхлый слой — ржавчина. Пористая структура ржавого слоя позволяет проникать кислороду в более глубокие слои металла, разрушая его и уменьшая прочность конструкций. Эффективный, простой и недорогой способ защитить детали из металла от коррозии – цинкование.

Что такое цинкование

Цинкование – это нанесение на поверхность металлических изделий тонкого слоя цинка, защищающего конструкции от процессов коррозии. Оцинковка может осуществляться различными способами – от простого покрытия поверхности цинковым составом до соединения металлов диффузным методом.

За счет особых свойств цинка при контакте оцинкованных металлоконструкций с кислородом на поверхности образуется высокоплотная и прочная пленка, обеспечивающая:

- Защиту от проникновения к металлу атмосферного кислорода;

- Протекцию от механических воздействий.

После оцинковки металлоконструкции находятся как бы в прочной оболочке, которая не пропускает воздух, не допуская тем самым коррозию.

Кроме того, цинк обладает таким свойством, что при малейшем повреждении защитного слоя на поверхности образуется новой защитный слой, во время контакта цинка с воздухом. Такая защита считается самовосстанавливающейся.

А при интенсивном повреждении цинкового слоя, ржавление металла будет происходит значительно медленнее. Это обусловлено наличием гальванической пары, в которой более активным металлом является цинк. Он и коррозирует раньше, замедляя процессы ржавления менее активного железа.

Методы цинкования

Выбранный метод цинкования влияет на конечный результат, так как при каждом способе металлические изделия приобретают различные свойства:

- Толщина защитного слоя. Для габаритных конструкций лучше использовать более толстое покрытие, а мелких деталей необходимо подбирать оптимальную толщину защитного покрытия, не снижающую эксплуатационные характеристики.

- Равномерность. Для мелких деталей важна равномерность укрытия по всей площади, а для габаритных изделий этот параметр не столь важен.

- Прочность удержания защитного слоя на металле. Этот параметр зависит от выбранной технологии цинкования. При использовании горячего и термодиффузионного цинкования соединение металлов происходит на молекулярном уровне, что обеспечивает надежное удержание защитного покрытия.

- Внешний вид. После оцинковки поверхность может становится матовой или глянцевой, а также иметь различные цвета – от темно-серого до голубого.

- Устойчивость к механическим воздействиям. Чем выше уровень защиты, тем надежнее защищены детали от коррозии.

- Самовосстановление. Этот параметр зависит от толщины наносимого слоя.

- Устойчивость к процессам коррозии. На это свойство влияют все факторы – толщина слоя, равномерность нанесения, стойкость к механическим воздействиям и т.д.

Технология цинкования оказывает влияние на эксплуатационные свойства металлоконструкций. В современной промышленности наиболее востребованными являются два метода:

- Горячее цинкование. Предполагает погружение деталей в раствор с расплавленным цинком.

- Термодиффузионное цинкование. Формирование защитного покрытия осуществляется путем помещения деталей в среду с порошкообразным цинком.

Горячее цинкование

При использовании этого технологического процесса металлические детали погружаются в расплавленный цинк.

Оцинкованные таким способом изделия обладают широким спектром эксплуатационных преимуществ. Технология состоит из нескольких этапов:

- Детали, нуждающиеся в обработке, помещаются в зону навески, где они устанавливаются на подвижные траверсы. На них они фиксируются так, чтобы секции было удобно опускать в технологические емкости. При этом при навешивании обеспечивается возможность эффективного контакта с жидкостями, таким образом, чтобы детали не мешали друг другу.

- Перед погружением в цинк детали проходят несколько этапов предварительной обработки – обезжиривание, очистка, травление, удаление остатков кислоты, флюсование. На этом этапе металла немного нагревается, для исключения деформаций при резкой смене температур.

- Сушка и подогрев. В многоступенчатые печи подается чистый подогретый воздух. Он позволяет тщательно удалить с поверхности остатки предварительной подготовки и нагревает детали до необходимой температуры.

- Цинкование. Траверсы с подготовленными металлоизделиями помещаются в закрытую печь, где расположены емкости с расплавленным цинком (его температура около 450 градусов по Цельсию). Печь должна обеспечивать герметичность, чтобы обезопасить работу персонала и исключить попадание в атмосферу газов, которые должны пройти доочистку до выброса в атмосферу. Тепловая энергия от этих печей используется вторично в других технологических процессах.

- После цинкования траверса с навешенными деталями отправляется в зонуснятия и сортировки.

Метод горячего цинкования остается одним из самых эффективных, и простых в плане реализации, а также не требует больших экономических затрат. При таком цинковании металлоконструкции обретают оптимальную защиту от коррозии. Преимущества:

- Невысокая стоимость технологического процесса.

- Использование технологических линий с высокой производительностью.

- Возможность выполнять оцинковку крупных и габаритных деталей.

- Толщина защитного слоя может варьироваться в пределах 40-200 мкм.

- Прочность удержания на конструкциях цинкового слоя за счет проникновения молекул цинка в кристаллическую решетку металла.

- Устойчивость конструкций к механическим воздействиям.

- Хорошая способность к самовосстановлению.

- Устойчивость к коррозии.

Есть у этого метода и некоторые недостатки:

- Невозможность делать слой цинка менее 45 мкм.

- Нестабильная равномерность покрытия.

- Внешний вид изделий получается не слишком презентабельным.

Горячее цинкование – оптимальный вариант защиты для габаритных и крупных конструкций, которые нуждаются в надежной и продолжительной защите от коррозии. Его не целесообразно использовать для обработки мелких конструкций, требующих высокой точности по толщине слоя или равномерности покрытия. Таким способом нельзя обработать стационарные металлоизделия вне стен производственного цеха.

Термодиффузионное цинкование

При таком цинковании используется технология низкотемпературной обработки. Детали помещаются в среду с порошкообразным цинком и обрабатываются при температурах от 260 до 450 градусов по Цельсию. Чем выше температура обработки, тем большая равномерность покрытия обеспечивается. При такой технологии соединение металлов происходит на атомном уровне, а защитный слой может иметь толщину от 20 до 100 мкм. За счет использования различного времени цинкования можно регулировать толщину наносимого слоя.

- Регулировка толщины покрытия;

- Прочность протекционного слоя на поверхностиизделий за счет диффузии металлов;

- Равномерность обработки даже в труднодоступных местах конструкций;

- Устойчивость деталей к повреждениям;

- Оптимальное самовосстановление поврежденного защитного слоя;

- Хорошая коррозионная стойкость.

Минусами цинкования с применением технологии термодиффузии являются:

- Сложность организации на производстве технологических процессов.

- Большие экономические затраты.

- Оцикованные таким способом детали имеют не самый презентабельный внешний вид.

В промышленности таким методом обрабатывают металлические детали, подверженные абразивному износу.

Источник https://metallograd22.ru/obrabotka-metallov/termodiffuzionnoe-cinkovanie-metalla.html

Источник https://met-all.org/obrabotka/prochie/termodiffuzionnoe-tsinkovanie-tehnologiya-oborudovanie.html

Источник https://pmkmetall.ru/info/articles/termodiffuziya-ili-goryachee-tsinkovanie/