Оборудование для литейного производства

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Плавильные печи

Основным литейным оборудованием является плавильная печь. Она производится из высокопрочной стали, с использованием теплоизоляторов и огнеупорных материалов повышенной стойкости.

По способу литья печи делятся на индукционные, элекродуговые, газовые и муфельные. Рассмотрим устройство и принцип работы каждой из них отдельно.

Индукционная плавильная печь

См. на рис. 1 а. Построена на принципе экономичного индукционного нагрева — расплавления металла в результате прохождения через него вихревого электрического тока. Электромагнитное поле создается посредством индуктора.

Печь состоит из плавильного тигеля, сделанного из огнеупорного графита, куда помещается металлическая шихта. Тигель, как правило, имеет цилиндрическую форму. Он находится внутри индуктора, который подключен к источнику переменного тока. Благодаря явлению электромагнитной индукции за счет теплового воздействия электромагнитного поля, шихта нагревается и расплавляется. Одним из преимуществ индукционных печей является высокая гомогенность (однородность) сплава, которая достигается благодаря электродинамической циркуляции, перемешивания во время индукционного плавления. Это один из самых быстрых способов плавки. Имеют преимущества в быстроте процесса, малой загрязненности воздуха, экономичности. Тигли графитовые (для бронзы, латуни, меди золота, серебра), чугунные и стальные (для алюминия) или керамические (для чугуна, стали)

В зависимости от объема расплавляемого материала и размера тигля, индукционные плавильные печи делятся на:

- Индукционные печи от 5 до 200 кг для золотодобывающей, инструментальной и ювелирной промышленности, стоматологии, художественной и экспериментальной плавки. Самые мобильные печи для плавки золота, серебра, платины, цветных и черных металлов. ИПП-15,25,35,45,70,90,110,160 (в цифрах указана мощность печи) имеют массу от 34 до 130 кг и способны перерабатывать от 5 до 200 кг металла.

- Индукционный печи от 100 до 1000 кг для плавки цветных металлов. Максимальная температура 1400 °C . Свойства аналогичные, увеличивается размер печи и объем тигля.

- Индукционные плавильные печи от 100 до 20 000 кг. Используются для плавки стали, чугуна, иногда цветных металлов токами средней частоты. Это печи производственного назначения, которые используются на металлургических промышленных предприятиях. Например, в производстве стального проката. Их производительность до 150 тысяч тонн сортового проката в год.

Индукционные печи позволяют быстро переходить от одного вида сплава к другому, делать перерывы между процессами, удобны в обслуживании и эргономичны, имеют большие возможности для автоматизации процессов. В печи может быть создана любая атмосфера (нейтральная, окислительная, восстановительная) и любое давление. Возможность управлять плавкой, регулировать мощность и нагрев тигля позволяет использовать разные режимы работы для разных сплавов. Высокое значение удельной мощности на средних частотах позволяет достичь высокой производительности печи.

Электрическая дуговая плавильная печь

См. на рис. 1 б. Металл нагревается электродугой переменного или постоянного тока, которая возникает между тремя цилиндрическими графитовыми электродами и металлическим шихтом. Такие печи вмещают от 0,5 до 400 тонн металла. Внутри цилиндрической печи используется футировка основным или кислым кирпичом. Во время плавки технологически осуществляется покачивание и перемешивание металла. В дуговой печи используется

- Плавка шихты из легированных отходов без окисления, в этом случае удаляется сера, проводится диффузное раскисление с помощью ферросилиция, молотого кокса, алюминия. И получают легированные стали.

- Плавка на углеродистой шихте с окислением. В качестве шихты – старый чугун, стальной лом, электродный лом, кокс, известь. Во время плавления происходит окисление под воздействием воздуха. Затем месь раскисляют осаждением и диффузным методом, алюминием и силикокальцием. Таким образом выплавляют конструкционные стали.

Электрическая дуговая печь используется для производства жаростойкой, инструментальной и конструкционной высококачественной углеродистой и легированной стали .

Газовые плавильные печи

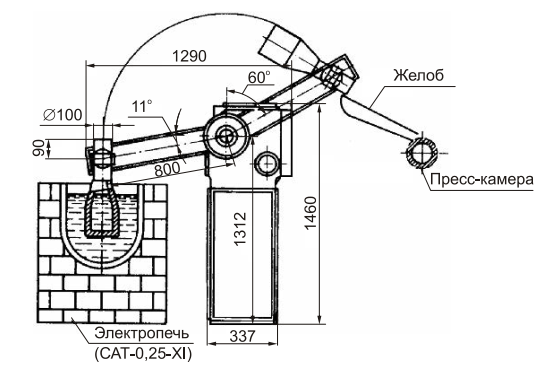

См. на рис. 1 в. Тепло образуется от горения газово-воздушной смеси, с помощью которого нагревается жаростойкий тигель, в таких печах плавят алюминий, медь, олово, драгоценные металлы, свинец. Газовая печь позволяет достичь максимально точного температурного контроля, что важно для выплавки цветных и ценных металлов.

Муфельная печь

См. на рис. 1 г. В муфельной печи используется защитный материал муфель, который выдерживает температуру не больше 950 °C. Это ограничивает сферу применения.

Современные машины для литья

В соответствии со способом прессования в камере машины для литья делят на два вида:

- Литейные машины с горячим прессованием. Под слабым давлением поршня или сжатого воздуха камера погружается в горячий расплав, который вытесняется в пресс-форму. Так отливаются сплавы с цинком.

- Литейные машины с холодным прессованием.Тут используется высокое давление. Используются преимущественно для медных, магниевых и алюминиевых сплавов.

Использование современных способов автоматизации процесса литья, позволяет создать машины высокой точности и качества сплавов. Рассмотрим это на примере нескольких современных машин для литья алюминия.

Наклоняющиеся литейные машины – новейшее технологическое решение с точным заполнением формы и полным контролем над дозированием и поведением расплава с помощью электрического сервопривода. Стержни вставляются автоматически или вручную. После закрытия заливается расплав. Сервопривод контролирует движение, наклон, процесс литья качанием, предупреждает перекос при открытии формы. Машина обеспечивает идеальный доступ к форме, эргономичность и для заполнения формы, и во время очистки (гидравлический способ выталкивания компонента).

Машины для литья головок цилиндров

Литейная форма закрывается актюаторным элементом стационарного характера после того, как туда вставлены стержни. Алюминий заливают в форму, после усадки форма открывается, деталь извлекается. Литейная машина вновь готова к заливке. Все происходит быстро, очень удобно, точно. Кабели и настройки надежно защищены, ремонт очень простой, доступ к форме идеальный. Конструкция прочная, максимально функциональная для проведе

ния четких последовательных операций.

Литейные машины для 3х форм

В литейных машинах используется метод гравитационного литья с единовременным участием 3 форм. Значительно повышается продуктивность и эргономичность процесса, зона обслуживания минимальна, все происходит на одной машине: и установка стержней, и заливка, и извлечение отливок

Для отлива алюминия используются роторно-линейные машины, работающие под низким давлением и стабилизированным заполнением за счет регулируемого наклона формы, а также машины с противодавлением, использующиеся для создания высококачественных отливок из алюминия, где под давлением находится печь и пресс-форма внутри, создается перепад давлений, значительно повышающий качество продукции. Это еще более автоматизированный и оптимизированный, по сравнению с гравитационным, способ литья, который используется для отливок с прочными равномерно утолщенными стенками.

Литейные автоматы, установки, комплексы.

В литейном производстве сегодня могут активно использоваться новейшие элементы автоматизации, которые представлены такими устройствами:

- Поворотными столами

- Литейными роботами

- Роботами манипуляторами

Современное литейное производство использует сегодня автоматизированные литейные комплексы

- Литейные карусели для крупносерийного и массового производства с поворотным столом, роботами-съемщиками отливок, роботами-установщиками стержней, конвейером охлаждения и плавильными печами.

- Роботизированная литейная ячейка состоит из литейных машин, стола для ручной установки стержней, робота литейного, робота, снимающего отливки, конвейера охлаждения, станции перемены захватов, плавильно-раздаточных печей.

- Литейная автоматизированная линия – комплекс, в который входят литейные машины, манипуляторы для транспортировки и установки стержней и пакетов, манипуляторы для извлечения и перемещения готовых отливок, роботы-съемщики, плавильно-раздаточные печи.

Ковши литейные

Литейные ковши – необходимый элемент литейного производства, который позволяет хранить, транспортировать и производить безопасную разливку расплавленного металла для дальнейшего литья.

Ковши перемещают на специальных тележках или с помощью гибкого производственного модуля. В общем, литейный ковш – это емкость для металла. Различаются ковши

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Оборудование для литейного производства

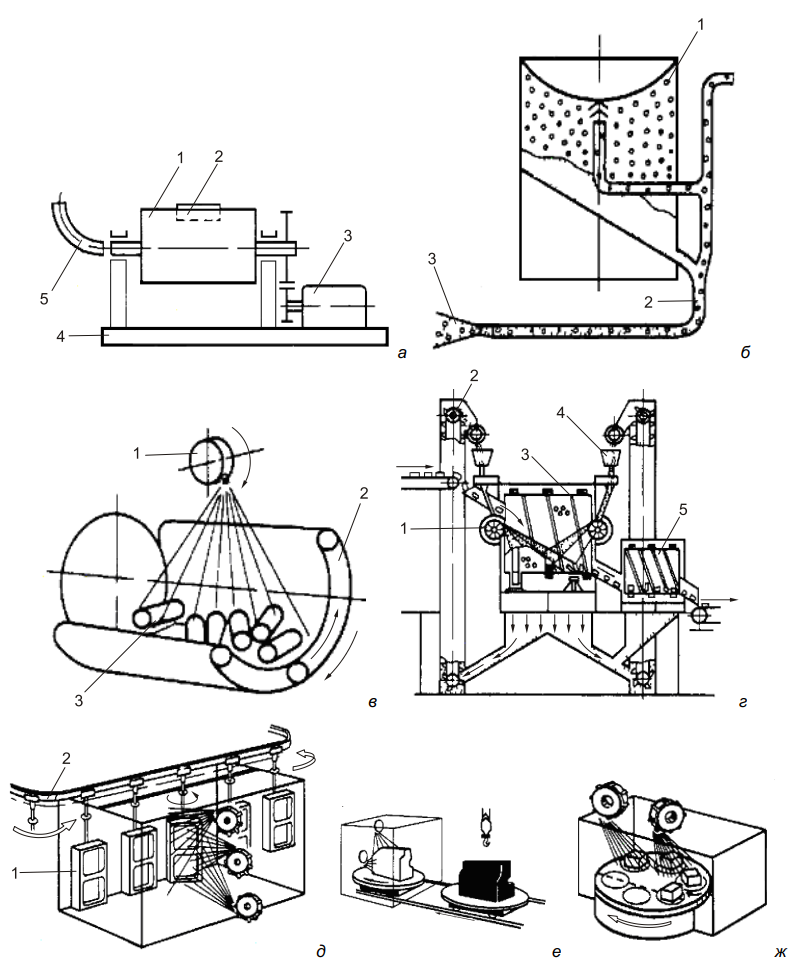

1. Оборудование для подготовки формовочных и стержневых материалов и приготовления смесей

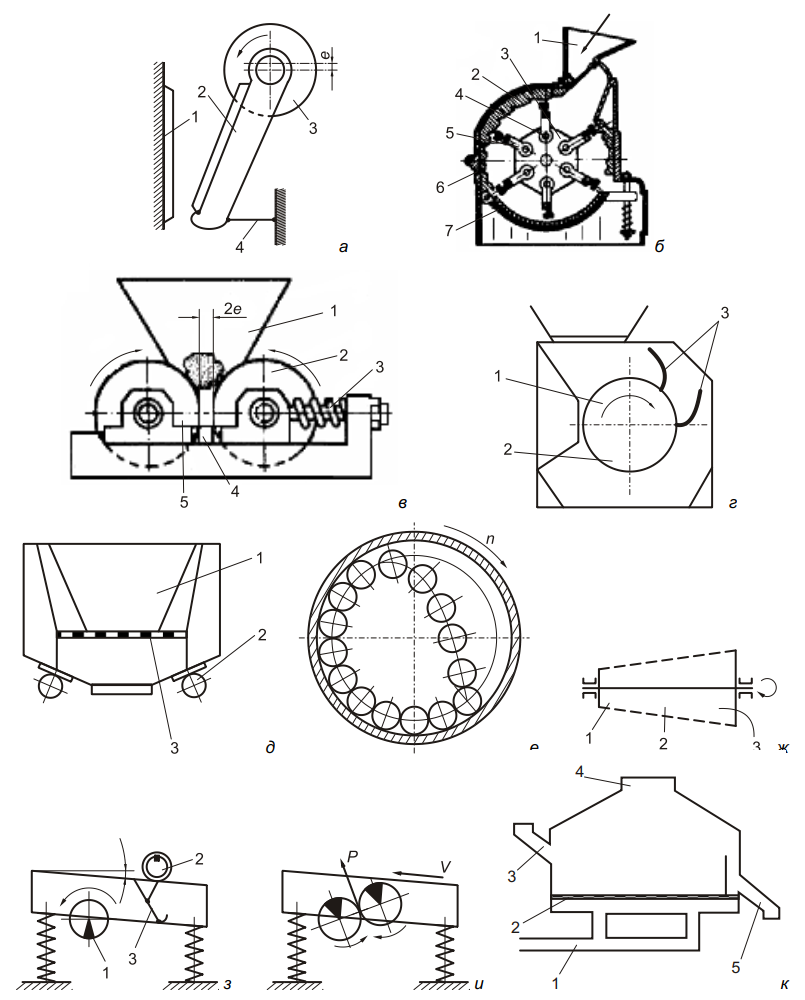

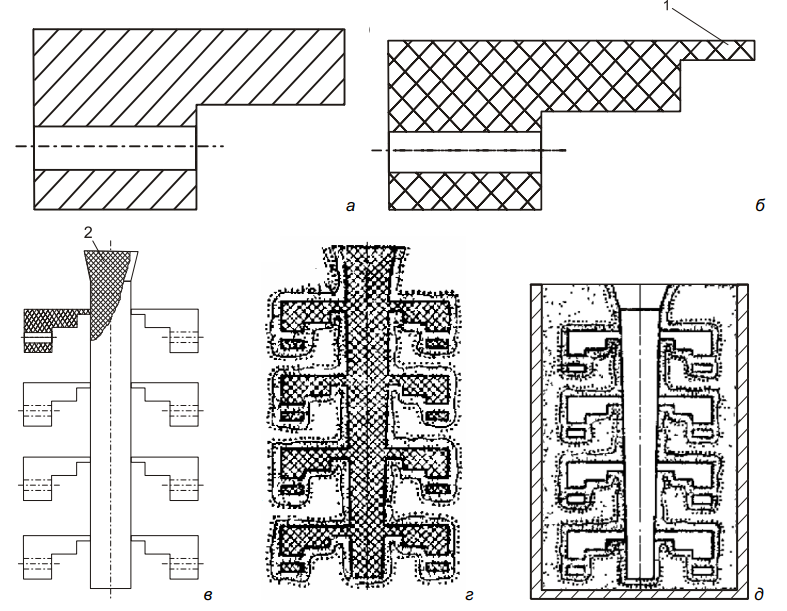

Щековые дробилки (рис. 1, а) рекомендуются для дробления отработанных жидко-стекольных смесей и других материалов. Дробление производится за счет сжатия между дробящими плитами неподвижной 1 и подвижной 2 щек. Качание подвижной щеки, являющейся одновременно шатуном, осуществляется при вращении эксцентрикового вала 3. Распорная плита 4 поддерживает низ щеки 2, сохраняя заданный зазор между дробящими плитами. Щековые дробилки имеют производительность 7,8–30 м 3 /ч. У молотковых дробилок (рис. 1, б) материал подается через воронку 1 и дробится молотками 5, закрепленными с помощью шарниров 4 на вращающемся роторе 3. Продукты дробления проваливаются сквозь колосниковую решетку 7. Корпус дробилки 2 облицован износостойкими плитами 6. Молотковые дробилки производительностью 10–27 т/ч рекомендуются для отработанных холодно-твердеющих смесей, угля и других материалов. Валковые дробилки (рис. 1, в) предназначены для отработанной смеси, стержней на жидком стекле и других материалов. Дробление в них производится затягиванием материалов в зазор между вращающимися в разные стороны валками 2 и 5, один из которых опирается на пружину 3, предохраняющую дробилку от поломки при попадании в бункер 1 недробящихся (например, металлических) кусков. Расстояние между валками регулируется прокладками 4.

В роторных дробилках (рис. 1, г) измельчение происходит в результате ударов кусков об отбойные плиты 3 (при их числе от 1 до 3), на которые куски отбрасываются вращающимся относительно горизонтальной оси ротором 1 с билами 2. Это оборудование рекомендуется применять для дробления отработанных песчаноглинистых, холодно-твердеющих, жидко-стекольных смесей и других материалов. Производительность известных роторных дробилок — до 125 м 3 /ч.

В вибрационных дробилках (рис. 1, д) куски истираются друг о друга и о стенки бункера 1 с шипами, ребрами, отверстиями в результате вибрации системы на пружинных опорах под действием вращающихся эксцентриков 2. Сетка 3 определяет размер частиц продукта. В некоторые вибрационные дробилки вместе с материалом помещают мелющие тела, например шары. Вибрационная дробилка имеет производительность 15 т/ч.

Рис. 1, а–к. Оборудование для подготовки формовочных материалов

Рис. 1, л. Оборудование для подготовки формовочных материалов

Мельницы шаровые (дробилки) предназначены для тонкого измельчения глины, каменного угля, других материалов и представляют собой вращающийся около горизонтальной оси барабан, наполненный измельчаемым материалом и металлическими шарами (рис. 1, е). Шары за счет вращения барабана поднимаются на некоторую высоту и падают, дробя материал.

Сита барабанные полигональные (рис. 1, ж) для просеивания оборотных смесей и песков в механизированных смесеприготовительных отделениях представляют собой шестиили восьмигранную усеченную пирамиду, вращающуюся относительно оси, расположенной горизонтально. Смесь 1 подается внутрь пирамиды, образованной ситами со стороны меньшего основания, за счет вращения поднимается на угол 40–45°, соскальзывает, частично измельчаясь и просеиваясь (2 — просеянная смесь), одновременно перемещаясь вдоль оси под уклон. Непросеявшиеся комья 3 и инородные включения выпадают через окно в большем основании. Производительность самой крупной модели равна 160 м 3 /ч.

Для разминания и просеивания оборотной смеси и отделения посторонних металлических и неметаллических включений размерами более 20×20 мм в смесеприготовительных отделениях литейных цехов применяют плоские вибрационные сита производительностью до 250 м 3 /ч. Два плоских просеивающих полотна (деки) этих сит размещены одно над другим с наклоном к горизонту 15°. Вибрации создает эксцентриковый вибратор 1 (рис. 1, з). Для разминания комков над верхней декой имеются разминающие кольца 2, над нижней — башмаки 3. Посторонние неразрушаемые включения приподнимают кольца и башмаки и попадают в отходы.

Для просеивания отработанной смеси и свежих материалов преимущественно в составе автоматических смесеприготовительных систем применяют набор плоских вибрационных сит грубой очистки и тонкой очистки. Производительность самых крупных из этих сит достигает 240 чм. 3 /Сита грубой очистки оснащены пневмодробилками. Сита грубой очистки большой производительности (рис. 1, и) имеют двухмассный вибратор 1, направленные колебания которого заставляют материал двигаться по наклонному полотну вверх (Р — возмущающая сила, V — скорость перемещения материала).

Сита инерционные для грубой и тонкой очистки предназначены для очистки, просеивания и размельчения оборотной смеси и свежих материалов в автоматизированных цехах. Позволяют устанавливать одну деку для тонкого просева или для грубого либо одновременно две деки. Производительность сита 240 м 3 /ч.

Сита барабанные со встроенным аэратором предназначены для размельчения, аэрации (рыхления) и просеивания отработанной формовочной смеси и песка. Совмещенная конструкция позволяет увеличить производительность сита до 125 м 3 /ч. Смесь подается на зубья вращающегося гребенчатого вала. Ударяясь о них и об отражательный лист, комья дробятся и попадают в перфорированный вращающийся барабан, ось которого наклонена под углом 3–5° к горизонту, где перемещаются по винтовой линии (относительно поверхности барабана) к противоположному концу, где непросеянные комья переваливаются через край.

Для небольших литейных цехов установка высокопроизводительной дорогой техники экономически нецелесообразна. Там применяются средства малой механизации: передвижная сеялка и смесеприготовитель передвижной барабанный. Первая предназначена для просеивания свежего песка и отработанных смесей, второй — для просеивания и разрыхления наполнительной формовочной смеси, а также для извлечения из нее металлических ферромагнитных включений.

Песок часто сушат с помощью барабанных или трубных сушил и установок сушки в кипящем слое. Для глины применяются барабанные сушила (рис. 1, к) погрузка песка на перфорированную сушильную решетку 2 производится через воронку 4. Горячие газы подаются по трубам 1, через форсунки в решетке 2 продуваются через слой песка на ней, отбирая от него влагу, и удаляются через патрубок 3. Высушенный песок отводится через трубу 5. Барабанные сушила (рис. 1, л) представляют собой вращающийся относительно наклонной к горизонту оси барабан 3 с продольными полками 4, через который проходят горячие газы от горелок 1. Тягу создает вентилятор, присоединенный к патрубку 5. Материал загружается по лотку 2 и, пересыпаясь по полкам 4, омываемый горячими газами, постепенно перемещается под уклон, к разгрузочной камере 6. Барабан поддерживается роликами 7 и приводится во вращение приводом 8.

В трубных сушилах песок сушится в пневмопотоке горячего воздуха, что обеспечивает высокую скорость сушки, а также позволяет совместить сушку с транспортированием и обеспыливанием.

Основной компонент многих формовочных смесей — оборотная смесь (ранее уже использованная для получения литейных форм), подготовка которой к повторному применению включает извлечение из смеси металлических включений (сепарацию), размол комьев, просев, охлаждение и гомогенизацию (для однородности свойств смеси), а также регенерацию (избавление смеси от пыли). Кроме оборотной смеси формовочные смеси содержат свежие материалы.

Извлечение из отработанных смесей и свежих материалов металлических магнитных включений производится с помощью электромагнитных сепараторов: шкивных и подвесных. Шкив заставляет магнитные включения пройти некоторое расстояние в обратном движении ленты, тогда как немагнитная смесь сходит с транспортера сразу за шкивом. Подвесные сепараторы представляют собой поперечные (к потоку смеси) магнитные транспортеры.

Параметры отработанной смеси после выбивки в зависимости от близости к отливке значительно различаются: влажность колеблется от 0 до 3%, а температура может достигать 80–120°С. Поэтому перед повторным использованием необходимо охладить смесь и усреднить влажность, для чего и предназначены различные охладители.

Охладители смешивающие имеют производительность 35–240 м 3 /ч и представляют собой чаши с двумя вертикальными валами, несущими перемешивающие скребки. Охлаждение происходит за счет парообразования при увлажнении смеси. Процесс интенсифицируется непрерывным перемешиванием и продувкой воздуха, удаляющего пар.

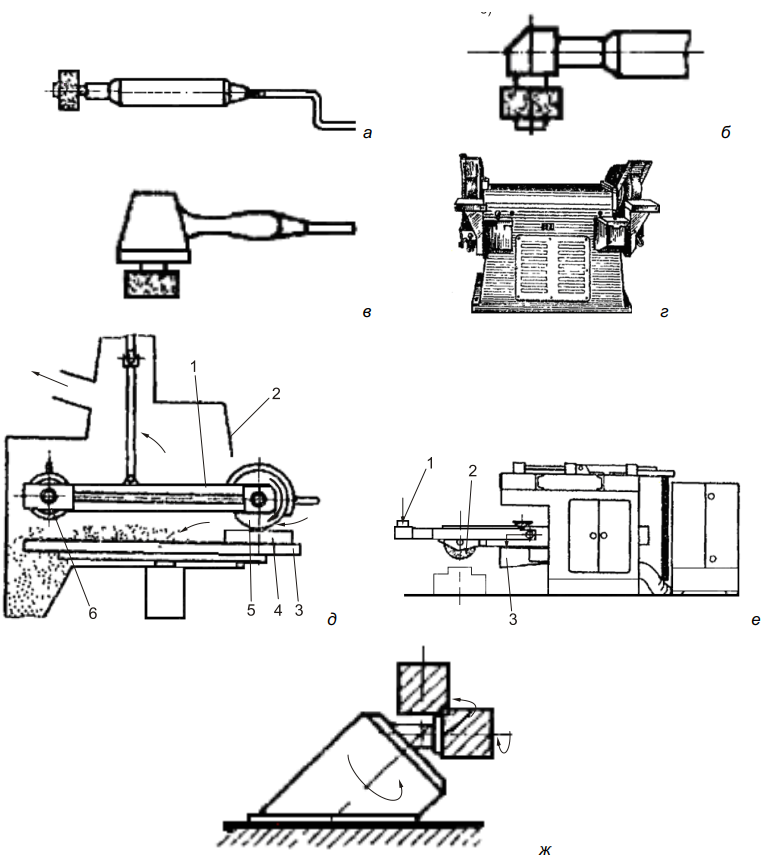

Вибрационные охладители (рис. 2, а) представляют собой двухмассные виброконвейеры с нижней и верхней воздушными камерами, разделенными перфорированным полотном 2 и слоем охлаждаемого материала. Рама охладителя опирается на фундамент через пружинные амортизаторы 4.

В процессе работы горячая отработанная формовочная смесь через загрузочную воронку 1 попадает на наклонную плоскость охладителя, затем на перфорированное полотно 2 и за счет направленной вибрации транспортируется в зону выгрузки. Воздух 3, проходя из нижней камеры в верхнюю, продувает транспортируемый слой горячей формовочной смеси и уносит часть теплоты, охлаждая смесь. Теплый воздух с частицами формовочной смеси попадает в установку пылеулавливания, в которой происходит сбор частиц и возвращение их в смесеприготовительную систему. Производительность достигает 240 м 3 /ч.

Установки охлаждения отработанной формовочной смеси предназначены для автоматического доведения влажности смеси до 2–3% с точностью ±0,2% и температуры до 30–40°С с точностью ±5° путем увлажнения и охлаждения. Установки могут применяться самостоятельно в линиях возврата отработанной смеси и в автоматизированных системах приготовления смесей. Смесь подается транспортером во вращающийся увлажнительный барабан, где через сопла разбрызгивается вода, откуда конвейером направляется в охладитель. Самая крупная модель имеет производительность до 250 м 3 /ч, длину 65 м и массу 80 т. Существуют установки с правым и левым исполнением.

Аэраторы рыхлят формовочные смеси для улучшения их пластичности и формуемости. Их производительность достигает 240 м 3 /ч. Аэраторы (рис. 2, б) рыхлят смесь при пересыпке с транспортера на транспортер. Смесь подается через горловину 3 на лопатки 2 вращающегося ротора 1, которыми отбрасывается на цепи 4 (или гребенку), разрыхляется и падает на транспортер под аэратором. Одни надленточные аэраторы служат для рыхления отработанной смеси, а другие — для рыхления готовой смеси; число зубьев гребенчатого вала у них в два раза больше. Они рыхлят смесь, проходящую под ними на транспортерной ленте.

Рис. 2. Оборудование для регенерации смесей

При многократном использовании формовочных и стержневых смесей происходит чередование нагрева и охлаждения. При этом в смесях протекают различные химические реакции и полиморфные превращения кварца, сопровождающиеся изменением объема, приводящим к растрескиванию. Кроме того, некоторые зерна сращиваются. Таким образом, средняя (основная) фракция песка сокращается, что приводит к изменению свойств смесей.

Регенерация (восстановление) отработанных смесей позволяет получать песок, годный для повторного изготовления смесей. Регенерация включает дробление комьев, магнитную сепарацию металлических включений, просеивание, очистку поверхности песчинок от пленок связующего, обеспыливание песка и классификацию — разделение регенерата по фракциям (размерам зерен).

При гидравлической регенерации зерна песка интенсивно промываются в потоке воды, который уносит пылевидные частицы, и оттираются от пленок. Системы гидрорегенерации производят сухой регенерированный песок с температурой 30 C, оборотную воду глубокого осветления, металлические отходы (все это для повторного использования), кусковые неметаллические отходы размером частиц более 5 мм и пылевидные отходы в виде шлама с влажностью до 50% (два последних свозят на свалку). Производительность самой крупной модели по загружаемой смеси — 60 т/ч; эта система способна обеспечить производство 100–240 тыс. т литья в год.

Важнейший элемент системы гидравлической регенерации — оттирочная машина (рис. 2, в). В машине производительностью до 25 т/ч зерна песка очищаются за счет соударения в потоках пульпы, создаваемых лопатками вертикальных валов двух камер, имеющими разный угол наклона.

Чан агитационный для перемешивания пульпы производительностью 25 т/ч входит в состав комплекса гидравлической регенерации и предназначен для перемешивания и поддержания во взвешенном состоянии пульпы, поступающей из оттирочной машины для последующего ее транспортирования насосами. Чан пригоден также для растворения реагентов в системах очистки воды систем регенерации и в составе оборудования для обогащения полезных ископаемых. Представляет собой вертикальный цилиндр с мешалками, приводимыми в движение от электродвигателя через клиноременную передачу.

Системы гидрорегенерации содержат также железоотделители, дробилки, грохоты, классификаторы, сушилки и охладители.

Гидравлические системы наиболее универсальны и эффективны, позволяют перерабатывать смеси сложного состава, дают пески, близкие по зерновому составу к обогащенным, при работе образуют мало пыли, но требуют больших производственных площадей и затрат на энергию для сушки песка. Эти системы хорошо совмещаются с гидровыбивкой форм и стержней.

В системах сухой механической регенерации зерна песка очищаются от пленки связующего перетиранием отработанной смеси в дробилках. Образующаяся пыль удаляется из смеси вместе с отсасываемым воздухом. Производительность самой крупной модели составляет 60 т/ч, позволяет обслуживать цех с производством отливок в объеме 30–60 тыс. т/год. Эти системы рекомендуется применять для единых холоднотвердеющих смесей (ХТС) на синтетических смолах или жидком стекле. Их достоинствами являются компактность установок и сравнительно небольшие капитальные и энергетические затраты, но качество продукта уступает гидро- и терморегенерату. В состав таких систем входят классификаторы воздушные и вибрационно-каскадные, охладители, дробилки, магнитные сепараторы и грохоты.

Классификатор воздушный каскадный противоточный (рис. 2, г) предназначен для удаления из регенерированных или свежих песков частиц размером менее 0,1– 0,16 мм. Состоит из восьми секций-полок 2, установленных в корпусе 1 под углом 45° к горизонту и перекрывающих 50% поперечного сечения. Смесь пересыпается по полкам сверху вниз. Навстречу потоку смеси движется поток воздуха, уносящий пыль в циклон. После первичной очистки от пыли в циклоне воздух проходит фильтр, где вторично очищается от пыли, после чего выбрасывается в атмосферу. Производительность — 5 т/ч.

Охладитель бесконтактный трубчатый противоточный водяной (рис. 2.2, д) предн азначен для снижения температуры отработанной смеси и охлаждения песка после сушки. Смесь охлаждается за счет контакта с трубчатыми решетками змеевиков 3, по которым течет вода. Смесь загружается через патрубок 2, а выгружается через патрубок 1. Производительность по песку — 5 т/ч.

Для удаления из регенерируемых песков частиц размером менее 0,1–0,16 мм применяют также вибрационно-каскадные классификаторы (рис. 2, е). Их корпус 5 установлен на пружинах (не показаны) и совершает вибрационное движение под действием вибраторов 8. Песок загружается через воронку 6. В корпусе установлена сетка 3 для удаления случайных крупных кусков и пересыпные полки 4 с отверстиями. Пылевидные отходы потоком продуваемого воздуха удаляются через патрубок 7, регенерат — через патрубок 1, а крупные куски — по лотку 2. Производительность — 10 т/ч.

Комплексы пневматической регенерации песчано-глинистых смесей имеют производительность по загрузке соответственно 6–72 т/ч. Их основу составляет пневморегенератор производительностью 6 т/ч. Сущность его работы (рис. 2, ж) состоит в том, что загружаемый песок потоком сжатого воздуха от сопла 1 разгоняется по трубе 2, при этом песчинки ударяются друг о друга и об экран 3, за счет чего происходит разрушение оболочек связующего вокруг песчинок. Пылевидные продукты разрушения уносятся потоком воздуха, а неполностью регенерированный песок из коллектора 4 частично снова поступает в трубу 2, а частично через патрубок 5 в следующую такую же камеру (возможно последовательное соединение от двух до восьми камер). Недостаток таких установок — неполное дробление песка. Стоимость пневморегенерации в 1,5–2 раза выше, чем механической.

При термической регенерации пленки с зерен песка сжигают прокаливанием смеси при 550–800 С, после чего производят воздушную сепарацию. Способ дóрог (в 2– 3 раза дороже механического), требует много энергии на нагрев, охлаждение и обеспыливание смеси. Применяется для смесей со смоляным связующим (для стержней и оболочковых форм). Имеются установки термической регенерации.

Процесс приготовления смеси состоит из дозирования всех компонентов смеси (кварцевого песка, пылевидных добавок и жидких добавок), включая жидкие связующие и воду, загрузки их в смесители в определенной последовательности, перемешивания для обеспечения однородности и заданных свойств готовых смесей.

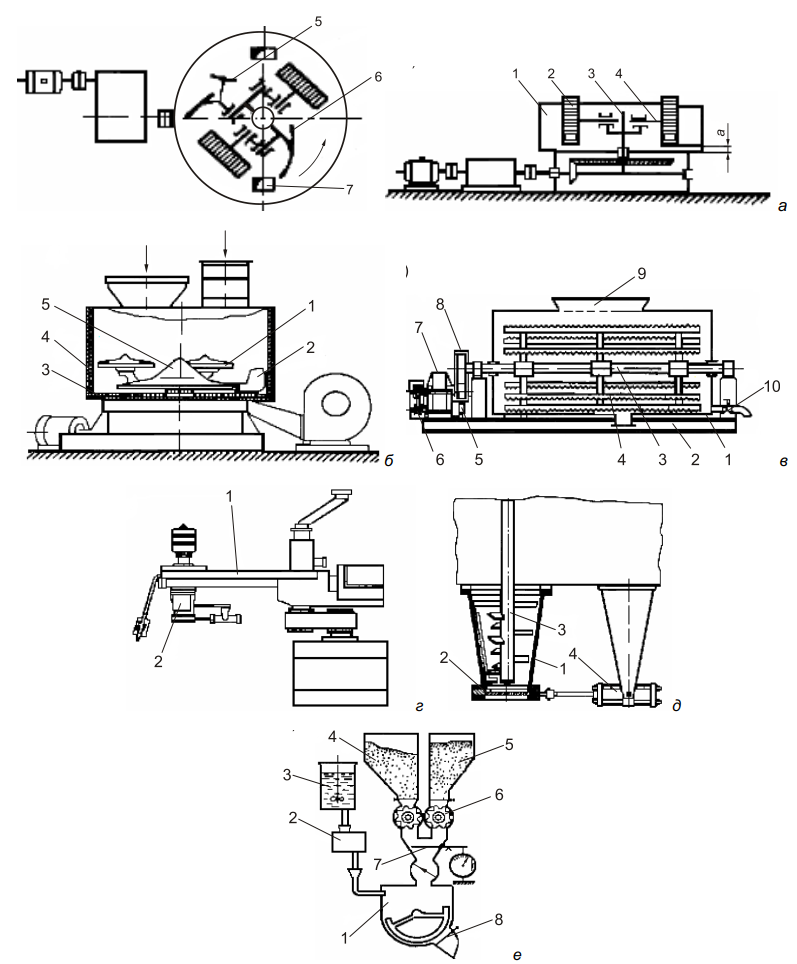

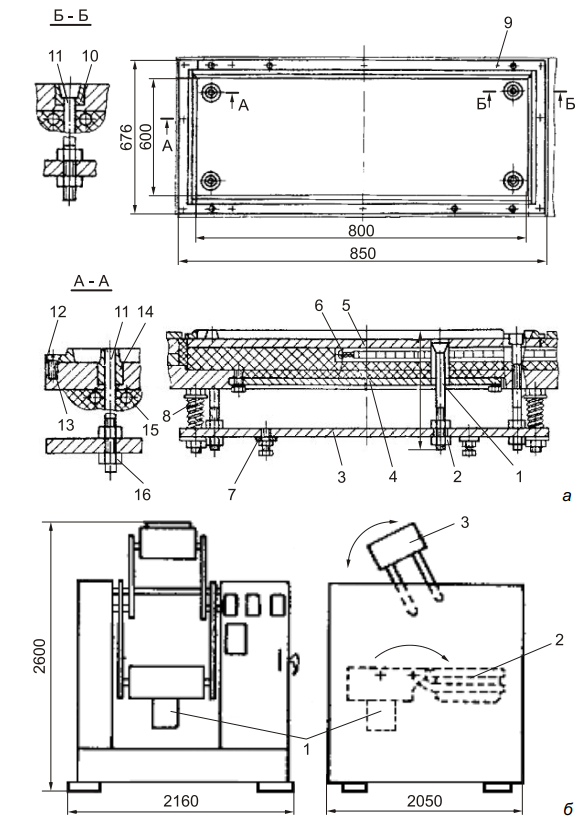

Смесители литейные чашечные периодического действия с вертикально вращающимися металлическими катками (их схема приведена на рис. 3, а) предназначены для приготовления единых, наполнительных, облицовочных и стержневых смесей из песчано-глинистых фракций с пылевидными и жидкими добавками.

При вращении вертикального вала 3 смесь размешивается (разминается) и растирается катками 2, вращающимися на горизонтальных осях 4 и устанавливаемыми с регулируемым зазором относительно дна неподвижной чаши 1 и перемешивается отвалами 5 и 6, направляющими смесь под катки. При этом песчинки обволакиваются оболочкой связующего. Последнее облегчается наличием проскальзывания большей части цилиндрической поверхности катка относительно смеси, благодаря чему песчинки перекатываются в глинистой суспензии. Запыленный воздух отсасывается из-под колпака. Выгружается смесь через люки 7. Производительность

(110–60 м 3 /ч) бегунов (второе название смесителей) зависит от длительности цикла.

Смесители (бегуны) литейные чашечные периодического действия центробежные с горизонтально-вращающимися катками (рис. 3, б) предназначены для приготовления формовочных и стержневых смесей с незначительным количеством освежающих добавок. Перемешивание здесь осуществляется за счет отбрасывания (центробежной силой) подаваемой на диск 5 смеси на обечайку 4 (вертикальную, цилиндрическую поверхность чаши, облицованную резиной), где прокатывающиеся по ней также обрезиненные катки 1 разминают комья. Верхние скребки отделяют смесь от обечайки, а нижние 2 — поднимают смесь с днища чаш 3 на обечайку под катки. Запыленный воздух отсасывается. Применяются эти смесители в основном для сырых песчано-глинистых смесей (ПГС).

Более производительны смесители (бегуны) литейные чашечные, непрерывного действия, сдвоенные, с вертикально вращающимися катками для приготовления формовочных смесей. Производительность достигает 240 м 3 /ч. По конструкции представляют собой сдвоенные смесители периодического действия с вертикальновращающимися катками, смежные чаши которых сообщаются через общий сегмент. Увеличение производительности достигается благодаря последовательному смешению двумя парами катков. Готовая смесь выдается непрерывно. Запыленный воздух отсасывается.

Агрегат для приготовления глинистой суспензии (рис. 3, в) представляет собой горизонтальный барабан 1, установленный вместе с приводом (5 — электродвигатель, 6 — ременная передача, 7 — редуктор, 8 — зубчатая передача) на раме 2. Внутри барабана расположен горизонтальный вал 3 с параллельными ему зубчатыми лопастями 4. Подача молотой глины и воды производится через воронку 9. Готовая суспензия сливается через вентиль 10 и подается для загрузки в смесители для приготовления формовочных смесей. Производительность — 13 т/ч. Известны также комплексы оборудования для приготовления глинистых суспензий производительностью от 1 до 16 м 3 /ч.

Имеются комплексы оборудования для автоматизированных смесеприготовительных систем массового и крупносерийного производства, включающие смесители периодического или непрерывного действия, охладители смеси, аэраторы, сита, железоотделители, ленточные конвейеры с весовыми устройствами и плужковыми сбрасывателями.

Лучшие песчано-смоляные смеси для производства оболочковых форм и стержней — плакированные смеси, где каждая песчинка покрыта тонким слоем связующего — термореактивной смолы.

Смеситель центробежный периодического действия для приготовления плакированных смесей горячим способом производительностью 1 т/ч имеет нагреватель песка — камеру с вращающимся барабаном внутри нее. Барабан несет ковши, поднимающие, а в верхнем положении высыпающие песок, при падении проходящий зону нагрева и поступающий в центробежный смеситель с двумя катками на диске. Затем смесь поступает через вибросито в охладитель. Установка имеет также емкости и дозаторы для смолы, уротропина и стеарата кальция.

Рис. 3. Оборудование для приготовления смесей

Установка непрерывного действия для приготовления плакированных смесей горячим способом применяется в серийном и массовом производстве. Песок нагревается до 120–180 °С газовыми горелками в псевдокипящем слое; смешивание его со смолой, уротропином и стеаратом кальция происходит в лопастном смесителе. Далее смесь попадает на вибросито, а затем в охладитель.

ХТС очень быстро твердеют, поэтому приготовляются на формовочном участке в лопастных смесителях непрерывного действия, из которых сразу выгружаются в опоку или ящик. Эти смесители могут быть одноплечими, у которых окно для выдачи смеси в опоку или ящик перемещается по окружности, и двуплечими, у которых это окно может перекрывать значительную зону; первые применяются в поточных линиях, вторые — для формовки на плацу.

Основной элемент лопастных смесителей — горизонтальные валы (один или два) с лопастями, вращающимися в желобе. Лопасти захватывают материалы и перемещают их по окружности и вдоль желоба, постоянно вороша, перебрасывая и перетирая по стенкам желоба, за счет чего и происходит перемешивание.

У двухжелобных смесителей: одноплечего и двуплечих (рис. 3, г) предварительное смешивание компонентов, не реагирующих друг с другом, производится в двух разных желобах 1 с лопастными смесителями (в одном смешиваются песок со связующим, в другом — песок с отвердителем), а окончательное — в вихревой головке 2, конический корпус которой (рис. 3, д) имеет вертикальный вал 1 с лопатками 3, внизу — шибер 2 с пневмоприводом 4. Раздельное смешивание позволяет получать смеси с малым временем живучести (быстротвердеющие), исключать потери смеси при остановках смесителя и потери времени на очистку от застывшей смеси.

Смесители высокоскоростные с горизонтальной смесительной камерой для приготовления ХТС на органических (смолах) и неорганических (жидком стекле) связующих материалах одноплечие и двуплечие (производительность достигает 40 т/ч) имеют время перемешивания не более 5 с и могут применяться для приготовления смесей живучестью до 1 мин. Эти смесители имеют систему программирования шести вариантов смеси по составу, виду связующего и производительности, с возможностью быстрого перехода с одного варианта смеси на другой.

Установки для приготовления жидких самотвердеющих смесей (ЖСС) (рис. 3, е) содержат лопастной смеситель 1, выдающий смесь через затвор 8 в опоку или стержневой ящик; бункеры песка 4 и феррохромового шлака 5 с питателями 6, весовой дозатор 7; бак жидкой композиции 3 с мешалкой и дозатором 2. Установка для приготовления ЖСС периодического действия имеет производительность 6–8 т/ч, а установки непрерывного действия соответственно 5–10 и 20–30 т/ч.

Установка стационарная периодического действия для приготовления жидкой композиции для ЖСС содержит резервуары хранения компонентов жидкой композиции, дозаторы, смеситель, трубопроводы, пневмо- и электрооборудование и аппаратуру управления и сигнализации.

Стационарная установка непрерывного действия для приготовления пластичных самотвердеющих смесей (ПСС) производительностью 20 т/ч смешивает базовую смесь с феррохромовым шлаком в лопастном двухвальном смесителе и с помощью питателей раздает ее по опокам или ящикам. Базовая смесь песка с жидким стеклом приготовляется в обычных бегунах.

2. Машины для изготовления литейных форм и стержней

В единичном производстве отливок литейную форму можно изготовить ручной формовкой и пневматической трамбовкой. Однако современные технологии при любом типе производства (единичном, серийном, массовом) предполагают широкое применение комплексов машин.

Машинная формовка по сравнению с ручной обладает высокой производительностью, меньшей трудоемкостью, позволяет получать отливки более высокой точности, улучшает условия труда. В настоящее время это основной способ получения литейных форм.

При машинной формовке модели устанавливаются на модельных плитах, которые Т-образными болтами крепятся к столам машин.

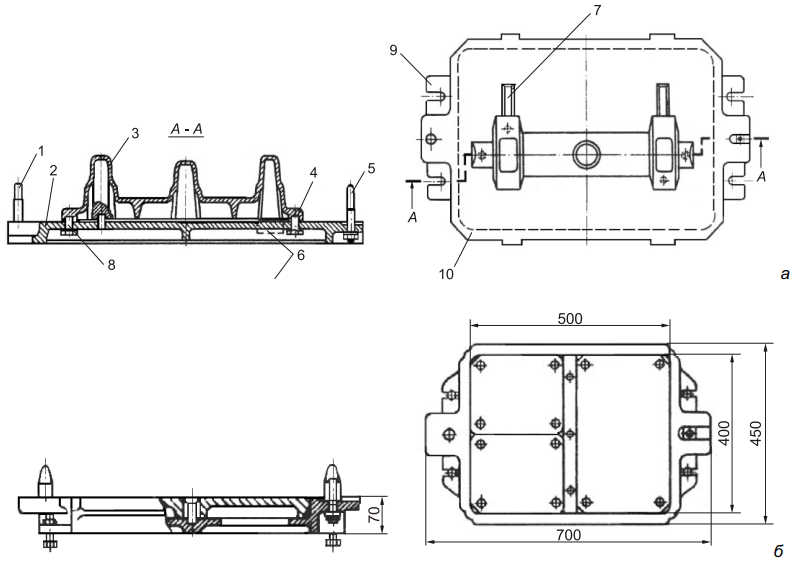

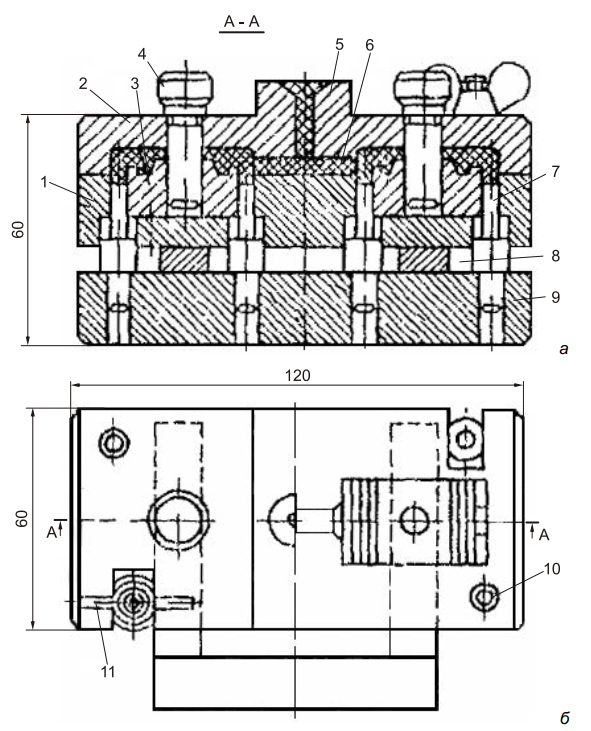

Модельные плиты (рис. 4, а) содержат следующие конструктивные элементы: центрирующий (круглый) штырь 1; направляющий (срезанный) штырь 5; лапы 9 для крепления плиты к столу машины; выемки, скосы 10 или отверстия по углам плиты для штифтового съема полуформы с модельной плиты; скосы 6 для скрепления скобами опоки с плитой при встряхивании и повороте полуформы; 3 — модель, закрепленная на корпусе плиты 2 болтами 4 (или винтами и др.) и зафиксированная штифтами 8 (устанавливаемыми с натягом или очень малым зазором) от смещения по плите за счет зазоров в винтовых соединениях; 7 — модель питателя. Штыри обеспечивают точное взаимное расположение верхней и нижней полуформ («верха» и «низа»), т. е. отсутствие смещения частей отливки. Если бы оба штыря были круглыми (что проще), то нагревшаяся (сразу после выбивки) опока с круглыми отверстиями втулок не села бы на штыри плиты, т. к. из-за нагрева расстояние между центрами отверстий втулок опоки стало бы больше. Поэтому направляющий штырь срезан так, чтобы прорезь в направляющей втулке опоки позволяла установить на плиту нагретую опоку. Назначение центрирующего (круглого) штыря — предотвращать смещение опоки по плите, а направляющего (срезанного) — предотвратить поворот опоки относительно центрирующего штыря. В массовом и крупносерийном производстве формовка по данной модели производится достаточно длительное время, поэтому применяются постоянные модельные плиты, модели на которых «намертво» закреплены винтами или болтами и штифтами. В мелкосерийном и серийном производстве переход от одной модели к другой происходит быстро. Чтобы при переходе к другой модели сохранять исходные модельные плиты, а менять только модели, плиты выполняют с вкладышами, несущими на себе модели (рис. 4, б), или с координатной сеткой отверстий (координатные плиты) и др. Конструкции модельных плит стандартизованы.

Рис. 4. Модельные плиты

Машинная формовка механизирует уплотнение смеси и извлечение модели из формы. Наполнение опоки формовочной смесью происходит самосыпом из бункера; на формовочных автоматах смесь дозируется.

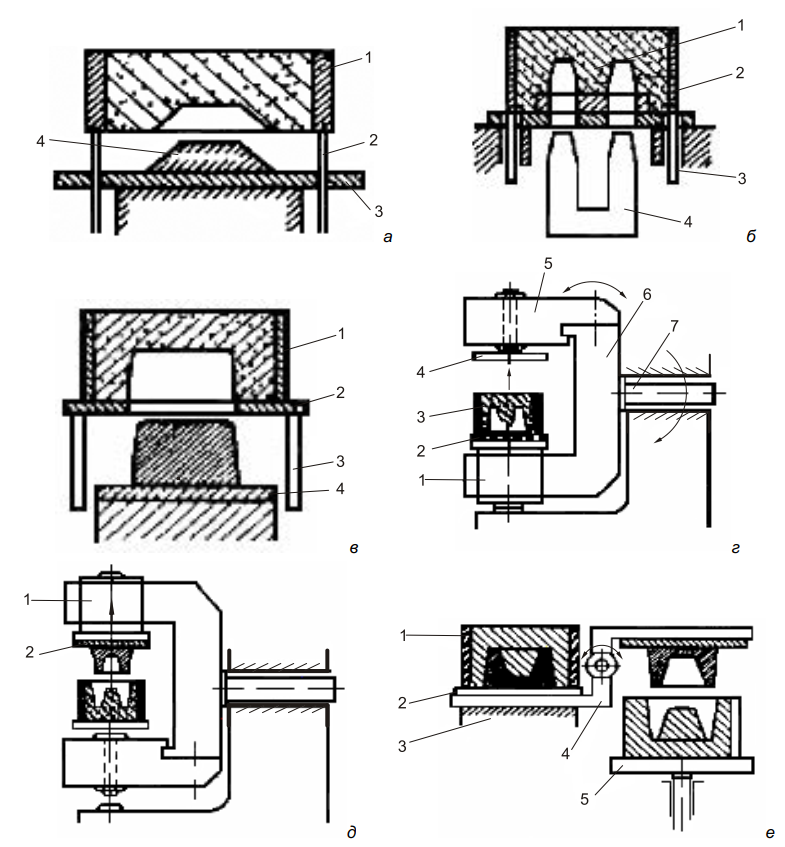

Рассмотрим основные способы уплотнения смеси в формах.

При встряхивании на модельную плиту, укрепленную на столе формовочной машины, ставят опоку и насыпают в нее смесь с верхом. Стол встряхивающей формовочной машины вместе с опокой поднимается сжатым воздухом и после выпуска сжатого воздуха из цилиндра в атмосферу, происходящего автоматически, падает, ударяясь о станину. При ударе смесь уплотняется за счет сил инерции, возникающих при торможении.

С каждым ударом смесь все больше уплотняется (делают от 8–10 до 60–80 ударов). Наибольшее уплотнение при встряхивании получается в нижнем слое у разъема формы, потому что при ударе на этот слой давит сила инерции всей лежащей над ним массы смеси. По мере удаления от разъема масса вышележащей смеси уменьшается, соответственно уменьшается и степень уплотнения. Наконец, самый верхний слой смеси оказывается неуплотненным и остается в таком же разрыхленном состоянии, как и до встряхивания. Он может уплотняться лишь под действием сил инерции собственной массы, которая оказывается для этого недостаточной; сверху над этим слоем никакого столба смеси нет.

При формовке встряхиванием небольших и средних опок (до 1000 800 мм) дополнительное уплотнение верхних слоев рациональнее всего производить подпрессовкой. Подпрессовку выполняют после встряхивания. Включение вибратора во время подпрессовки способствует увеличению уплотнения при том же давлении колодки, как и при чистом прессовании.

У более крупных полуформ верхние слои доуплотняют пневматической трамбовкой. С этой же целью перед встряхиванием поверх опоки можно наложить металлическую плиту, которая при встряхивании уплотнит верхние слои.

При верхнем прессовании (рис. 5, а) опоку 6 устанавливают на модельную плиту с моделью 4, прикрепленной к столу 5 формовочной машины. Перед наполнением опоки смесью 3 на нее ставят наполнительную рамку 2, т. к. необходимый объем рыхлой смеси больше объема уплотненной в опоке смеси. Затем в цилиндр машины подается сжатый воздух, поршень поднимает стол машины 5 с плитой, опокой, рамкой. Прессующая колодка 1 входит в наполнительную рамку, вытесняя из нее смесь в опоку и уплотняя смесь. Плотность смеси в полуформе уменьшается по мере удаления от прессовой колодки. Таким образом, в зоне модели плотность наименьшая. Поэтому верхнее прессование применяют для опок высотой не более 200–250 мм. Габаритные размеры опок ограничиваются усилием прессования, которое может развить машина. Уплотнение прессованием отличается малошумностью и высокой производительностью, т. к. вместо ударов при встряхивании требуется только один ход поршня. Дополнительная вибрация во время прессования (вибропрессование) уменьшает потребное усилие и увеличивает равномерность уплотнения.

При нижнем прессовании (рис. 5, б) в роли прессующей колодки выступает модельная плита 4, что обеспечивает в зоне модели наибольшую плотность смеси. Подвижная часть 3 стола 2 поднимает плиту, которая впрессовывает смесь из углубления в столе 2 в опоку 1, упирающуюся в траверсу 5. Здесь верхняя поверхность модельной плиты должна в конце хода точно совпадать с нижней плоскостью опоки (плоскостью разъема литейной формы).

Необходимость точного регулирования длины хода стола, более сложная переналадка машины на другой размер опоки, а также попадание смеси в зазоры между подвижной частью 3 и столом 2 и связанный с этим значительный износ этих частей — основные дефекты машин с нижним прессованием. В результате на практике более распространены машины с верхним прессованием.

При прессовании плоской колодкой опоки с высокой моделью столб смеси над моделью уплотняется больше, чем столб смеси вне модели. Это вполне понятно, т. к. слой смеси, находящийся в рамке, при уплотнении впрессовывается над моделью в низкий столб смеси в опоке, а вне модели — в более высокий столб смеси. Эти два столба смеси (над моделью и вне ее), разумеется, не изолированы, и при прессовании происходит некоторое перетекание смеси из первого столба во второй, но для обычных, малотекучих формовочных смесей это практически не влияет на результаты уплотнения.

Рис. 5, а–к. Основные способы уплотнения смеси при машинной формовке

Рис. 5, л. Основные способы уплотнения смеси при машинной формовке

Для более равномерного уплотнения участков формы над высокой моделью и вне ее рекомендуется применять профильные прессовые колодки, имеющие выступы в соответствии с конфигурацией модели (рис. 5, в), использовать профильную засыпку смеси (рис. 5, г), прессование резиновой диафрагмой (рис. 5, д) или многоплунжерной головкой — дифференциальное прессование (рис. 5, е). При дифференциальном прессовании каждая из колодок 1 находится под действием поршня 2 гидравлического цилиндра, причем цилиндры всех колодок сообщаются и, следовательно, давление в них равное, что обеспечивает примерно одинаковое уплотнение смеси.

Основной рабочий орган пескомета — метательная головка 2 (рис. 5, ж), представляющая собой закрытый кожухом ротор, вращающийся на горизонтальной оси со скоростью 1500 об./мин и имеющий одну-три лопатки (ковша) 5. Смесь в головку подается транспортером 1, попадает на лопатку 5, предварительно уплотняется на ней центробежной силой, а затем выбрасывается вниз порциями в опоку 4.

Смесь из головки пескомета выбрасывается отдельными, предварительно уплотненными комками, или пакетами. За каждый оборот лопатки выбрасывается один комок, а в минуту — 1400–1500 комков, так что наблюдателю кажется, что смесь выходит из головки непрерывной струей. Из-за большой скорости пакеты с силой ударяют о поверхность смеси в опоке и уплотняют ее, действуя как своего рода трамбовка; одновременно опока наполняется смесью. Чтобы иметь возможность направлять поток смеси в разные места по всей площади опоки, формовщик может перемещать метательную головку над опокой в горизонтальной плоскости.

Степень уплотнения регулируют либо переключением вращения ротора головки на другую скорость (пескометы могут иметь, например, две скорости), либо путем быстрого и медленного вождения головки над опокой. При более медленном вождении головки уплотнение получается меньше. В этом случае струя смеси все время бьет в одно место и в опоке образуется коническая кучка смеси, причем новые порции ссыпаются с нее в стороны. При всяком же перетекании и сдвиге сыпучие зернистые материалы разрыхляются.Пескометы благодаря большой производительности (10–50 м 3 /ч) применяются, как правило, для набивки лишь средних и крупных опок. Небольшие опоки невыгодно набивать пескометом из-за слишком большой потери смеси, падающей мимо опоки. Широкошовный пескомет имеет ковш шириной в опоку, поэтому для уплотнения одной полуформы требуется 10–12 с. К его недостаткам относятся энергоемкость и шум.

Процесс пескодувного уплотнения заключается во вдувании сжатым воздухом смеси в стержневой ящик или реже в опоку (рис. 5, з). Смесь из питателя 2 через шибер (заслонку) 3 подается в резервуар 4. Затем шибер закрывается, и через клапан 5 в резервуар подается мощный поток сжатого воздуха под давлением 0,6 МПа, выстреливающий смесь в стержневой ящик 6 или опоку, прижатую к дутьевой плите пескодувной головки. Выпуск воздуха из ящика или опоки наружу происходит через вентиляционные отверстия, или венты 7. Процесс может протекать в пескодувном и пескострельном (на рис. 5, з) режимах. Пескодувно-прессовое уплотнение (рис. 5, и) применяется, например, при безопочной формовке в горизонтальную стопку. Сначала смесь вдувается из резервуара 1 в пространство 2 между полумоделями 5 и 4. Затем смесь прессуется движением полумодели 4 влево под действием штока 3 гидроцилиндра, после чего полумодель 5, поворачиваясь на плите 6, поднимается вверх, а «кирпич» формы продвигается влево и прижимается к стопке ранее отформованных «кирпичей» 7, образуя одну литейную форму и полуформу под следующую форму. Собранные формы по мере присоединения новых «кирпичей» перемещаются влево, на заливку.

При вакуумно-пленочной формовке модель 1 (рис. 5, к) и свободная поверхность модельной плиты 2 покрываются пленкой 5 (предварительно нагретой нагревателем 7), которая плотно облегает модель при отсосе воздуха через канал 3 из полости модели, стенки который имеют сквозные отверстия 6. Затем на модельную плиту ставят опоку, внутренние стенки которой имеют множество сквозных отверстий, а полость 4 между внутренней и внешней сплошной стенками может быть присоединена к вакуумному насосу (ВН). Опоку заполняют песком с уплотнением вибрацией, сверху накрывают пленкой и подключают к ВН. Атмосферное давление сжимает через пленку песок, сохраняя конфигурацию полости полуформы. После этого полость модели отключают от ВН и открывают доступ к атмосфере, а полуформу снимают с модельной плиты. Таким же образом получают вторую полуформу. Полуформы соединяют, заливают сплавом. Для выбивки отливки из формы достаточно отсоединить опоки от ВН.

Преимущества этого метода: не требуется смесеприготовительного оборудования, связующего и других материалов, входящих в состав смесей; отливка легко выбивается из песчаной формы; имеет меньшую шероховатость поверхности, чем при литье в ОПФ; уменьшается выделение газов из формы. Известные комплексы оборудования для вакуумно-пленочной формовки применяются для изготовления отливок в опоках размером до 2000 1600.

При импульсном уплотнении (рис. 5, л) давление газа в камере 5 над смесью повышают за 0,01–0,1 с, при этом газ с большой скоростью проходит через смесь 2,

создавая сжимающие напряжения, и смесь уплотняется. Хорошо уплотняются даже узкие промежутки между моделями и стенками опоки. Механизм предельно прост, шум значительно меньше, чем при других способах. Остальные обозначения на рис. 5, л: 4 — уплотнения; 3 — наполнительная рамка; 1 — модельная плита с вентами — отверстиями для выхода газа из опоки.

При гравитационном уплотнении необходимая порция смеси падает на модельную плиту со скоростью 5–7 м/с, что значительно выше, чем при встряхивании, поэтому смесь уплотняется за один удар, но полученная плотность недостаточна для получения качественных отливок, поэтому метод используется только в сочетании с другими.

Вакуумно-прессовое уплотнение соединяет прессование с вакуумированием смеси, что приводит к большей равномерности плотности формы, повышению ее прочности, снижению влажности.

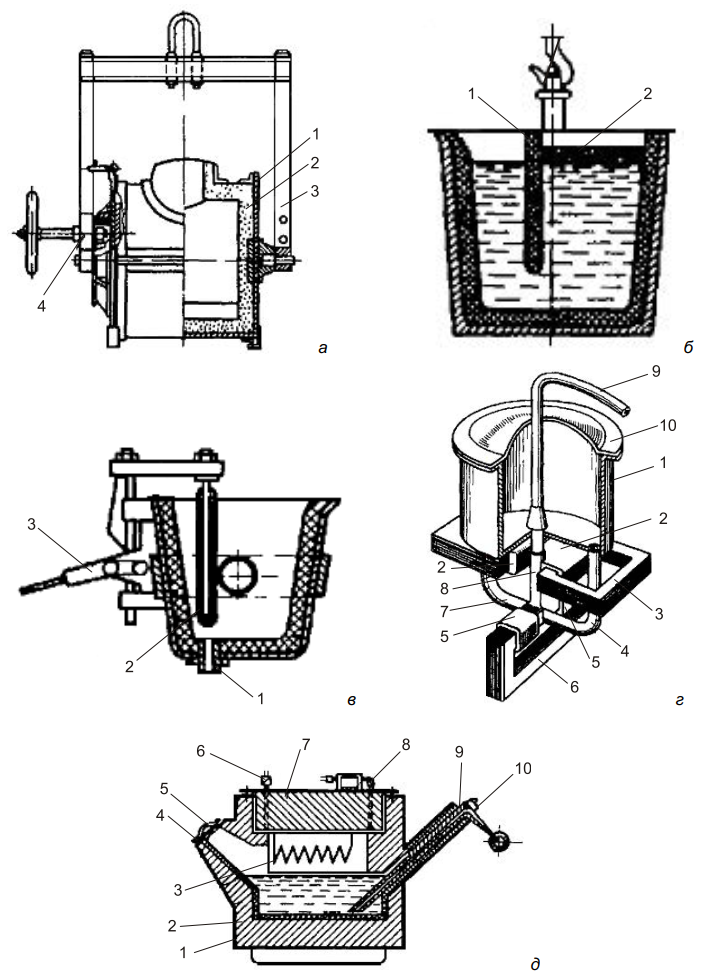

Механизм съема полуформ современных формовочных машин бывает двух основных типов: без предварительного поворота полуформы и с предварительным поворотом полуформы. Первый выполняется механизмом штифтового съема (рис. 6, а). После уплотнения смеси полуформу 1 поднимают с модельной плиты 3 и модели 4 при помощи четырех штифтов 2, расположенных по углам опоки. Для штифтов модельная плита имеет соответствующие отверстия, скосы или вырезы. Съем в необходимых случаях может производиться с протяжкой модели, например при формовке по модели с глубокой полостью между ребрами (рис. 6, б). При штифтовом съеме такой полуформы болван 1 между ребрами под действием собственного веса и сил трения о модель может обвалиться. При протяжке модель выполняется из двух частей: одна из них — 2 неподвижно связана с модельной плитой; другая — гребенка 4 — находится на протяжной плите. При протяжке гребенки 4 болван 1 поддерживается моделью (3 — штифты). Протяжку модели может выполнять механизм штифтового съема (рис. 6, в), например при получении отливок сложной конфигурации с малыми уклонами. Поломка формы здесь исключена, т. к. нижняя поверхность полуформы поддерживается протяжной плитой 2, поднимаемой с модельной плиты 4 штифтами 3 вместе с полуформой 1.

Машины литейные формовочные встряхивающе-прессовые, имеющие съем без предварительного поворота полуформы (по схеме рис. 6, а), предназначены, в основном, для изготовления верхних полуформ в серийном и мелкосерийном производстве. Возможна на них и формовка «низа» с кантовкой вне машины. После установки опоки, наполнительной рамки, засыпки смеси, предварительного встряхивания, пополнения опоки смесью, снятия рамки в автоматическом режиме производится поворот траверсы 5 с плитой 4 (рис. 6, г), уплотнение встряхиванием с одновременным прессованием (прессово-ударное) и снятие полуформы. В пооперационном режиме возможны прессование, встряхивание, встряхивание с последующим прессованием. При съеме полуформы с модельной плиты включается вибратор. Вместо штифтов на съеме могут быть установлены роликовые планки для механизации установки и съема опок. Эти машины по конструкции аналогичны описанным ниже машинам с поворотом полуформы, но не имеют механизма поворота полуформы. Производительность этих машин (цикловая) 145–90 полуформ в час.

Рис. 6. Схемы механизмов съема полуформ

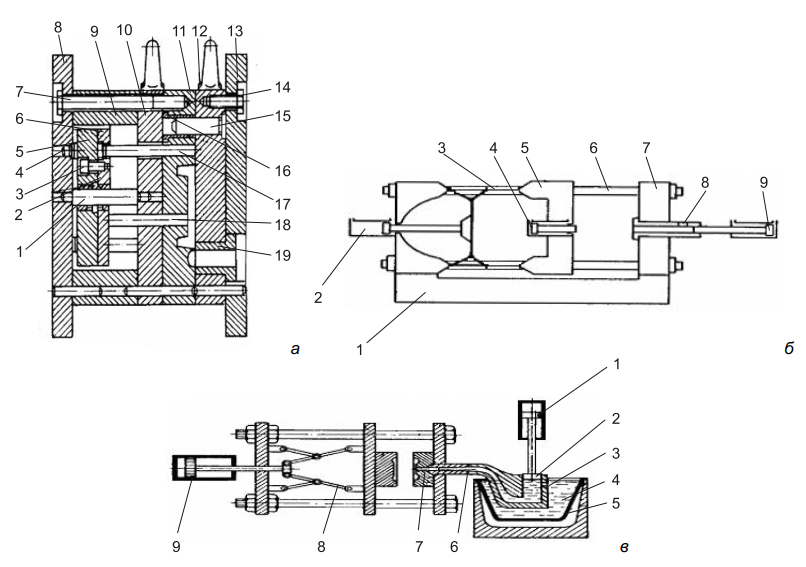

В машинах формовочных пневматических встряхивающе-прессовых с поворотом полуформы (рис. 6, г) после уплотнения смеси в полуформе 3 встряхиванием на механизме уплотнения 1 с одновременным прессованием за счет прижатия полуформы к плите 4 траверсы 5 стойка 6 с уплотняющим механизмом, плитой 4 траверсы 5 и полуформой 3 поворачивается на 180° вокруг горизонтальной оси 7 механизма поворота (2 — модельная плита).

После поворота (рис. 6, д) включается вибратор для облегчения отлипания полуформы от модели и механизм 1 поднимает модельную плиту 2, извлекая модель. Общий вид этих машин представлен на рис. 7, а. Обозначения здесь таковы: 1 — уплотняющий прессово-встряхивающий механизм; 2 — пульт управления; 3 — стойка; 4 — траверса с плитой; 5 — механизм поворота, 6 — аппаратура. Их производительность (цикловая) 100–90 полуформ в час. Размеры опоки для машин 14-го габарита — 1000×800×350 мм.

В старых машинах поворот полуформы 1 после уплотнения встряхиванием на столе 3 (рис. 6, е) производился перекидным столом 4 на поднятый приемный стол 5, который опускался (естественно после снятия скоб, крепящих опоку к модельной плите), снимая полуформу с модельной плиты 2.

Машины формовочные встряхивающие с перекидным столом предназначены для изготовления полуформ в серийном и индивидуальном производстве по моделям, требующим большого хода для съема полуформы. Они осуществляют уплотнение формовочной смеси встряхиванием; перемещение полуформы к механизму вытяжки (приемному столу) с ее поворотом, медленную и быструю протяжку модели с включением вибраторов, установку полуформы на рольганг, обратный поворот перекидного стола с модельной оснасткой и установку его на встряхивающий механизм. Размерный интервал опок этого ряда машин от 800 700 450 до 2500×2000×800 мм. Для замены этих устаревших машин выпускается серия усовершенствованных машин такого же типа.

Формовочные машины с поворотом полуформы следует использовать для формовки по таким моделям, когда в опоке имеются массивные и высокие сырые болваны. В этих случаях можно предотвратить их обвал, т. к. после поворота полуформы вес болвана направлен на его сжатие, а не на отрыв, как это имеет место до поворота полуформы.

Машины с поворотом полуформы при прочих равных условиях менее производительны, чем машины со штифтовым съемом, т. к. поворот полуформы является добавочной операцией, отнимающей время, поэтому их нужно применять лишь тогда, когда они технологически необходимы. Они требуются в основном при формовке нижних полуформ, в которых и располагают тяжелые сырые болваны во избежание обвалов при сборке, транспортировке и заливке. Для нижних полуформ поворот удобен, поскольку позволяет выдавать их разъемом кверху, т. е. в подходящем для сборки формы положении.

Пескомет стационарный рукавный (рис. 7, б) состоит из большого рукава 8, поворачивающегося на неподвижной тумбе 1, и малого рукава 6, поворачивающегося на большом рукаве и несущего пескометную головку 7, приводимую в действие электродвигателем 4. От цеховой системы смесераздачи смесь попадает в приемную воронку 2 транспортера 3 большого рукава, по которому далее поступает на транспортер 5 малого рукава, подающий ее в головку, которая выбрасывает смесь в опоку.

Перед попаданием в головку смесь может разделяться на два потока, один из которых, минуя головку, направляется под вылетающие из головки пакеты для регулирования плотности набивки изменением мощности этого потока. Управление движением головки осуществляется с пульта оператора. Модель 2Б93М имеет производительность головки 12,5 м 3 смеси в час, применяется в разносерийном производстве для набивки опок и стержневых ящиков.

Пескомет передвижной имеет два рукава и может перемещаться по рельсу, направление вылета смеси регулируется поворотом головки пескомета в плоскости вращения ротора на для качественного уплотнения в поднутрениях и других труднодоступных местах. Производительность головки 25 м 3 /ч; радиус действия головки наибольший — 7,5 м. Пескомет применяется в разносерийном производстве.

Пескомет мостовой (рис. 7, в) предназначен для изготовления крупных литейных форм в опоках высотой до 4 м и в кессонах такой же глубины в стале- и чугунолитейных цехах. Производительность головки 50 м 3 /ч; ход тележки с пескометной головкой — 3 м; ход моста не ограничен. Площадь опоки или кессона 6 перекрывается движением тележки 3 с пескометной головкой 2 по мосту 1 и движением моста (в направлении, перпендикулярном движению тележки). Смесь с цехового транспортера 5, параллельного движению моста, переваливается на транспортер 4, находящийся на мосту, а оттуда — в головку. Применяют программное управление работой пескометами.

Рис. 7. Формовочные машины

Столы вибрационные (вибростолы, рис. 7, г) применяются для уплотнения холоднотвердеющих смесей (ХТС) в стержневых ящиках и опоках. Вибростолы с неприводными рольгангами моделей предназначены для участков единичного производства, оборудованных средствами малой механизации (неприводными

рольгангами, карусельными столами). Вибростолы с приводными рольгангами предназначены для автоматизированных линий мелкосерийного и серийного производства, агрегаты которых связываются между собой приводными рольгангами. После вкатывания на ролики стола 1 полуформы или стержневого ящика в эластичные пневматические опоры 3 подается сжатый воздух; стол 2, до того находившийся ниже роликов, поднимается и снимает полуформу или ящик с роликов для предотвращения передачи вибрации на ролики и основание. Затем включаются вибраторы. Вибрации создают два эксцентрика, синхронно вращающиеся навстречу друг другу электродвигателями. После заполнения ящика смесью и ее уплотнения вибраторы выключаются, воздух из опор выпускается, ящик опускается на ролики, по которым катится на следующую операцию.

При изготовлении литейных форм применяют также ЖСС, ПСС, ХТС и СО2— процесс.

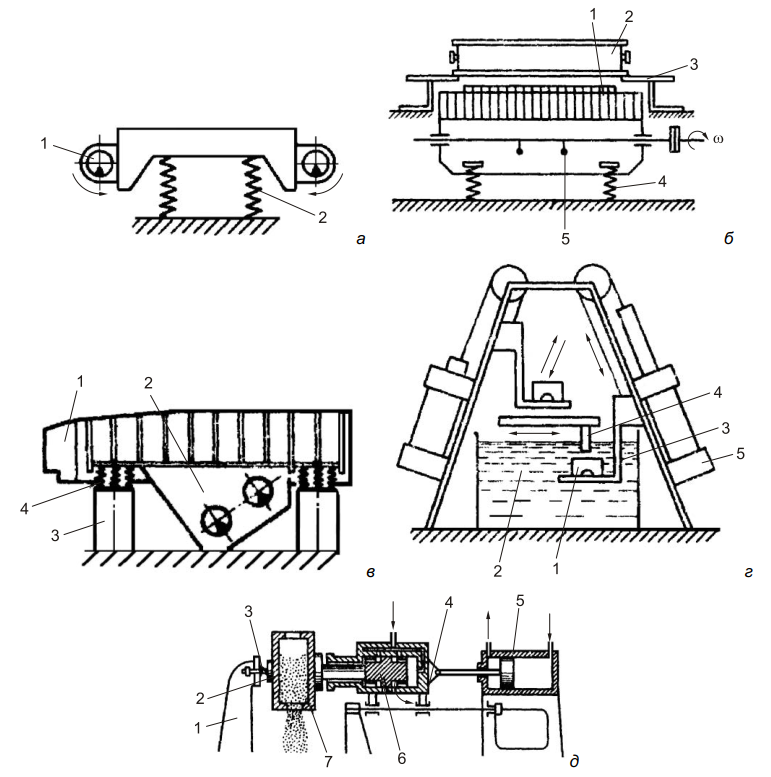

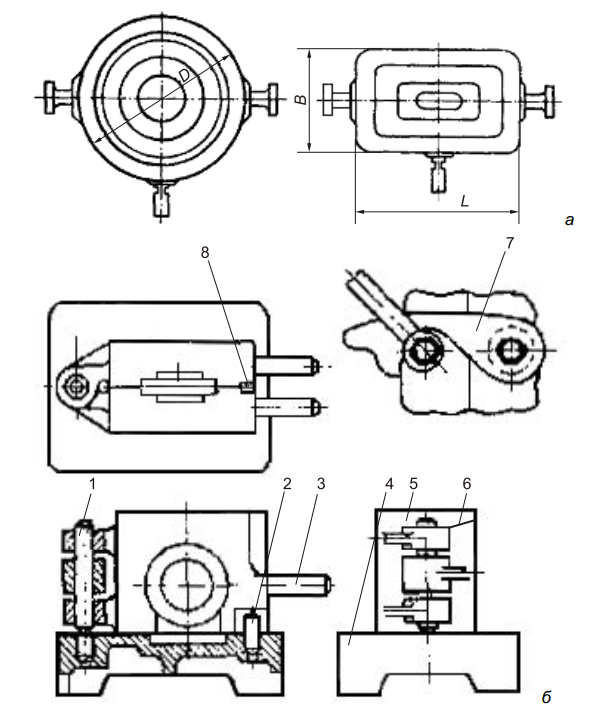

Состав оборудования и оснастки для производства стержней зависит от серийности, размеров, конструкции стержней и требований по их прочности, точности, шероховатости. По условиям работы и сложности конфигурации стержни делятся на пять классов (рис. 8). Сложные, тонкие, ажурные стержни, с затрудненным выводом образующихся при заливке в форму сплава газов относятся к первому классу (рис. 8, а). Они изготавливаются из особо прочных смесей с малой газотворной способностью. К пятому классу относятся массивные стержни с большими сечениями (рис. 8, д). На рис. 8, б–г изображены стержни второго, третьего и четвертого класса.

Рис. 8. Классы литейных стержней

В единичном и мелкосерийном производствах стержневые ящики (формы для изготовления стержней) обычно делают из дерева, смесь уплотняют вручную, пневматическими трамбовками или пескометами (при крупных стержнях). При достаточно большом объеме производства применяют металлические стержневые ящики (рис. 9, а), главными конструктивными элементами которых являются две половины ящика 1 и 2, центрирующие штыри 3, предотвращающие смещение половин ящика по разъему, и устройство для скрепления половин ящика (в данном случае это откидные болты 4 с гайками-барашками 5). После уплотнения смеси трамбовками или пескодувного уплотнения гайки ослабляются, болты откидываются, одна половина ящика снимается. На другую половину с находящимися в ней стержнями накладывается сушильная плита (рис. 9, б), система переворачивается, половина стержневого ящика снимается и плита со стержнями направляется в сушило. После сушки прочность стержней увеличивается в 20–30 раз.

Мелкие и средние стержни, имеющие сложные очертания, которые невозможно выполнить целиком, изготавливают по частям, а затем склеивают.

При одиночном изготовлении простых, но громоздких стержней последние можно получить при помощи шаблона.

Рис. 9. Оборудование для получения стержней с тепловой сушкой

Применение шаблонного метода устраняет необходимость в стержневом ящике, но трудоемкость изготовления стержня значительно возрастает.

Для уплотнения смеси в стержневых ящиках пригодны формовочные машины рассмотренных ранее типов (встряхивающие, прессовые, пескометы), однако преимущественно применяются пескодувно-пескострельные машины.

Машина стержневая пескодувная полуавтоматическая 2Б83 (рис 9, в) предназначена для изготовления стержней с наибольшим объемом до 4 дм 3 в ящиках с горизонтальным или вертикальным разъемом из песчаных смесей с последующей тепловой сушкой в условиях производства от мелкосерийного до массового. Стержневой ящик устанавливается на стол машины 1. В зависимости от высоты ящика стол поднимается или опускается червячно-винтовым домкратом 14. Смесь из вибролотка питателя 6 через воронку 5 при открытом шибере 4 попадает в пескострельную гильзу 9 пескодувного резервуара 3. После нажатия пусковой кнопки вибратор питателя выключается, шибер закрывает загрузочное отверстие гильзы, зажимы 2 и 11 скрепляют стержневой ящик (при вертикальном разъеме) и под действием диафрагмы 12 пневмокамеры стол движется вверх, прижимая ящик к насадке 10. Затем открывается вдувной клапан 8 и смесь сжатым воздухом из ресивера 13 выстреливается в ящик, заполняет его и уплотняется. Затем клапан 8 закрывается, а клапан 7 сбрасывает давление, стол опускается, зажимы ящика разжимаются, ящик снимается, стержень извлекается. Тем временем шибер открывается, гильза загружается, и цикл можно снова повторить. Машина может совершать до 300 циклов в час.

На мундштучных машинах (рис. 9, г) изготавливают прямые стержни постоянного сечения (круглые, овальные, многоугольные и др.). Чаще всего эти машины применяются для изготовления стержней с поперечным размером 20–100 мм. Мундштук 3 определяет форму и размер поперечного сечения стержня и является сменной деталью. Игла 8 служит для получения в стержнях вентиляционного канала. Стержень 2 формуется путем выжимания смеси из бункера 5 ползуном 6 (приводимым в действие кривошипом 7) через мундштук 3 на сушильную плиту 1. Для смены мундштука (при переходе на изготовление другого стержня) необходимо отвинтить гайку 4. Известна мундштучная стержневая машина модели 281.

Стержни в литейной форме со всех сторон окружены жидким сплавом, на них действуют силы Архимеда, поэтому прочность стержней из обычных смесей на органических и реже на неорганических связующих (олифа, смолы и др.) повышают сушкой. Прочность таких смесей после сушки может в 20–30 раз превышать прочность сырых ПГС. К сушилам периодического действия, эффективным в единичном и серийном производствах, относятся камерные сушила и сушильные шкафы. Стержни на металлических сушильных плитах загружают в камеру, после чего начинается нагрев. Температура сушки обычно находится в пределах 160–250 °С. Время сушки колеблется от 1 ч для стержней массой не более 2,5 кг до 3–5 ч — для стержней массой 60–100 кг. В цехах крупносерийного и массового производства применяют конвейерные сушила непрерывного действия, вертикальные и горизонтальные. Такие сушила представляют собой камеры, обогреваемые горелками, через которые на подвесках горизонтально или вертикально замкнутых конвейеров проходят сушильные плиты со стержнями.

Производство стержней из песчано-смоляных смесей в нагреваемой оснастке применяется в основном в крупносерийном и массовом производстве. Метод эффективен для производства стержней первого, второго и частично третьего классов сложности массой 1–6 кг при толщине сечения до 70 мм. Применение его в десятки раз сокращает цикл изготовления стержней и расходы на сушку и сушильное оборудование, резко улучшает точность размеров стержней, сокращает до минимума трудоемкость отделки стержней, увеличивает производительность труда и создает предпосылки для полной автоматизации процесса.

Машины для изготовления стержней в нагреваемых ящиках могут иметь одну, две или несколько позиций. На однопозиционных машинах все операции по изготовлению стержней (вдувание смеси и отверждение, разъем ящиков и извлечение стержня) выполняются последовательно на одной позиции. Время изготовления одного стержня в этом случае равно сумме времен на каждую операцию. Если время твердения стержня значительно, то применяются многопозиционные машины, где твердение стержня происходит на нескольких позициях. Продолжительность изготовления стержня в этом случае равна времени разъема ящика и извлечения стержня, а число позиций машины определяется временем твердения стержня.

Например, восьмипозиционный карусельный автомат (рис. 10, а) изготавливает стержни объемом до 4 дм 3 в нагреваемых ящиках с горизонтальным разъемом. На I позиции автомата механизм прижима 3 поджимает нагретый до 180–270 С ящик 2 к механизму надува 1, смесь через надувные отверстия вдувается в ящик и уплотняется (восемь ящиков установлены на кронштейнах 5 поворотного стола 4). Затем стол поворачивается на 45°, унося ящик на II позицию, предназначенную для переналадок и смены стержневых ящиков, III–VII позиции заняты туннельной электрической печью 6 и предназначены для отверждения стержня. На VIII позиции установлен агрегат 8 разборки ящика и съема стержня. Все агрегаты размещены на основании 7. Производительность автомата до 150 циклов в час.

Стержневой ящик автомата (рис. 10, б) состоит из двух половин 1 и 2, центрируемых штырями 9. Готовые стержни выталкиваются толкателями 7, объединенными плитами 5 в одно целое с контртолкателями 3, обеспечивающими возвращение толкателей в исходное положение при упоре контртолкателей в плоскость разъема ящика. Плиты скользят по направляющим колонкам 6. Захваты 4 обеспечивают раскрытие ящика. Для установки на поворотный стол и центрирования служат детали 10 (8 — отверстие для вдувания смеси).

Большой недостаток многопозиционных машин — необходимость иметь по ящику на каждой позиции (в рассмотренном случае требуется восемь ящиков). Поэтому появление быстротвердеющих (за 15–30 с) смесей обусловило преимущественное применение однопозиционных машин, по производительности приближающихся к многопозиционным.

Известны автоматические, однопозиционные пескодувные стержневые машины. На них можно изготавливать стержни объемом до 63 дм 3 в стержневых ящиках

с горизонтальным и вертикальным разъемом с производительностью 150–54 циклов в час (зависит от величины стержня). Для сравнения с восьмипозиционным автоматом 4509А (150 циклов в час) укажем, что машина однопозиционная для стержней с наибольшим объемом (4 дм 3 ) осуществляет 120 циклов в час. Работа машины с горизонтальным разъемом ящика (рис. 10, в) начинается с вдувания смеси в собранный ящик (2 — нижняя его половина, 5 — верхняя). В это время пескодувный резервуар 9 с порцией смеси находится над ящиком, а над ним располагается механизм прижима–надува–выхлопа 14.

Рис. 10. Машины для получения стержней в нагреваемой оснастке

После вдувания смеси тележка пневмоцилиндром 10 перемещается вправо, пескодувный резервуар 9 оказывается под бункером 13 со смесью, а механизм подпрессовки-протяжки 6 — над ящиком. Шибер 11 открывается, резервуар 9 заполняется новой порцией смеси из бункера 13, чему способствует работа вибратора 12, а остатки смеси во вдувных отверстиях ящика подпрессовываются.

После затвердевания стержня выталкиватели плиты протяжки 6 сопровождают его опускание вместе с нижней половиной ящика 2 на столе 1. Затем цилиндр, встроенный в стол 1, поднимает плиту с толкателями 3, на которых покоится стержень.

Затем механизм съема 8 вводит вилы 7 под стержень 4 (этот момент изображен на рис. 10, в) и выносит его за пределы машины.

Для очистки полуформ стержневого ящика от приставших частиц смеси и нанесения разделительного состава на рабочие полости ящика предусмотрен механизм обдува–опрыскивания. У машин с вертикальным разъемом ящика одна из его половин отходит по двум горизонтальным колоннам. Другая, в которой остается стержень, поворачивается на 90° плоскостью разъема вверх. Далее производится протяжка и уборка стержня так же, как у машин с горизонтальным разъемом ящика. Нагрев ящиков — газовый или электрический.

Одна из разновидностей способов изготовления стержней в горячих ящиках — отечественный гидромеханический способ (эклер-процесс), при котором в нагреваемую оснастку плунжером запрессовывается пеносмесь. Способ позволяет производить стержни сложной конфигурации и высокой точности. Образующиеся в теле стержня естественные каналы обеспечивают эффективное удаление газов, уменьшая брак. По сравнению с пескодувно-пескострельным способом эклерпроцесс более экономичен. Недостатки: высокая стоимость ящиков, продолжительное время сушки и увеличенные затраты на нее, что ограничивает толщину изготавливаемых стержней до 80–100 мм.

Использование нагреваемой оснастки выявило и некоторые недостатки: необходимость точной обработки и низкой шероховатости поверхности металлических стержневых ящиков, выдерживающих высокие температуры нагрева. Появление смесей, твердеющих в оснастке при обычной температуре цеха, позволило избавиться от этих недостатков и дало возможность применять неметаллические стержневые ящики с пластмассовыми вставками. При этом конструкция оснастки упростилась, значительно снизились энергозатраты.

Существуют способы изготовления стержней, сочетающие уплотнение смесей в ненагреваемой оснастке с последующим упрочнением за счет продувки горячим воздухом, углекислым газом (СО2-процесс) или сернистым ангидритом (SО2-процесс). SО2-процесс заключается в продувке смесей с синтетическими смолами сернистым ангидритом SО2 в течение 0,3–4,0 с. В результате почти мгновенной реакции образуется серная кислота, полимеризующая смолу. Процесс нетоксичен и пригоден для массового производства при обеспечении защиты окружающей среды от SО2.

Оболочковые стержни изготавливаются из сухих песчано-смоляных смесей или плакированных песков и отличаются высокой точностью, низкой шероховатостью,

малым расходом материалов, способностью к длительному хранению, хорошей податливостью и выбиваемостью, снижением трудоемкости очистных операций.

Автомат центробежный изготовления стержней десятипозиционный производит круглые оболочковые стержни диаметром 80–140 мм и длиной 250–550 мм по 150– 240 штук в час. Основу автомата составляет десятипозиционный ротор с горизонтальной осью поворота. На каждой позиции ротора установлено по одному металлическому стержневому ящику 5 (рис. 10, г) с выталкивателем 4, вращающемуся со скоростью 600 об./мин. Ящики находятся в электропечи сопротивления. На одной из позиций на ящик пульверизатором наносится разделительный состав, на второй — в ящик 5 лотком 3 загружается смесь (крышка 1 препятствует ее высыпанию). На следующих позициях стержень 2 твердеет, а на последней — выталкивается.

Центробежная установка оболочковых стержней с горизонтальной осью вращения нагретого ящика производит в час 15–60 стержней диаметром 300–1000 мм и длиной 150–1500 мм. Машины моделей 29111С и 29113 выпускают оболочковые стержни с наибольшим объемом (соответственно 4 и 45 дм 3 ) имеют наибольшие размеры ящика 500 360 200 и 760 600 500 мм и производительность 48 и 60 циклов в час.

Машина 29113 (рис. 2в.1ы0п,одл)няет следующие операции: сборку стержневого