Список тематических статей

Выбор литьевого оборудования является одной из распространенных задач, решаемых при проектировании технологических процессов изготовления изделий из термопластов. Исходными данными для решения этой задачи служат сведения по количеству и ассортименту изделий, выпускаемых или намечаемых к выпуску. Определяется также перечень видов (типоразмеров) литьевых машин, на базе которых планируется проводить техническое оснащение производства. Для каждого изделия типоразмер литьевой машины выбирается таким образом, чтобы при этом гарантировалось достижение требуемого качества изделий и обеспечивались наилучшие технико-экономические показатели производства.

Однако кроме основных параметров, определяющих типоразмер (усилие смыкания форм, объем впрыска и пластикационная производительность), специалисту приходится решать целый ряд других задач, связанных с технологией литья, особенностью конструкции будущего изделия, вопросами экономики и т.д. Причем решения могут оказаться принципиально разными, когда речь идет о приобретении нового оборудования или об использовании свободных мощностей литьевых машин, уже имеющихся на данном производстве. Литьевые машины относятся к самым востребованным видам оборудования для переработки пластмасс. Поэтому естественно, что для производства огромной номенклатуры литьевых изделий машиностроительными фирмами выпускается очень широкая гамма машин различной конструкции и назначения. Это обстоятельство способствовало тому, что для упорядочения этого разнообразия было предложено много классификационных признаков.

1. Классификация литьевых машин

По виду перерабатываемого полимера машины делятся на термопластавтоматы (для переработки термопластичных материалов), реактопластавтоматы (для переработки термореактивных материалов), машины для литья изделий из резиновых смесей. В задачи данного учебного пособия входит описание методики выбора термопластавтоматов.

По назначению литьевые машины разделяют на универсальные, специальные, лабораторные и машины для микролитья.

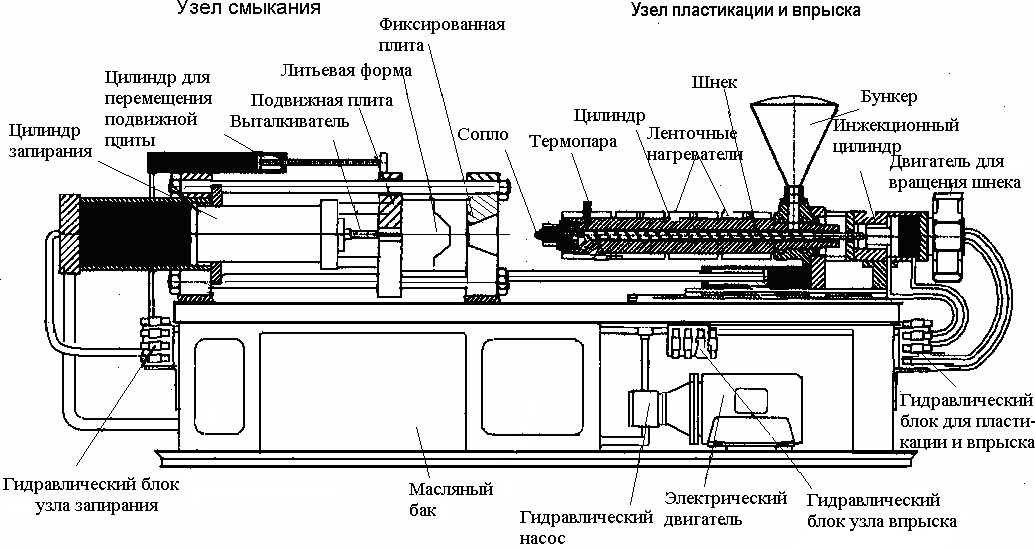

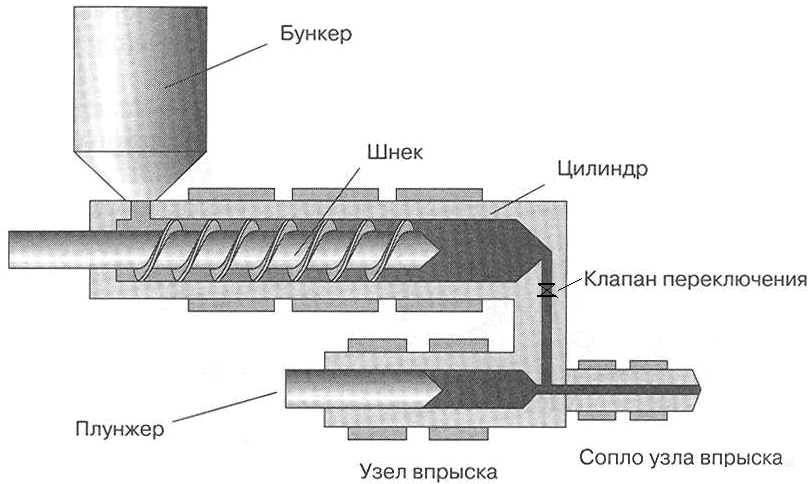

Универсальные машины предназначаются для производства самого широкого ассортимента изделий, их конструкция предусматривает удобство и быстроту замены литьевых форм, а система управления позволяет менять в широких пределах технологические параметры литья. Схема одного из возможных вариантов конструкции универсальной машины представлена на рис. 1. Основные компоненты литьевой машины – узел пластикации и впрыска, узел смыкания форм и компоненты привода, включая систему электроуправления.

Специальные машины создаются для производства узкой номенклатуры близких по конструкции изделий и, как правило, включают в себя дополнительные узлы, не свойственные универсальным машинам. Достаточно часто

эти машины предназначаются для производства только одного вида изделия. В ряде случаев специальные машины являются составной частью сложных автоматизированных технологических линий. Иногда они используются для осуществления «нестандартных» технологий литья под давлением (табл. 1).

-269130-41689

Рис. 1 Схема одного из возможных вариантов конструкции универсальной машины

Классификация специальных технологий литья под давлением

Введение дополнительного материала(ов) или компонента(ов) в литое изделие

Добавление или впрыск другого полимерного

материала

Заливка

металлических вставок или наполнение их расплавом

Впрыск газа в расплав полимера

Впрыск жидкости или воды в расплав полимера

Впрыск газа в смесь полимера с порошкообраз-ным металлом (или керамикой)

Армирование в форме

Вставка пленки, фольги, ткани или текстолита для декорирования внешней поверхности отливки

Окончание табл. 1

Изменение состава компонентов расплава

Смешение полимера с жидкостями в сверхкритическом состоянии

Смешение расплава полимера с химическими или физическими пенообразующими агентами

Смешение расплава полимера с металлическими или керамическими порошковыми материалами

Смешение форполимеров (мономеров или реагентов) перед впрыском

Воздействие на расплав

Приложение вибрационных усилий к расплаву в процессе переработки

Использование изменения скорости вращения шнека и противодавления для управле ния температурой расплава

Перемещение расплава

Приложение сжатия при закрытии литьевой формы

Специальные изделия или их геометрические особенности

Производство изделий миниатюрных размеров или с относительно тонкими стенками

Лабораторные машины обычно не велики по своим размерам, служат, как правило, для отработки технологии литья изделий из новых марок полимерных материалов, их система управления позволяет менять в широких пределах технологические параметры литья. Они приспособлены для быстрой замены формующего инструмента и, по сравнению с производственными машинами, оснащены дополнительными датчиками, позволяющими отслеживать все этапы технологического процесса литья.

По объему впрыска машины подразделяются в зависимости от максимального объема впрыскиваемого за один цикл материала. Достаточно долгое время этот классификационный признак считался основным, однако, в последнее время, он по ряду причин отошел на второй план. Несмотря на это, именно объем впрыска наряду с усилием смыкания форм определяет в конечном итоге габариты машины и возможности производства на ней тех или иных изделий.

В основу создания ряда машин для производства изделий различных габаритов большинство машиностроительных фирм в настоящее время закладывают номинальное усилие смыкания форм, которое также считается одним из классификационных признаков.

По количеству цветов одного полимера или количеству различных полимеров, представленных в конструкции отливаемых изделий, машины подразделяются на однокомпонентные, двухкомпонентные и многокомпонентные. В настоящее время известны машины для литья изделий из восьми компонентов.

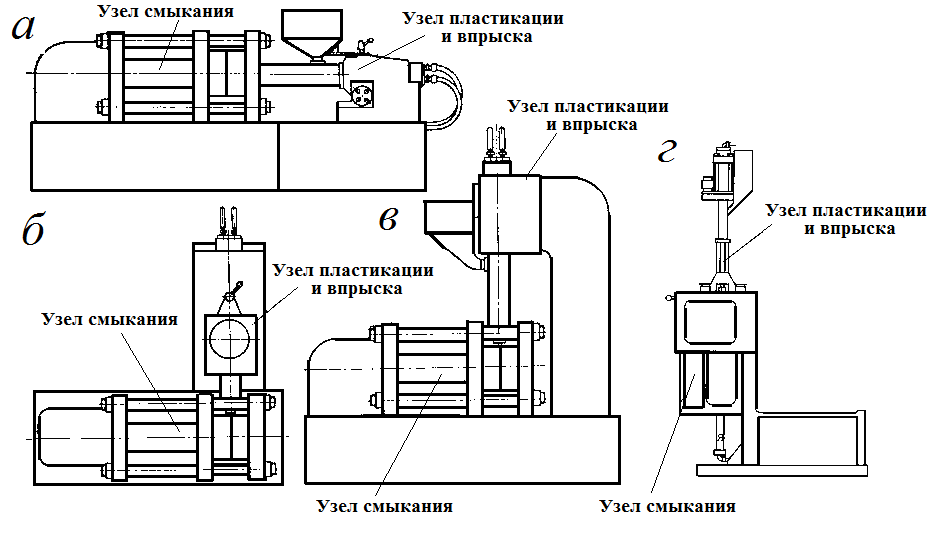

По взаимному расположению узлов, выполняющих одинаковые функции в процессе работы, машины подразделяют на машины горизонтальные (рис.2, а), угловые машины с горизонтальной компоновкой (рис. 2, б, вид сверху), угловые машины с вертикальной компоновкой (рис. 2, в) и машины вертикальные (рис. 2, г).

Компоновка машин определяется многими факторами: требованиями технологии, конструкцией отливаемых изделий, степенью автоматизации и роботизации процесса, соображениями экономии производственных площадей и т. д.

Рис. 2 Литьевые машины с различным взаимным расположением узлов

Варианты компоновки, приведенные на рис. 2, характерны для машин, предназначенных для однокомпонентного литья. Машины для многокомпонентного литья представляют собой весьма сложные сочетания приведенных выше примеров.

Наиболее распространены на производстве машины горизонтального типа, однако наряду с ними достаточно широко в промышленности используются как вертикальные литьевые машины, так и угловые машины с горизонтальной или вертикальной компоновкой узлов под прямым углом.

Преимущества вертикальных литьевых машин:

они занимают небольшую производственную площадь; легко встраиваются в технологическую цепочку с другим оборудованием;

удобны при литье в полустационарные формы, горизонтальная плоскость разъема которых значительно облегчает установку съемных оформляющих деталей (резьбовых знаков и колец, различных вставок, арматуры и других элементов).

В зависимости от возможностей установленного на них формующего инструмента и используемой робототехники вертикальные литьевые машины могут работать в ручном или полуавтоматическом режиме. В автоматическом режиме они работают сравнительно редко, так как требуются достаточно сложные робототехнические устройства для удаления из них готовых изделий.

Основным недостатком вертикальных литьевых машин является их ограничение по мощности, с возрастанием которой увеличивается и высота машин, что затрудняет их обслуживание и требует большой высоты производственных помещений.

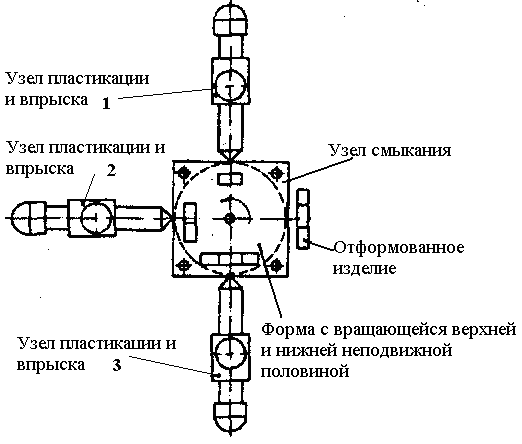

Угловая компоновка машин используется некоторыми фирмами-производителями при создании машин для литья крупногабаритных или сложно армированных изделий, так как они отличаются удобством в обслуживании, особенно при литье крупных изделий с затрудненным извлечением из формы. Широкое распространение получило создание на базе угловых машин установок для многоцветного или многокомпонентного литья (рис.3).

Рис. 3. Расположение узлов пластикации и впрыска на угловой литьевой машине для трёхпозиционного литья трёхцветных деталей

Машина, показанная на рис. 3, имеет центральный вертикальный узел смыкания, вокруг которого в горизонтальной плоскости расположены узлы пластикации и впрыска. Расплав обычно впрыскивается по линии разъема. Одна полуформа, обычно верхняя половина, может вращаться вокруг вертикальной оси (угол поворота 180°, 120° или 90°) и перемещать отформованное изделие с позиции 1 на позицию 2, а затем на позицию 3. На каждой из этих позиций в свободную формующую полость, образованную после закрытия и повторного смыкания, вводится новый материал.

К преимуществам конструкции данных литьевых машин относятся, во-первых, производство за один рабочий цикл разноцветных изделий в литьевой форме заданной (1, 2, 3 и т.д.) гнёздности. Эти преимущества обеспечивают повышение производительности труда, благодаря исключению сборки раздельно формуемых разноцветных деталей. Во-вторых, малый уровень остаточных напряжений и очень низкий процент брака многоцветных изделий вследствие «горячего» соединения друг с другом их отдельных цветных элементов.

2. Особенности и назначение узлов пластикации различного типа

В соответствии с методом пластикации материала литьевые машины можно классифицировать по следующим признакам:

по конструктивному оформлению (одно- и двухцилиндровые);

по числу шнеков в одном цилиндре (одно- и двухшнековые);

по конструктивно-технологическому (машины без предварительной пластикации и с предварительной пластикацией).

Наиболее компактными, технологичными и обеспечивающими возможность регулирования основных параметров литья в широких интервалах являются одноцилиндровые конструкции шнекового типа (рис. 1). В таких конструкциях при пластикации шнек вращается, а при инжекции совершает поступательное движение.

Одноцилиндровую конструкцию одношнекового типа применяют для литья широкого круга изделий, в том числе для изготовления толстостенных изделий. Двухцилиндровые конструкции одношнекового типа позволяют получать двухцветные толстостенные изделия.

Одноцилиндровые конструкции двухшнекового типа используют для переработки порошкообразных полимеров.

В машинах без предварительной пластикации шнек наряду с обеспечением пластикации расплава выполняет роль поршня при впрыске расплава в форму; при этом время пластикации совмещено частично с временем впрыска.

В машинах с предварительной пластикацией полимер пластицируется в пластикационном цилиндре, после чего впрыскивается в форму при перемещении поршня (шнека) в инжекционном цилиндре, т. е. стадии пластикации и впрыска разделены.

В настоящее время применяют двухцилиндровые конструкции с пластикационным цилиндром шнекового типа, например, для литья преформ (рис.4).

В этих конструкциях шнек в пластикационном цилиндре вращается, обеспечивая пластикацию полимера, по окончании которой пластицированный полимер перемещается через клапан переключения в инжекционный цилиндр.

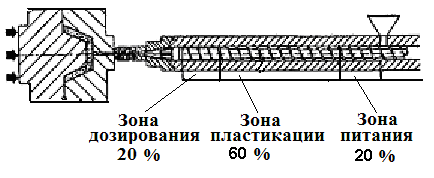

Наиболее важный компонент узла пластикации – шнек. Шнек отвечает за транспортирование, разогрев, смешивание и впрыск полимерного материала в форму, а в некоторых случаях и за удаление газов из цилиндра шнека. Обычно используются трёхзонные шнеки (рис. 5) с отношением длины шнека к диаметру (L/D) примерно 20:1±10 %. При применении коротких шнеков качество расплава ухудшается. Более длинные шнеки с соотношением L/D 24:1 и более могут приводить к деструкции ряда полимерных материалов вследствие увеличения времени их пребывания в шнеке.

Рис.4. Двухцилиндровая конструкция поршневого инжекционного узла с

пластикационным цилиндром шнекового типа

Рис. 5. Трёхзонный шнек для переработки термопластов

Основными свойствами полимеров, определяющими профиль шнека, являются характер перехода в вязкотекучее состояние (определяет соотношение длин зон питания и пластикации), термостабильность и чувствительность материала к сдвиговым напряжениям (определяют межвитковый объём и степень сжатия). По этим признакам полимеры можно разделить на три группы. Для каждой из групп применяют специальный шнек.

Машины для литья под давлением

Машины литья под давлением служат для получения отливок из цветных сплавов на основе алюминия, меди, цинка и магния в условиях массового и крупносерийного производства, а также там где необходима высокая прочность и надёжность изготавливаемых деталей.

Для подбора оптимальной машины ЛПД для ваших задач рекомендуем получить консультацию у наших технических специалистов.

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 50 кВт

- Запуск и наладка Есть

- Гарантия Есть

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания «СибЛитКом»

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при…

Машины для литья под давлением с холодной камерой

Данное оборудование позволяет получать отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Мы производим полную поставку «под ключ» машины ЛПД с запуском и наладкой, а…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск — бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Доставка включена в стоимость

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Литье под давлением — это производственный процесс, используемый для изготовления разноплановых изделий – от игрушек и чехлов для мобильных телефонов до автомобильных деталей. При помощи специальных машин для литья под давлением можно создавать большое количество одинаковых изделий со строгими геометрическими параметрами. Гибкость формы и размера, достижимая при использовании данной технологии, постоянно расширяет границы в производстве сложных и высокоточных, ответственных деталей и компонентов оборудования, двигателей, автомобилей и других агрегатов. Компания «Сиблитком» предлагает вашему вниманию современные машины для литья под давлением вместе с установкой механизации.

Принцип работы

Литье под давлением металлов — это технология изготовления изделий на основе смеси металла и полимера. В процессе литья данная смесь расплавляется под воздействием температуры и впрыскивается в форму, где затем охлаждается и затвердевает до нужной формы. Последующие процессы нагревания удаляют нежелательный полимер и производят металлическую деталь высокой точности. Современные машины для литья под давлением позволяют работать практически со всеми видами черных и цветных металлов:

- Нержавеющая сталь

- Быстрорежущие стали

- Железо

- Кобальтовые сплавы

- Медь и ее сплавы

- Никель-вольфрамовые сплавы

- Титановые сплавы

Металлические детали, изготовленные по данной, используются во многих отраслях промышленности, включая автомобилестроение, медицину, стоматологию и другие сферы. Компоненты, отлитые под давлением, можно найти в мобильных телефонах, спортивных товарах, электроинструментах, хирургических инструментах и различных электронных и оптических товарах.

Технология литья под давлением

Процесс литья металла состоит из следующих этапов:

- Подготовка сырья – образование смеси металла и полимера (обычно в технологии используются порошковые металлы до 20 микрон). Порошковый металл смешивается с горячим термопластичным связующим, охлаждается, а затем гранулируется. Полученное сырье обычно состоит из 60% металла и 40% полимера по объему.

- Литье под давлением – полученное сырье в цикле литья под давлением плавится и впрыскивается в полость пресс-формы, где оно охлаждается и затвердевает. Полученное изделие извлекается, а затем очищается.

- Удаление связующих — этот шаг удаляет полимерное связующее с изделия. В некоторых случаях необходимо использование растворителя, в который помещают в водяную или химическую ванну для растворения связующего. Иногда вместо растворения выполняется термическое удаление или предварительное спекание, при котором полимерная часть нагревается в низкотемпературной печи, что позволяет удалить связующее путем испарения. В результате оставшаяся металлическая часть будет содержать примерно 40% пустого пространства по объему.

- Спекание — последний этап ЛПД — спекание металлической детали в высокотемпературной печи с использованием инертных газов. Этот процесс удаляет поры из материала, заставляя деталь сжиматься до 75-85% от ее формованного размера. Полученное изделие сохраняет исходную формованную форму с высокими допусками, но получает гораздо большую плотность.

После процесса спекания не требуется никаких дополнительных операций для улучшения допусков или чистоты поверхности детали. Однако, как и в случае с литой металлической деталью, можно выполнить ряд вторичных процессов, чтобы добавить элементы, улучшить свойства материала или собрать другие компоненты. Например, металлическая деталь может быть подвергнута механической обработке, термообработке или сварке, а также сверлению или резке на специальном лазерном оборудовании.

Конструкция оборудования для литья под давлением

Современные установки для ЛПД включают в себя:

- раздаточную печь;

- заливщик металлической смеси;

- смазчик пресс-формы;

- смазчик пресс-поршня;

- роботизированный съемщик отливки;

- пресс-обрубщик;

- термостатическая установка;

- охладители (чиллеры).

По желанию заказчика оборудование комплектуется дополнительными составляющими в зависимости от целей и задач производства.

Преимущества использования

Литье под давлением металла подходит для массового производства серийных металлических деталей. Как и в случае литья с полимерами, металлические изделия могут быть геометрически сложными и иметь тонкие стенки и мелкие отверстия, выступающие элементы. Использование порошковой метало-полимерной смеси позволяет использовать широкий спектр черных и цветных металлов и сплавов, а свойства материалов (прочность, твердость, износостойкость, коррозионная стойкость, остаются максимально близкими по свойствам к деформируемым металлам. Кроме того, такая технология не оказывает какого-либо негативного влияния на срок службы получаемых деталей и инструментов.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования — лучший показатель качества и надежности.

100% Гарантия

ООО «СибЛитКом» тщательно отбирает производителей литейного оборудования, предлагая Вам не только лучшее сооотношение цены и качества, но и высокий уровень гарантийного обслуживания и стабильности.

Высокая надежность

Безупречная работа плавильных печей, формовочных линий подтвержается отсутствием негативных отзывов и рекламаций по нашему оборудованию!

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Источник https://e-plastic.ru/specialistam/litie-pod-davleniem/vybor-litevoi-mashiny-chast-1/

Источник https://siblitcom.ru/katalog/formovochnoe-oborudovanie/oborudovanie-dlya-litya-pod-davleniem/

Источник https://www.iskroline.ru/analysis/oborudovanie-dlja-litja-metalla/