Литье в песчаные формы. Формовочные материалы. Приготовление смесей. Противопригарные покрытия

Этот вид литья является самым распространенным. В песчаные разовые формы отливают детали самых различных габаритов массой от сотен граммов до сотен килограмм. Процесс отливки в песчаные формы можно разделить на следующие этапы:

- подготовка формовочных смесей;

- изготовление моделей и стержней (стержень – это отдельная деталь формы, которая необходима для создания в отливке внутренних полостей, каналов, отверстий);

- создание формы и подготовка ее к заливке;

- заливка формы, т.е. литье;

- освобождение детали из формы;

- конечная обработка.

Формовочные материалы

К формовочным материалам, которые называются наполнителями или связующими, относятся минеральные и органические вещества, используемые для изготовления форм и стержней. Основными материалами являются песок, глина и отработанные, бывшие в употреблении смеси, связующие, добавки.

Пески

Для использования в литейном производстве применяют чистые пески, основной составляющей которых является кремнезем SiO2. Чистый кремнезем обладает высокой огнеупорностью 1713 °С, прочностью, твердостью, низкой химической активностью. В природном песке в виде примесей находятся оксиды железа, полевой шпат, слюда. Эти примеси снижают огнеупорность кремнезема, так как они образуют при заливке металла легкоплавкие силикатные соединения типа: (SiO2)n · FeO, Al2O3 · SiO2 и т. п. В зависимости от содержания примесей и глины пески разделяются на 7 классов. Самый высокий класс присваивается песку с содержанием глины не более 1% и кремнезема около 98%. Кварцевые пески содержат менее 2% глины и от 90 до 97% кремнезема. Другие сорта песка (тощие, полужирные, жирные) могут иметь до 30% глины. Для повышения качества песка его отмывают от глинистых и иных включений и получают обогащенный песок высших марок.

Большое значение имеет и размер зерен песка. По этому показателю пески рассеиваются на 8 групп – фракций. Самая тонкая фракция (пылевидная) имеет размер зерен около 0,05 мм, самая крупная (грубая) – 1 мм.

Глины

Глины применяются в качестве связующих добавок к пескам. При смачивании смеси водой вокруг частиц песка образуются гидратные оболочки, которые и выполняют роль связующих между зернами. В каолиновых глинах основным минералом является каолинит: Al2O3 · 2SiO2 · 2H2O.

При нагреве в глине происходит постепенное и скачкообразное изменение свойств. При нагреве до 100 °С сцепление между частицами возрастает по мере удаления гигроскопической влаги. При более высоких температурах 350 – 650 °С связующие свойства падают.

Другим сортом глин являются бентонитовые глины, которые обладают более высокой связующей способностью.

Вспомогательные материалы

В случае необходимости приготовления более прочной формующей смеси, в особенности для изготовления стержней, вместо глины в песок добавляют в небольших (до 6%) количествах, связующие вещества. Эти вещества должны сообщить формовочной смеси высокую прочность, текучесть, хорошую газопроницаемость, хорошую выбиваемость, отсутствие прилипания к моделям.

Связующие добавки разделяют на три класса.

- В класс А входят органические материалы, нерастворимые в воде, такие как олифа, льняное масло, канифоль, синтетические смолы, различные пеки (продукты нефтепереработки).

- В класс Б входят органические связующие, растворяющиеся в воде: синтетические смолы, патока, коллоидные растворы органических веществ, декстрин.

- В класс В входят неорганические вещества, растворимые в воде (жидкое стекло).

Приготовление смесей

Подготовка материалов

Песок и глину подвергают сушке. Песок сушат в барабанных сушильных печах при 250 °С или в установках кипящего слоя дымовыми отходящими газами при 1000 °С. После сушки песок просеивают для удаления комьев, гальки и других посторонних кусочков.

Глину сушат при 250 °С, затем дробят до крупности 15 – 25 мм и размалывают в мельницах до фракции 0,1 мм.

Более экономичным является введение глины в формовочную смесь не в сухом виде, а в виде суспензии из 40% глины и 60% воды. Такую суспензию готовят в различных смесителях.

Отработанную смесь после выбивки из опок подвергают регенерации и измельчению в гладких валках, затем магнитной сепарации для удаления металлических остатков.

Смешивание компонентов

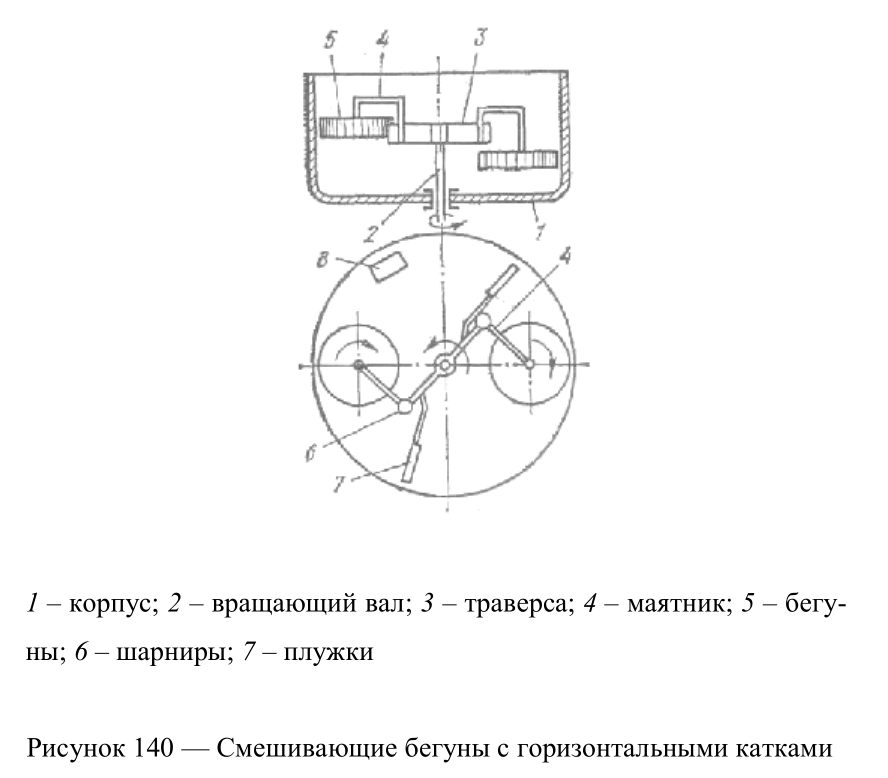

Перемешивание осуществляют в смесителях с вертикальными или горизонтальными катками. На рис. 140 приведена схема бегунов с горизонтальными катками. В корпусе 1 на вращающем валу 2 находятся два бегуна 5, с помощью траверсы 3 маятника 4 и шарниров 6 траверса соединена с катками. При вращении катки отклоняются к борту корпуса. Смесь поступает в бегуны сверху и плужками 7 поднимается со дна чаши и попадает под катки, которые разминают куски и перемешивают смесь. Готовая смесь удаляется через люк 8. Продолжительность одного цикла смешивания – 2 – 5 мин.

После приготовления смесь поступает в бункеры-отстойники, в которых отстаивается для равномерного распределения влаги в смеси. На следующем этапе подготовки смесь поступает в аэраторы для разрыхления смеси. Схема аэратора представлена на рис. 141.

Через загрузочное отверстие 3 смесь падает на вращающийся вал 7 с лопастями 2, которые бросают ее на свободно висящие цепи или прутья 4. Смесь разрыхляется и далее поступает на ленту конвейера и в бункеры над формовочными машинами.

Противопригарные покрытия

Для улучшения чистоты поверхности отливок на рабочие поверхности форм и стержней наносят противопригарные покрытия – краски. Покрытие представляет собой смесь пылевидного огнеупорного материала с водой и связующими. Нанесенные слои краски уменьшают шероховатости форм, закрывают поры между зернами песка. В результате поверхность отливки получается более гладкой и чистой, без пригара.

Формы для чугунного литья покрывают углеродсодержащими покрытиями, состоящими из графита, бентонита, воды и других веществ.

В противопригарные смеси для стальных отливок входят пылевидные кварц, циркон, магнезит, а для отливок из цветных металлов мелкий тальк. Покрытия наносят как на горячие, так и на холодные формы. Применяют покрытия и для поверхностного модифицирования и легирования.

Оборудование литейного производства для кокильного литья

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Читайте также: Свойства и характеристики канифоли, описание технологии пайки, жидкий флюс и заменители

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

Общие сведения

Кокиль состоит из: (рис 1)

Рис 1. Состав кокиля

1 — заливочная чаша, 2 – литниковая система, 3 – формообразующая, 4,5 – направляющие колонки и втулки, 6 – прибыль, 7 – правая и левая полуформы.

Более сложный кокиль (Рис 2)

Рис 2. Сложные кокили

Кокиль — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. При этом способе литья либо совсем исключается применение, либо расходуется малое количество песчаных смесей лишь на изготовление разовых стержней. В связи с этим снижается загрузка формовочного участка, объемы формовочной смеси при производстве отливок, затраты на доставку и подготовку формовочных смесей. Кроме этого литье в кокиль обладает следующими преимуществами — повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса, экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

Конструктивные особенности кокиля

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

Классификация конструкций кокилей.

В зависимости от расположения бывают:

Неразъемные, или вытряхные. Данный тип применяется при условиях, когда конструкция отливки позволяет извлечь её из кокиля без его разъема. Кокили с вертикальной плоскостью разъема. Состоят из двух и более полуформ. Отливка может располагаться целиком в одной из половин, в двух половинах, одновременно в двух половинах кокиля и в нижней плите.

Кокили с горизонтальным разъемом. Этот тип применяют преимущественно для простых по конфигурации, а также для получения крупногабаритных отливок. Кокили со сложной (комбинированной) поверхностью разъема. Используют для изготовления отливок сложной конфигурации. В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и с комбинированным охлаждением. Воздушное охлаждение используют для малотеплонагруженных кокилей. Водяное охлаждение используют обычно для высокотеплонагруженных кокилей, а также для повышения скорости охлаждения отливки или ее отдельных частей.

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

Покрытие кокильное литейное ЛитоКраска-ПКО-5.ВК-А.СТ

Универсальная водная кокильная краска средней теплопроводности для литья

алюминиевых и медных сплавов

в металлические формы (суспензия).

Краткое описание

Эффективная и износостойкая кокильная краска на основе металлофосфатного связующего средней теплопроводимости для окраски металлических формообразующих поверхностей при литье алюминия, меди, латуни бронзы, силуминов и других цветных сплавов при температуре до 1450 °С. Представляет собой концентрат. Разводится водой в соотношении 1 часть краски на 0,5..3 части воды. Способ нанесения – системой распыления, краскопультом (на нагретую форму один раз в смену).

| Сфера применения | литьё алюминия, меди и их сплавов (силумин, латунь, бронза), цинка (ЦАМ) и других цветных сплавов в кокиль |

| Известные аналоги | CILLOLIN AL 3500 G/F 700 фирмы SCHAFER GmbH |

| Форма выпуска | водный концентрат (суспензия) / по заказу — водорастворимый порошок, паста |

| Количество в таре / Упаковка | 5 кг — пластиковая емкость (масса брутто 5.1 кг) |

| Срок хранения | 12 месяцев (t от 3 до 35 °С) |

| Код ТН ВЭД | 3824 99 650 0 |

| Цена (ориентировочно) | 200 RUB/кг |

Полное описание

Покрытие представляет собой концентрированную суспензию огнеупоров для окраски металлических литейных форм (кокилей и изложниц), так же плавильно-заливочного инструмента и других металлических поверхностей контактирующих с расплавами на основе алюминия.

Универсальная кокильная краска средней теплопроводности для литья алюминия в кокиль изготавливается с применением тонкодисперсного огнеупорного наполнителя на основе корунда, а в качестве связующего использован комплекс на основе алюмохромфосфатной связки и добавок, улучшающих технические характеристики покрытия и обеспечивающих бездефектность литых заготовок.

Отличительные свойства

— универсальное защитное покрытие для кокилей, тиглей, изложниц, заливочных ковшей и т.д. при литье цветных сплавов ( в основном — алюминиевых);- алюмофосфатное связующее обеспечивает отличную адгезию с материалом кокиля (сталь, чугун) и износостойкость разделительного покрытия;- высокая термостойкость и износостойкость (стойкость покрытия до следующей окраски до 30 рабочих дней);- может применяться для литья крупных отливок типа чушка или слиток из алюминиевого сплава в открытые изложницы;- высокие антипригарные и разделительные свойства;- простота в применении.

Получаемые преимущества

— оптимальные условия кристаллизации для производства качественных алюминиевых отливок и чушек без дефектов;- при разливке сплава в стальные и чугунные формы не происходит насыщение алюминиевого сплава железом;- защита формообразующей поверхности кокиля от расплава металла и пригара;- предотвращение увеличения концентрации железа в жидком алюминии;- непрерывная работа конвейера с чугунными и стальными изложницами для литья алюминиевых слитков;- получение презентабельных отливок;- экологическая безопасность.

Рекомендации по применению

Разводится водой в пропорции от 1:0,5 до 1:3. Наносится тонким равномерным слоем методом распыления с помощью ручных или автоматических распылителей на предварительно очищенную и горячую (нагретую до температуры 150-200 °С) поверхность кокиля.

Толщина слоя покрытия после высыхания краски, как правило составляет 200….300 микрон. Одного подкрашивания, обычно, достаточно для одной смены.

При своевременном подкрашивании покрытия хватает для месячной эксплуатации изложниц (затем производят полную пескоструйную очистку и повторное окрашивание кокиля).

Может применяться в качестве опорного огнеупорного слоя (окрашивается 1-й слой) с периодическим нанесением второго слоя другой краски, отвечающей за качество поверхности и простоту извлечения алюминиевых отливок (наносится каждые 3-10 циклов заливок).

Хранить и транспортировать в плотно закрытой таре при температуре не ниже 3°С.

Для удобства транспортировки и хранения в зимний период возможны поставки покрытия в виде сухого концентрата (порошка).

ФИЗИКО-ХИМИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Внешний вид: раствор (осадок допустим)Цвет: темно-красный;

Плотность:Огнеупорность краски: не менее 1450 °С; Химический состав: согласно ТУ;

Эксплуатационная ценность: исключение насыщения расплава железом, увеличение срока службы литейной формы (кокиля, изложницы и т.д.), создание термовременных условий для производства качественных алюминиевых отливок.

Заинтересовала наша продукция? Оставьте заявку, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

«ПОЛИМЕТ» ООО Технологические смазки и краски для литья цветных сплавов в кокиль и под давлением, для горячих стержневых ящиков и кристаллизаторов, для обработки давлением, СОЖ для мехобработки; пенокерамические и прессованные фильтры, фильтровальные камеры, керамические формы; материалы для изготовления форм и стержней по Cold Box, No Bake, Hot Box процессам и для литья по газифицируемым моделям; противопригарные и разделительные покрытия

Местонахождение в г. Тольятти :

- ул.Северная, 65 А (Производственный цех)

- ул.Коммунальная, 23 А (Склад)

- ул.Фрунзе, 43А каб.311 (Офис)

Почтовый адрес: 445024, г. Тольятти, а/я 861

Представительство в г. Барнаул:

- ул.Власихинская 131, офис 7 (Офис)

- ул.Ткацкая, 77 (Склад)

Директор: Анищенко Сергей Анатольевич

ООО «Полимет» основан в 1991 году в г. Тольятти. Основная задача компании — обеспечение предприятий металлургической, литейной и машиностроительной отраслей современными и качественными материалами, оборудованием и инновационными технологиями, способствующих развитию и достижению наилучших результатов в производственной деятельности наших клиентов. Компания «Полимет» постоянно проводит большой объем научно-исследовательских работ, которые позволяют находить решения, в том числе и нестандартных задач наших клиентов.

ООО «Полимет» сертифицировано на соответствие системы менеджмента качества ГОСТ ISO 9001-2011 .

- Связующие системы

- Противопригарные покрытия

- Разделительные составы

- Фильтры и фильтрационные устройства

- Технические моющие жидкости

- Добавки в стержневые смеси

- Модельные составы

- Ремонтные пасты, клеи

- Смазки для горячей объемной штамповки

- Смазки для листовой штамповки и вырубки

- Бетон для индукторов

- СОЖ для механической обработки металлов

- Моющие составы

- Кокильные краски

- Смазки для литья под давлением

- Фильтры и фильтрационные устройства

- Смазки для горячих ящиков

- Инжиниринговые консультации по технологиям, материалам, оборудованию.

- Собственное производство технологических смазок (Ставрол), противопригарных покрытий (Ставролан), связующих систем (Ставроформ-Ставрокат), моющих средств.

- Проектирование производственных участков литейных производств, в том числе с подбором необходимого оборудования.

- Проектирование и изготовление литейной оснастки для следующих видов литья: литьё в песчаные формы, литьё в кокиль, литьё по выплавляемым моделям, Lost Foam.

- Оказание консультаций и услуг по применению и монтажу огнеупорных материалов используемых в индукционных печах, ковшах, нагревателях и другом оборудовании литейных производств.

- Дистрибуция и представительство ведущих зарубежных компаний производящих необходимые в литейном производстве расходные материалы и оборудование.

ASK Chemicals (Германия)

ASK Chemicals — производитель высококачественных химических продуктов для литейной промышленности, таких как связующие, противопригарные покрытия, добавки в формовочные и стержневые смеси, прибыли, разделительные составы.

Tribo-Chemie

Производство технологических смазок для литья под давлением, для горячей штамповки и др.

Igor Lanik Techservis Boskovice (Чехия)

Производство пенокерамических фильтров и дополнительных материалов для металлургической промышленности, прежде всего для литейных предприятий.

Allied Mineral Products Europe B.V.

Производство огнеупорных материалов: монолитные огнеупоры, термобетоны, засыпные материалы, ремонтные пластичные массы и др. для футеровки цементных, индукционных, канальных, газовых и прочих печей.

Giesserei Umwelt Technik GmbH

Мировой производитель оборудования.

Мировой производитель оборудования.

ООО «ПОЛИМЕТ» предлагает следующие материалы собственного производства и компаний партнеров:

- СТАВРОЛ-700 марка К,- Технологическое кокильное покрытие для металлических форм.

- СТАВРОЛ-700 марка Т,- Технологическое защитное покрытие для тиглей.

- СТАВРОЛ-700 марка И,- Технологическое защитное покрытие для литейного инструмента и оборудования.

- СТАВРОЛ-700 марка П,- Технологическое покрытие для литников и прибыльных частей кокиля.

- СТАВРОЛ-РК,- Технологическое защитное покрытие для литейного инструмента.

- СТАВРОЛ-500 марка 3,- Разделительная смазка для пресс-форм литья под давлением цветных сплавов.

- СТАВРОЛ-300 марка 2,- Противозадирная смазка для особо нагруженных поверхностей пресс-форм при литье под давлением цветных сплавов.

- СТАВРОЛ-1000,- Технологическая смазка для пресс-пар, на машинах литья под давлением, на основе синтетических и натуральных восков в виде гранул.

- СТАВРОЛ 1000 марка 2,- Технологическая смазка для пресс-пар, на машинах литья под давлением, на основе синтетических и натуральных восков с графитом в виде гранул.

- СТАВРОЛ-П,- Технологическая смазка для прессующих пар машин литья под давлением, на основе минерального масла с добавлением графита.

- СТАВРОЛ-ПФ,- Технологическая противозадирная смазка.

- Isolat 128 PP,- Смазка для пресс-поршня светлого цвета, на базе растительных масел с биологическими присадками улучшающими смазывающие способности и обеспечивающие «удержание» смазки на пресс-поршне.

- Isolat 911,- Разделительная смазка для литья под давлением алюминия, магния и цинка.

- Isolat 913,- Синтетическое разделительное средство для литья из алюминия, магния и цинка.

- Isolat 80G,- Твердый смазочный материал для поршня (сердечника) и муфты.

- СТАВРОЛ-300 марка 1,- Технологическая смазка на основе минеральных масел, натуральных и синтетических восков для стержневых ящиков.

- СТАВРОЛ-500 марка 1,- Разделительная смазка для горячих стержневых ящиков.

- NOVANOL 165,- Cвязующая система, относящаяся к системам, работающих по технологии газового отверждения (с помощью СО2).

- Ставроформ CO2,- Связующая система, предназначена для изготовления холоднотвердеющих смесей, отверждаемых углекислым газом (Rezol-CO2 процесс).

- ASKOCURE 366,- Смоляной компонент для системы Cold Box-amin обеспечивающий, совместно с системой ASKOCURE 666, продолжительное время хранения стержней, и хорошую начальную и конечную прочность.

- ASKOCURE 388,- Смоляной компонент для системы Cold Box-amin обеспечивающий, совместно с системой ASKOCURE 666 или ASKOCURE 688, продолжительное время хранения стержней, и хорошую начальную и конечную прочность.

- ASKOCURE 666,- Полиизоцианатный компонент для системы Cold Box. Оптимальные свойства достигаются в комбинации с ASKOCURE 366.

- ASKOCURE 688,- Полиизоцианатный компонент для системы Cold Box. Оптимальные свойства достигаются в комбинации с ASKOCURE 388 и 366.

- ECOCURE 300 WM 10,- Смоляной компонент для процесса «Cold Box-amin», который, совместно с компонентом «ECOCURE 600 WM 11» или «WM 20», позволяет снизить выделение блестящего углерода.

- ECOCURE 600 WM 11,- Полиизоцианатный компонент для процесса «Cold-Box-amin». Оптимальные свойства получены в комбинации со смолой Ecocure 300 WM 10.

- KATALYSATOR 702,- Диметилэтиламин.

- KATALYSATOR 704,- Диметилизопропиламин.

- Ставроформ АМ,- Связующая система предназначена для приготовления песчано-смоляных смесей холодного отверждения по Cold-box-процессу.

- NOVASET™,- Связующая система состоит из резольной смолы на водной основе‚ отверждаемой жидким сложным эфиром.

- Ставроформ-АСП,- Связующая система применяется для изготовления холоднотвердеющих смесей, отверждаемых отвердителями на основе сложных эфиров.

- Ставрокат-АМС,- Катализаторы отверждения Ставрокат АМС представляет собой смесь ацетатов многоатомных спиртов и модифицирующих добавок.

- ASKURAN 381,- Фурановая смола с низким содержанием азота.

- ASKURAN NB 7915 D,- Полиуретан процесс No-Bake.

- HARTER GS II,- Отвердитель No Bake для фурановых и фенольных смол.

- HARTER RAPID 05,- Быстродействующий отвердитель No Bake для фурановых и фенольных смол.

- Ставроформ-90Л,- Связующая система представляет собой карбамидофурановую смолу и является продуктом конденсации карбамида с формальдегидом, модифицированную фурфуриловым спиртом.

- TRIOFLEX WK-DS,- Жидкое покрытие, суспензия на водной основе, с высоким содержанием керамических включений для высококачественных отливок из серого чугуна, чугуна с шаровидным графитом и стали.

- TRIOFLEX WK K,- Жидкое покрытие, суспензия на водной основе, с высоким содержанием керамических включений для отливок из серого чугуна, чугуна с шаровидным графитом и стали.

- TRIOFLEX WK-LS U,- Противопригарное покрытие на водной основе, с максимальным содержанием силиката циркония и оксида циркония для высококачественных отливок из стали, серого чугуна, чугуна с шаровидным графитом и металлических сплавов

- TRIOFLEX WK-PP,- Противопригарное покрытие на водной основе с содержанием периклазового порошка для высококачественных отливок из стали, серого чугуна, чугуна с шаровидным графитом и металлических сплавов.

- KERNTOP MB,- Водное покрытие для стержней, содержит силикат алюминия, графит, керамические включения и комбинацию увлажняющих, связующих, фиксирующих и регулирующих веществ.

- СТАВРОЛАН-100 С,- Огнеупорное спиртовое покрытие на основе силиката циркония для стержней и форм, применяемых при литье отливок из легированной стали, серого чугуна, чугуна с шаровидным графитом и тяжелых металлов.

- СТАВРОЛАН-100 СО,- Огнеупорное спиртовое покрытие на основе силиката циркония для стержней и форм, применяемых при литье отливок из легированной стали, серого чугуна, чугуна с шаровидным графитом и тяжелых металлов.

- СТАВРОЛАН-100 СП,- Огнеупорное спиртовое покрытие на основе силиката циркония для стержней и форм, применяемых при литье отливок из легированной стали, серого чугуна, чугуна с шаровидным графитом и тяжелых металлов. Обладает высокой пропитывающей способностью.

- СТАВРОЛАН-100 ПП,- Огнеупорное покрытие на спиртовой основе с содержанием керамического и магниевого наполнителя для отливок из стали (в том числе марганцовистой) и высококачественного серого чугуна.

- СТАВРОЛАН-120 ТГ,- Спиртовой концентрат в виде пасты. Покрытие с высоким содержанием керамических добавок и графита для стержней и форм, применяемых при литье отливок из серого чугуна, чугуна с шаровидным графитом и тяжелых металлов.

- SILICO HPL,- Спиртовой концентрат в виде пасты, покрытие с высоким содержанием керамических добавок для отливок из серого чугуна и чугуна с шаровидным графитом.

- SILICO K 55 S,- Огнеупорное покрытие на спиртовой основе с содержанием керамического и магниевого наполнителя для отливок из стали (в том числе марганцовистой) и серого чугуна.

- SILICO L 200 GS,- Огнеупорное спиртовое покрытие на основе силиката циркония для стержней и форм, применяемых при литье оливок из легированой стали и чугуна. Крупные отливки

- POLYTOP FS 3,- Огнеупорное покрытие на водной основе c высокой газопроницаемостью для моделей из пенополистирола, применяемое при литье высоколегированной стали, серого чугуна, чугуна с шаровидным графитом.

- POLYTOP AL 2,- Рекомендуется применение для отливок из алюминия, где важно достижение хороших термоизоляционных свойств.

- CERAMCOTE FS 402,- Огнеупорное покрытие на водной основе для полистирольных моделей для отливок из чугуна и мелких стальных отливок.

- ECOPART 56L — Разделительный состав для изготовления стержней методом Cold Box Amin.

- ECOPART LP 89 — Разделительный состав с алюминиевыми пигментами для методов холодного отверждения.

- ECOPART 80 S — Разделительный состав для методов изготовления стержней холодного отверждения.

- ECOPART 84 S — Разделительный состав для методов изготовления стержней холодного отверждения.

- BENTOGLISS 128 GF/DISA — Разделительный состав для сырых песчано-глинистых смесей. Не содержит растворителя.

- Ставрол-300 марка 3 — Разделительный состав с алюминиевыми пигментами для методов холодного отверждения.

Core Filler Putty — Ремонтная паста для форм и стержней. Core Filler Putty — это готовая к использованию огнеупорная ремонтная паста, разработанная для заполнения швов и недостатков на поверхности песчаных форм и стержней.Данная ремонтная паста состоит из смеси глины и кварцевой пудры, а также содержит добавки для обеспечения гладкой поверхности.

Группа универсальных технических моющих средств «Ставрол» (концентраты) .Применяются во всех отраслях промышленности и быту, предназначенные для удаления различных видов и степеней загрязнений, образовавшихся в итоге производственно-технической и бытовой деятельности.УДАЛЯЮТ: грязь, масла, жиры, нагар, отложения технологических остатков, битум, мазут, застывшую на оборудовании нефть, коррозию чёрных металлов, соль, известковые отложения, птичий помёт, пятна от кофе, копоть.

- Veino Ultra TM 4618 — Высокоэффективная добавка для производства отливок в песчаных формах.

- Additiv HSP60 — ADDITIV HSP 60 используется в качестве добавки в стержневую смесь для процесса Cold Box или PEP-SET для предотвращения образования горячих трещин в стальных отливках.

- СТАВРОЛ-4 марка 1 — Концентрированная, стабилизированная, на основе мелкодисперсного графита водосмешиваемая технологическая смазка улучшающая текучесть обрабатываемых металлов при горячей объёмной штамповке в открытых и закрытых штампах.

- СТАВРОЛ-4 марка 2 — Стабилизированный концентрат водосмешиваемой технологической смазки для горячей объёмной штамповки на основе мелкодисперсного графита улучшающий текучесть обрабатываемых материалов при тяжелонагруженных операциях и труднообрабатываемых материалов в закрытых и открытых ковочных штампах.

- СТАВРОЛ-4 марка 3 — Концентрат водорастворимой графитовой смазки для производства горячедеформированных бесшовных труб и проката.

- СТАВРОЛ-200 марка 1 — Смазка для чистовой вырубки и листовой штамповки деталей из углеродистых и легированных сталей толщиной более 4 мм. Готовая к применению технологическая смазка на основе минеральных масел, нанесение осуществляется всеми известными способами.

- СТАВРОЛ-200 марка 2 — Технологическая смазка готовая к применению на основе минеральных масел и комплекса ПАВ, нанесение на оснастку и деталь при помощи всех известных способов.

- Бетон для индукторов CAST 690S — это динасовая футеровка на основе плавленого кварца, созданная для монтажа в соответствии с технологиями традиционных бетонов. Основное ее назначение – облицовка нагревательных индукторов, требующих сопротивления термическим ударам. Данный материал также может быть использован для облицовки загрузочных окон коксовых печей, цинковых печей и прочего промышленного термического оборудования.

- СТАВРОЛ-100 марка 2 — Двухкомпонентный водорастворимый концентрат СОЖ для технологических операций механической обработки металлов и их сплавов кроме медьсодержащих.

- Группа универсальных технических моющих средств «Ставрол» (концентраты) — Применяются во всех отраслях промышленности и быту, предназначенные для удаления различных видов и степеней загрязнений, образовавшихся в итоге производственно-технической и бытовой деятельности.

ООО «Полимет» выполняет следующие виды работ:

- разработка и оптимизация литейных технологий;

- моделирование процессов формирования отливки (заполнение, затвердевание, питание, пористость), при этом используются программы:

- Magmasoft;

- LVMFlow;

- песчаные формы;

- ХТС;

- кокиль;

- выплавляемым и газифицируемым моделям;

- литьё в песчаные формы под низким давлением;

- стержневые ящики машинной формовки.

- Смесители непрерывного действия

- Вибрационные столы

- Стержневые машины

- Опочные и безопочные формовочные линии

- Регенерация песка для однотипных и многотипных формовочных смесей

- Оборудование для сепарации хромитового песка

- Системы транспортировки песка

- Выбивные участки

- Установки для упрочнения поверхностей

- Дробеметное оборудование

- Дробеструйное оборудование

Пенокерамические фильтры VUKOPOR — применяются в металлургической промышленности и литейном производстве. При помощи фильтрования можно решить все проблемы, связанные с наличием включений. С точки зрения качества литья — фильтрование обеспечивает увеличение механических и эксплуатационных свойств отливок.

- VUKOPOR A — Фильтр для фильтрации алюминиевых и других цветных сплавов.

- VUKOPOR LD — Фильтр для фильтрования алюминия и алюминиевых сплавов, особенно при литье в песчаные формы или кокиль.

- VUKOPOR S — Фильтр для фильтрации отливок из чугуна, бронзы, латуни и других сплавов меди.

- VUKOPOR HT — Фильтр для фильтрации стали и ее сплавов при технологии точного литья по выплавляемым моделям.

- VUKOPOR HTX — Фильтр для фильтрации железосодержащих металлов, в основном стали и ее сплавов.

UDICELL (Пенокерамические фильтры) — полностью спеченные керамические фильтры, производятся из керамики на базе частично стабилизированного оксида циркона (PSZ). Являются первым выбором для применения в стальном и чугунолитейном производствах. Благодаря их химической, тепловой и механической надежности UDICELL фильтры чрезвычайно устойчивые к нагрузкам и таким образом рекомендованы для сплавов высокой температуры и/или крупного литья.

Пенокерамические чаши. Фильтровальные чаши используются в технологии прецизионного литья. Керамические заливочные и фильтровальные чаши используются в технологии прецизионного литья. Они изготавливаются из высококачественного керамического сырья и подвергаются прессованию под высоким давлением. Предназначены для литья черных и цветных металлов, выдерживают экстремальные условия при производстве отливок для авиационной промышленности.

СТАВРОЛ-ПФ — смазка для кристаллизаторов при полунепрерывном литье.

Ставрол 710 Т — технологическое защитное покрытие для чугунных и металлических тиглей и изложниц, керамических желобов и чехлов термопар «Ставрол-710 марка Т». Применяется для обеспечения оптимальных условий защиты от алюминиевых сплавов.

Источник https://metallolome.ru/lite-v-peschanye-formy-formovochnye-ma/

Источник https://pressadv.ru/cvetmet/kokil-eto.html

Источник http://www.ruscastings.ru/work/168/441/444/6159