Современное литейное производство

Являясь одной из наиболее древних технологий переработки материалов, литьё и ныне не теряет своей актуальности. Проектируются новые процессы и оборудование, совершенствуются приёмы повышения их экологической чистоты и точности.

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Технология литейного производства чёрных и цветных металлов

Литейные свойства материалов учитывают не только жидкотекучесть, но и уменьшение объёма, которое происходит в процессе охлаждения отливки. Такое явление называют усадкой; она составляет 1…3 % от первоначальных размеров. Поскольку все металлы анизотропны*, то различают линейную и объёмную усадку, которые определяют итоговый баланс металла. Первый параметр важен для отливок с увеличенным соотношением длины к ширине, а второй – для отливок сложной формы.

В процессе охлаждения металла в его структуре наблюдается ликвация – неоднородность зёрен, что обуславливается различными свойствами составляющих. Формируются также примеси и неметаллические включения. Ликвация негативно влияет на свойства конечной продукции, поэтому неоднородность структуры стараются уменьшать всеми приемлемыми способами. В частности, действующий ГОСТ 26645-85 «Отливки из металлов и сплавов» ограничивает содержание фосфора, серы (а также их соединений – сульфидов и фосфидов), ряд газов – водород, кислород, а также количество шлаков, не выведенных из металла.

В зависимости от литейных свойств металлов принимается решение о выборе целесообразной технологии получения отливок. Различают свободное литьё в формы (песчаные или металлические), литьё под давлением, литьё выжиманием, центробежное литьё, а также комбинированные способы, например, жидкую штамповку.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

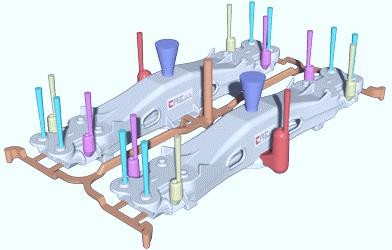

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Литьё выжиманием

Технология используется в случае, когда требуется постоянная компенсация усадки материала, и применяется для литья крупных отливок с тонкими стенками. Для этого подвижная полуформа получает принудительное перемещение по направлению к поверхности расплава – вращением, винтовым или плоско-параллельным движением. Последовательность переходов такова. Металл заливают в нижнюю часть формы, далее перемещают подвижную её часть до контакта с расплавом, при этом излишек сливается в приёмный ковш установки. Поскольку между ним и основным металлом поддерживается постоянный тепловой контакт, то потери тепла минимальны, и физико-механические параметры материала равномерны во всех сечениях. Возрастает и коэффициент заполнения формы. После затвердевания подвижная полуформа перемещается в исходное положение, а готовая отливка выталкивается из полости.

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

В основном литьё выжиманием используется для получения продукции из алюминиевых литейных сплавов.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование — погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Основной инструмент в литейном производстве

Литейная оснастка – это модели (шаблоны), опоки и формы. Что такое опока? Это полость, куда заливается расплавленный металл. Шаблон представляет собой реплику объекта, подлежащего литью, и используется для формирования отливки. Модели могут быть изготовлены из древесины, металла или пластмассы. Основными этапами получения оснастки являются:

- Получение полости;

- Размерная обработка элементов;

- Разработка и установка механизмов зажима.

Формы разрабатывают с учётом усадки металла, для чего предусматривают компенсаторы. Стенки форм имеют конические участки для облегчения выталкивания из них готового изделия. Полые отливки создаются с использованием стержня — дополнительного объёма песка или металла, который образует внутренние отверстия и проходы в отливке. Каждый стержень помещают в форму до заливки. Для облегчения выемки застывшей отливки из формы используют противопригарные покрытия.

Существует два различных типа литейных форм: одно- и многоразовые.

Изготовление модельной оснастки многоразового применения обычно производится из металла, одноразового – из песка. Для облегчения складирования и применения всегда выполняется маркировка кокилей.

После того, как подготовка формовочных песков завершена, песок размещается вокруг модели. Затем образец удаляют, стержни устанавливают на место, после чего производят заливку расплава. Конструктивные особенности инструментов для литья оптимизируются для различных металлов и уровней сложности полости.

Стоимость некоторых видов литейного оборудования и оснастки представлена в таблице:

Литье. Технологии литейного производства

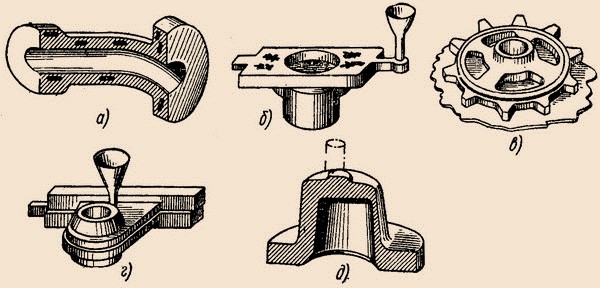

Литейное производство – отрасль машиностроения, занимающаяся изготовлением заготовок или деталей путём заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки (детали). Конечную продукцию называют отливкой.

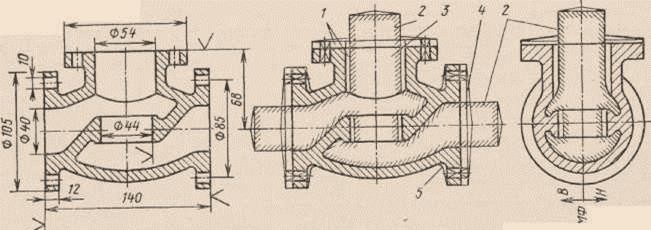

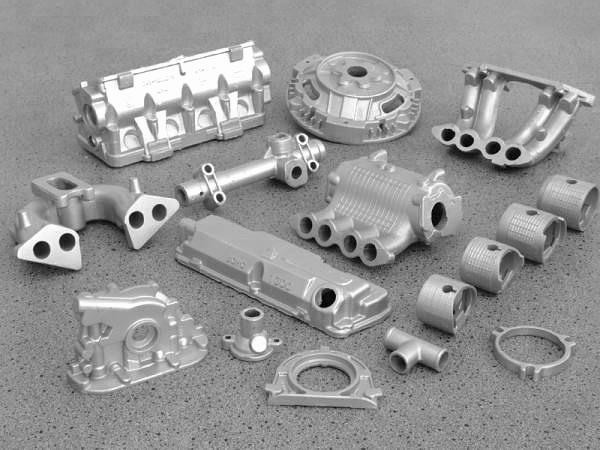

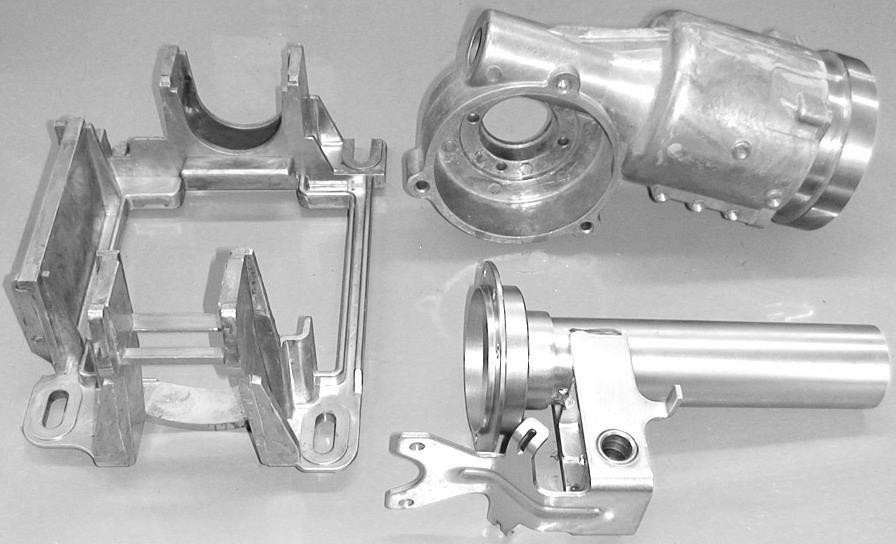

Литьём получают разнообразные конструкции отливок массой от нескольких граммов до 300 т, длиной от нескольких сантиметров до 20 м, со стенками толщиной 0,5 – 500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колёса, станины станков, турбинные лопатки и т.д. рис. 1 и рис. 2.

Рис. 1. Отливки, полученные литьём

Рис. 2. Отливка колокола весом 1,5 т.

На рис. 3 и 4 показана работа в литейном цехе и сам литейный цех.

Рис. 3. Работа в литейном цехе

Рис. 4. Литейный цех

Для изготовления отливок применяют множество способов литья:

- в песчаные формы;

- по выплавляемым моделям;

- в кокиль;

- под давлением;

- центробежное литьё и т.д.

Область применения того или иного способа литья определяется объёмом производства, требованиями к геометрической точности шероховатости поверхности отливки, экономической целесообразностью и другими факторами.

Классификация литых заготовок.

По условиям эксплуатации независимо от способа изготовления различают отливки:

- группа общего назначения – для деталей, не рассчитываемых на прочность. Конфигурация и размеры их определяются только конструктивными технологическими соображениями;

- группа ответственного назначения составляет отливки для изготовления деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках;

- группа отливок особо ответственного назначения использует для изготовления деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках.

В зависимости от способа изготовления, массы, конфигурации поверхностей, максимальных габаритных размеров, толщины стенок, число стержней, назначений и особых технических требований отливки делят на шесть групп сложности.

В зависимости от способа изготовления отливок, их габаритных размеров и типа сплава ГОСТ 26645-85 устанавливает 22 класса точности.

Литьё в песчаные формы и центробежное литьё – 6 – 14-го класса точности.

Литьё в оболочки и кокили – 4 – 11-го класса точности.

В формы по выплавляемым моделям – 3 – 8-го класса точности. Литьё под давлением – 3 – 7-го класса точности.

Элементы литейной формы.

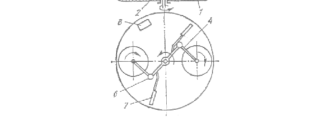

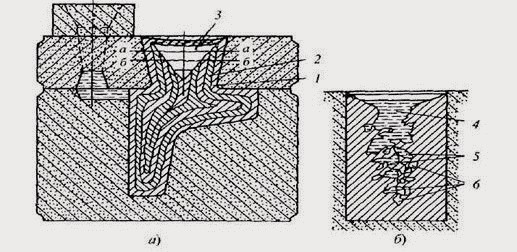

Литейная форма – это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка рис. 5, а. Заливка металла в готовые литейные формы рис. 5, б.

Рис. 5, а. Литейная форма в сборе: 1- нижняя литейная опока; 2 – верхняя литейная опока; 3 – разъём; 4 – формовочные уклоны; 5 – вентиляционные каналы; 6 – выпор; 7 – литниковая чаша; 8 — вертикальный канал (стояк); 9 – шлакоуловитель; 10 – питатель; 11 – штыри; 12 – ручки опок; 13 – зона крепления питателей; 14 – модельная плита; 15 – формовочная смесь; 16 – литейный стержень; 17 – полость формы

Рис. 5, б. Заливка металла в формы

Основные требования к литейным формам: прочность, огнеупорность, высокая газопроницаемость, податливость.

Литейные сплавы.

Для изготовления отливок используют специальные литейные сплавы, которые должны обладать высокими литейными, механическими и эксплуатационными свойствами; по возможности состав сплава должен содержать минимальное количество дорогостоящих компонентов; свойства и структура сплава не должны изменяться в процессе эксплуатации готовой детали и т.д.

В промышленной классификации литейные сплавы делятся на чёрные и цветные. К чёрным сплавам относят, стали и чугуны, цветные делятся на тяжёлые – плотностью более 5000кг/м 3 (медные, цинковые, никелевые и др.) и лёгкие – плотностью менее 5000кг/м 3 (литейные, магниевые, титановые, алюминиевые).

Литейные свойства сплавов. Наиболее важные технологические литейные свойства – жидкотекучесть, усадка (объёмная и линейная), склонность сплава к ликвации, образованию горячих и холодных трещин, поглощению газов образованию газовой и усадочной пористости.

Жидкотекучесть сплава зависит от его природы (химического состава) и физических свойств (вязкости и поверхностного натяжения).

Наибольшей жидкотекучестью обладают чистые металлы и сплавы эвтектического состава, а также сплавы с узким интервалом кристаллизации (Δt < 30 о С). Например, высокая жидкотекучесть – силумины, серый чугун. Низкая – магниевые сплавы и сталь.

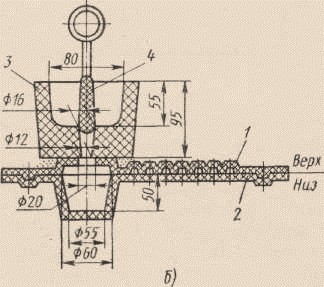

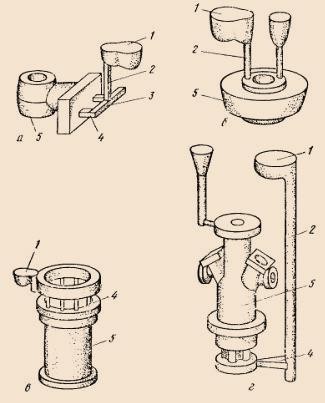

Жидкотекучесть сплавов определяют путём заливки специальных технологических проб. Наибольшее распространение получила спиральная технологическая проба (рис. 6). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах.

Рис. 6. Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов: 1, 2 – нижняя и верхняя полуформы; 3 – заливочная чаша; 4 – графитовая пробка

Жидкотекучесть сплавов определяют путём заливки специальных технологических проб. Наибольшее распространение получила спиральная технологическая проба (рис3.6). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах.

Усадка – свойства литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку.

Линейная усадка – уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Объёмная усадка – уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объёмная усадка приблизительно равна утроенной линейной усадке.

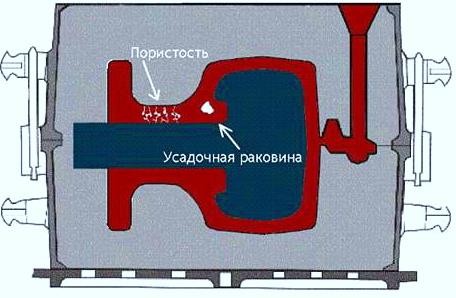

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений.

Усадочная раковина – дефект в виде скрытой или открытой полости. Усадочные раковины сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис. 7, а). Сначала около стенок литейной формы образуется корка 1 твёрдого металла. Уровень металла в незатвердевшей части отливки понижается до уровня, а – а. На корке 1 нарастает новый твёрдый слой 2, а уровень жидкости опять понижается до уровня б – б. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины

Рис. 7. Схема образования усадочной раковины (а) и усадочной пористости (б)

Рис. 8. Дефекты в отливке

Усадочная пористость – дефект, представляющий собой мелкие поры (рис. 7, б и рис. 8). Вблизи температуры солидуса кристаллы срастаются друг с другом. Это приводит к разобщению ячеек 2, заключающих в себе остатки жидкой фазы Затвердевание небольшого объёма металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина 1. Множество таких межзёренных микроусадочных раковин образует пористость, которая располагается по границе зёрен металла.

Вероятность формирования усадочных раковин или усадочной пористости главным образом зависит от температурного интервала кристаллизации сплавов.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания отливки из-за

различной растворимости отдельных компонентов сплава в твёрдой и жидкой фазах. Например, в сталях и чугунах заметно ликвируют сера, фосфор, кислород и углерод.

Ликвация вызывает неоднородность механических свойств в различных частях отливки. Различают дендритную и зональную ликвацию.

Горячие трещины – дефект в виде разрыва или надрыва усадочного происхождения, возникающего в теле отливки в температурном интервале хрупкости, когда имеются жидкие фазы по границам кристаллов (рис. 9).

Склонность к горячим трещинам зависит от природы сплава и состояния расплава перед заливкой. Наличие в расплаве примесей и неметаллических включений, расширяющих температурный интервал кристаллизации сплава, приводит к большой вероятности возникновения горячих трещин. Такими примесями являются газы (водород, азот, кислород), оксиды, нитриды, а также сера и др. увеличение зерна металлической матрицы усугубляет вероятность образования горячих трещин. Это наблюдается при значительном перегреве металла перед заливкой.

Термические напряжения в отливке появляются из-за неравномерности распределения температур по толщине стенок отливки или между отдельными её частями.

Характер термических напряжений различен: в массивных частях отливки имеют места растягивающие напряжения, в более тонких – сжимающие.

Фазовые напряжения возникают в отливках вследствие выделения или исчезновения различных фаз или структур составляющих, имеющих удельный объём, отличающийся от удельного объёма основной матрицы.

Холодные трещины возникают, когда отливки будут находиться в области упругих деформаций, при температурах значительно ниже температуры солидуса. Холодные трещины чаще всего образуются в тонкостенных отливках сложной конфигурации.

Опасность появления холодных трещин возрастает при наличии в сплаве вредных примесей. С повышением упругих свойств сплава и его усадки при пониженных температурах вероятность образования холодных трещин увеличивается.

Для предупреждения образования в отливках холодных трещин необходимо:

- обеспечивать равномерное охлаждение во всех сечениях использовать холодильники или малотеплопроводные смеси;

- проводить отжиг отливок;

- применять сплавы с повышенной пластичностью при изготовлении сложных отливок и т.д.

Коробление – изменение формы и размеров отливки под влиянием литейных напряжений.

Вероятность коробления возрастает при увеличении протяжённости отливки, усложнении её конфигурации, уменьшения толщины её стенок. Коробление может вызываться неправильным охлаждением отдельных частей отливки, сопротивлением усадки отдельных частей отливки со стороны литейной формы или же самой отливки. Для предупреждения коробления в отливке нужны мероприятия, которые применяются для предупреждения холодных трещин, следует предусматривать рёбра жёсткости в конструкционных тонкостенных литых деталей, увеличивать податливость формы, создавать рациональную конструкцию отливки и т. д.

Рис. 9. Трещины в отливке

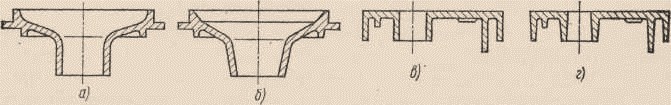

Изготовление отливок в песчаных формах.

Литьё в песчаные формы в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любых масс и размеров из сталей, чугунов и сплавов цветных металлов.

Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъёмную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечением её из формы с последующей отделкой (рис. 10).

Рис. 10. Литьё в песчаные формы

Для изготовления литейных форм используется модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование.

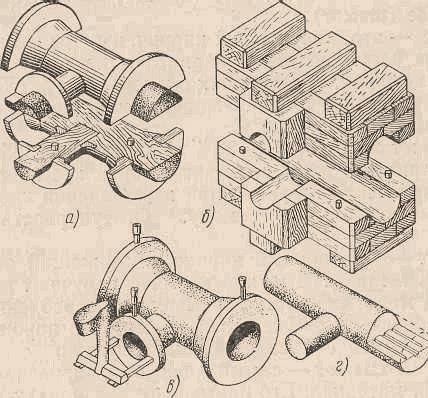

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты, стержневые ящики и другие приспособления (рис. 11; рис. 12).

Рис. 11. Детали модельного комплекта: а – литейная модель; б – стержневой ящик; в – отливка; г – литейный стержень

Рис. 12. Модельный комплект

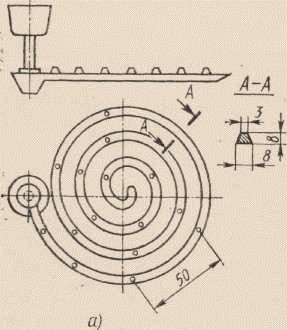

Рис. 13. Чертежи детали (а) и литейно-модельных указаний (б) для корпуса вентилятора: 1 – припуск; 2 – припуск на обработку; 3 – стержень; 4 – формовочные уклоны; 5 – галтели

Чертёж детали. Исходным документом для разработки чертежа модельно-литейных указаний является чертёж детали (рис. 13), на котором указаны разъём модели и формы, положение отливки в форме при заливке, припуски на механическую обработку, формовочные уклоны, число стержней, размеры стержневых знаков, границы стержней и т.п.

Формовочные материалы – это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей.

В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Глины обладают связующей способностью и термической устойчивостью, что позволяет получать отливки без пригара.

Стержневая смесь – это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней.

Стержни при заливке расплавленного металла значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны отличаться более высокими огнеупорностью, малой газоотводной способностью, легко выбиваться из отливок и т.д.

Литниковая система (рис. 14; 15 и 16) – это система каналов, через которые расплавленный металл подводят в полость формы. Литниковая система должна обеспечивать заполнение литейной формы с необходимой

скоростью, задержание шлака и других неметаллических включений, выход паров и газов из полости формы, непрерывную подачу расплавленного металла к затвердевающей отливке.

Рис. 14. Модель отливки с литниковой системой

Рис. 15. Конструкции литниковых систем: а – горизонтальная; б – верхняя упрощенная; в – дождевая; г – сифонная; 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатель; 5 — отливки

Рис. 16. Литниковая система для отливки (балка под рессорная)

Изготовление литейных форм. Основные операции изготовления форм (формовки):

- уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности;

- устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке;

- извлечение моделей отливки и литниковой системы из формы;

- отделка и сборка форм.

Технологический процесс получения отливок. Сборка литейной формы – процесс установки, соединения и закрепления между собой стержней и различных частей литейной формы.

Заливка литейных форм – процесс заполнения полости литейной формы расплавленным металлом из ковшей. Температуру заливки назначают с учётом технологических свойств сплава (жидкотекучесть усадка и др.) и конструктивных особенностей отливки (габаритные размеры, толщина стенок, сложность её конструкции и т.д.).

Охлаждение отливки в литейных формах после заливки продолжается до температуры выбивки.

Выбивка отливки – процесс удаления затвердевших и охлаждённых до определённой температуры отливок из литейной формы, при этом литейная форма разрушается.

Обрубка отливки – процесс удаления с отливки прибылей, литников, выпоров и заливов по месту сопряжения полуформ.

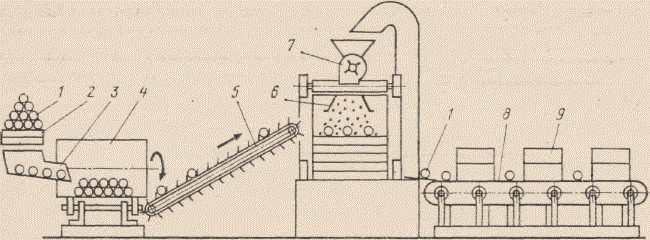

Очистка отливок – процесс удаления пригара, остатков формовочной и стержневой смесей с наружных и внутренних поверхностей отливок. Её осуществляют в галтовочных барабанах периодического или непрерывного действия, в гидропескоструйных и дробемётных камерах, химической и электрохимической обработкой и другими способами (рис. 17; рис. 18).

Рис. 17. Схема поточной линии для зачистки отливок

Рис. 18. Поточная линия для зачистки отливок

Термическую обработку отливок проводят для снижения литейных напряжений и твёрдости, устранения ликвационных зон, улучшения обрабатываемости, повышения механических свойств и др.

Определённый вид термической обработки назначают, учитывая род сплава, из которого изготовлена отливка, конкретные условия её производства, требования, предъявляемые к отливке, и др.

2. Способы литья

Способ литья в оболочковые формы основан на получении разовых полуформ и стержней в виде оболочек толщиной 6 – 10 мм.

Их изготавливают путем отверждения на металлической оснастке слоя смеси, в которой связующее вещество при нагреве вначале расплавляется, а затем затвердевает (необратимо), придавая оболочке высокую прочность. Технология литья в оболочковые формы включает ряд операций, выполнение которых при литье данным способом имеет ярко выраженные особенности.

К ним относятся: приготовление специальной песчано-смоляной смеси; формирование на модельной оснастке тонкостенных оболочковых форм и стержней; сборка форм и их подготовка к заливке.

Для приготовления оболочковых форм выпускают специальное связующее, представляющее собой смеси фенолформальдегидной смолы с катализатором отверждения смолы, вводимым в количестве 7 – 8%.

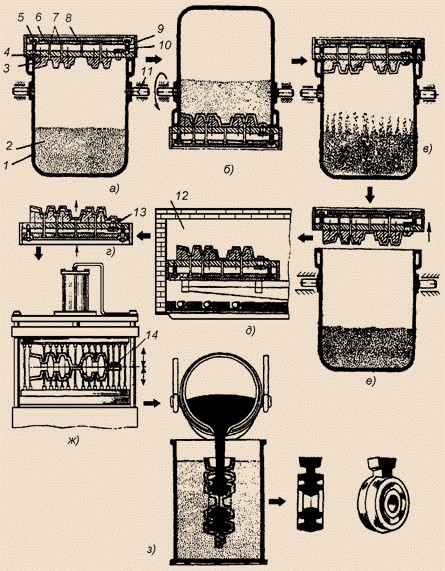

Предварительное формирование оболочки наиболее часто производят, используя поворотный бункер 1, в который засыпают песчано-смоляную смесь 2 (рис. 19, а). На верхнюю часть бункера, снабженную кольцевым каналом 3 для подачи охлаждающей воды, устанавливают моделями вниз и закрепляют нагретую до 200 – 240 o С металлическую модельную плиту 4. На ней закреплена с помощью четырех направляющих колонок 5 плита 6 толкателей 7. Толкатели, равномерно распределенные по всей плите, выходят на рабочую поверхность, как модели, так и модельной плиты. Их фиксируют специальными хвостовиками в гнездах плиты 6 и закрепляют в ней прижимной плитой 8. Модельная плита с выталкивающим устройством помещена в корпус 9. Для фиксации плиты толкателей в исходном положении на направляющих колоннах 5 установлены пружины 10.

Рис. 19. Технология литья в оболочковые формы

Для предварительного формирования оболочки бункер 1, снабженный цапфами 11 и поворотным механизмом, поворачивают на 180 о и формовочный материал падает на горячую модельную плиту (рис. 19, б), уплотняясь под действием гравитационных сил. В прилегающем к плите слое смеси смола плавится (при температуре 95 – 115 o С), смачивая зерна песка, а затем начинает полимеризоваться, загустевая и отверждаясь по мере прогрева до более высокой температуры. За 30 – 40 с выдержки смола успевает оплавиться в слое толщиной около 10 мм.

Слой остается на модельной плите после поворота бункера в исходное положение (рис. 19, в) и сброса на дно бункера не прореагировавшей, сохранившей свои начальные свойства и пригодной для последующего использования части смеси.

Теперь модельную плиту со сформированной оболочковой полуформой снимают с бункера (рис. 19, г) и подают в печь 12 (рис. 19, д), где при температуре 300 – 400 o С за 90 – 20 с заканчивается полимеризация, и смола приобретает высокую технологическую прочность. Затем готовую оболочковую полуформу снимают с модельной плиты (рис. 19, е) и соединяют с другой полуформой (например, склеиванием) на специальном пневмопрессе (рис. 19, ж). Для исключения прорыва расплава, формы с вертикальным разъемом обычно заформовывают (рис. 19, з) в опорный наполнитель (песок, дробь и т.п.). Формы небольшой высоты с горизонтальным разъемом в большинстве случаев не заформовывают и заливают на поддонах с песчаной постелью. В оболочковые формы получают отливки практически из любых промышленных сплавов массой до 200- 300 кг.

Преимущества литья в оболочковые формы по сравнению с литьем в песчано-глинистые разовые формы заключаются в следующем:

- уменьшение параметров шероховатости поверхности и существенное улучшение внешнего товарного вида отливок;

- возможность получения отливок с тонким и сложным рельефом, а также толстостенных отливок с литыми каналами малых сечений;

- уменьшение трудоемкости ряда операций технологического процесса (приготовление смеси, изготовление формы, очистка отливок и пр.);

- сокращение в 8…10 раз и более объема переработки и транспортирования формовочных материалов;

- уменьшение металлоемкости формовочного оборудования.

Кроме того, для литья в оболочковые формы характерна меньшая жесткость с оболочки, что следует рассматривать как достоинство метода в сравнении методами литья в кокиль.

Основные недостатки метода литья в оболочковые формы:

- относительно высокая стоимость смоляного связующего;

- сложность модельной и стержневой оснастки;

- повышенное выделение вредных химических веществ в ходе термического разложения смоляного связующего;

- недостаточная прочность оболочек при получении тяжелых отливок;

- склонность к появлению некоторых специфических видов дефектов, сопровождающих низкую газопроницаемость литейной формы.

Литьё по выплавляемым моделям.

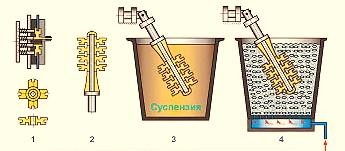

Сущность литья по выплавляемым моделям сводится к изготовлению отливок заливкой расплавленного металла в разовую тонкостенную неразъёмную литейную форму, изготовленную из жидкоподвижной огнеупорной суспензии по моделям разового использования (разовые выплавляемые модели изготовляют из легко плавких компонентов — парафин, жирные кислоты и др.) с последующим затвердеванием залитого металла, охлаждением отливки в форме и извлечение её из формы (рис. 20).

Рис. 20. Последовательность операций процесса литья по выплавляемым моделям: 1 – изготовление моделей в пресс-форме; 2 – сбор моделей в модельный блок на металлический стояк; 3 – нанесение на модельный блок огнеупорной суспензии; 4 — обсыпка слоя суспензии зернистым материалом в кипящем слое

Отличительными особенностями литья по выплавляемым моделям являются низкая теплопроводность и высокая начальная температура формы, что значительно снижает скорость отвода теплоты от залитого металла и способствует улучшению наполняемости полости формы, но одновременно приводит к укрупнению кристаллического строения и к появлению усадочных раковин и пористости в стенках толщиной 6 – 8 мм.

Керамическая суспензия позволяет точно воспроизвести контуры модели, а образование неразъёмной литейной формы с малой шероховатостью поверхности способствует получению отливок с высокой точностью геометрических размеров и тоже с малой шероховатостью поверхности, что значительно снижает объём механической обработки отливок. Припуск на механическую обработку составляет 0,2 – 0,7 мм.

Заливка расплавленного металла в горячие формы позволяет получать сложные по конфигурации отливки с толщиной стенки 1 – 3 мм и массой от нескольких граммов до нескольких десятков килограммов из жаропрочных труднообрабатываемых сплавов (турбинные лопатки), коррозионностойких сталей (колёса для насосов), углеродистых сталей в массовом производстве (в авто — и приборостроении, других отраслях машиностроения) рис. 21; рис. 22.

Рис. 21. Отливки, полученные методом литья по выплавляемым моделям

Рис. 22. Цех литья по выплавляемым моделям

Литьё в кокиль.

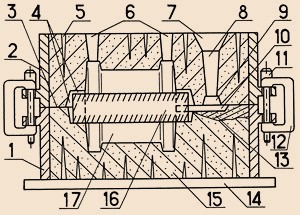

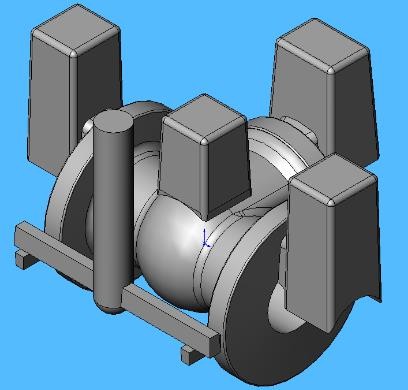

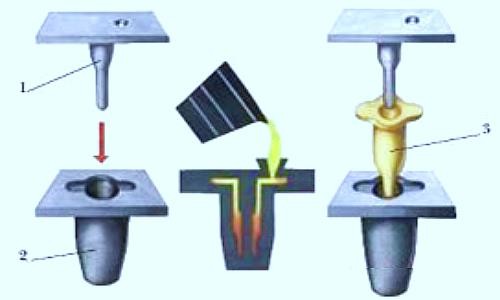

Сущность кокильного литья заключается в изготовлении отливок заливкой расплавленного металла в многократно используемые металлические литейные формы – кокили с последующим затвердеванием залитого металла, охлаждением отливки и извлечением её из полости формы (рис. 23).

Рис. 23. Литьё в металлический кокиль: 1 – стержень; 2 – кокиль; 3 — отливка

Отличительные особенности литья в кокиль состоит в том, что формирование отливки происходит в условиях интенсивного теплового взаимодействия с литейной формой, т. е. залитый металл и затвердевающая отливка охлаждаются в кокиле с большой скоростью, чем в песчаной форме; кокиль практически не податлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение её из кокиля, а также может приводить к короблению и трещинам в отливках; физико-химическое взаимодействие отливки и кокиля минимально, что способствует повышению качества поверхностного слоя отливки.

Кокили – металлические формы – изготовляют литьём, механической обработкой и другими методами из серого чугуна (СЧ 15, СЧ 20 и др.), стали (10Л, 15Л, 20Л и др.) и других материалов. Стержни и различные вставки выполняют из легированных сталей (30ХГС, 35ХГСА и др.) так как элементы кокиля работают в условиях воздействия высоких температур и механических нагрузок.

Все операции технологического литья в кокиль механизированы и автоматизированы. Кокильное литьё применяют в массовом и серийном производствах для получения отливок из чугуна, стали и сплавов цветных металлов с толщиной стенок 3 – 100 мм, массой от нескольких граммов до нескольких сотен килограммов (рис. 24).

При литье в кокиль сокращается расход формовочной и стержневой смесей. затвердевание отливок происходит в условиях интенсивного отвода тепла из залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных посредством песчаных форм.

Отливки, изготовленные литьём в кокиль, отличаются высокой геометрической точностью размеров и малой шероховатостью поверхности, что снижает припуски на механическую обработку вдвое по сравнению с литьём в песчаные формы. Этот способ литья высокопроизводителен.

Недостатки кокильного литья – высокая трудоёмкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Центробежное литьё.

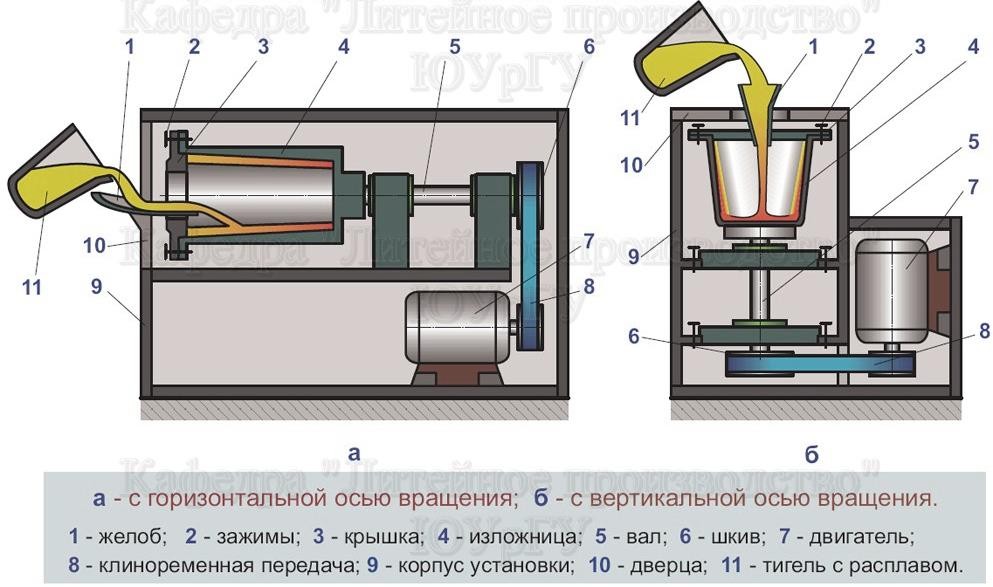

При центробежном литье сплав заливают во вращающиеся формы; формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокие плотность и механические свойства отливки (рис. 25).

Рис. 24. Отливки, полученные литьём в кокиль

Рис. 25 Схема установки для центробежного литья

Центробежным литьём отливки изготовляют в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной или вертикальной осью вращения.

Металлические формы – изложницы изготовляют из чугуна и стали. Толщина изложницы обычно в 1,5…2 раза больше толщины отливки. В процессе литья изложницы с наружи охлаждают водой или воздухом. На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед началом работы изложницы подогревают до температуры 200 о С.

Преимущества центробежного литья – получение внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счёт отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочерёдной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза и т.д.).

Литьё под давлением.

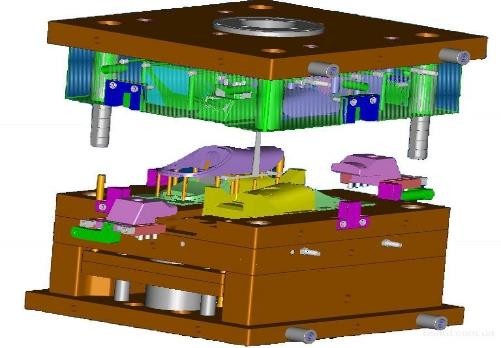

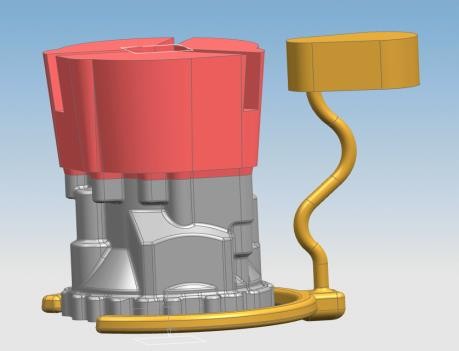

Сущность литья под давлением заключается в изготовлении отливок в металлических формах (пресс-формах) заполнением расплавом под действием внешних сил. Затвердевание отливки протекает под избыточным давлением или при охлаждении водой. После охлаждения отливку извлекают из пресс-формы (рис. 26; рис. 27).

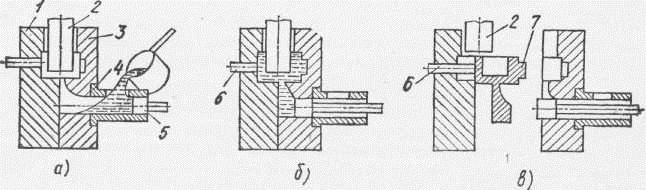

На машинах с горизонтальной камерой прессования порцию расплавленного металла заливают в камеру прессования (рис. 26, а), который плунжером 5 под давлением 40 – 100 МПа подаётся в полость пресс- формы (рис. 26, б), состоящей из неподвижной 3 и подвижной 1 полуформы. Внутреннюю полость в отливке получают стержнем 2. После затвердевания отливки пресс-форма раскрывается (рис. 26, в), извлекается стержень 2, и отливка 7 выталкивателями 6 удаляется из рабочей полости пресс-формы.

Рис. 26. Схема процесса изготовления отливок на машинах с горизонтально холодной камерой прессования

Рис. 27. Изделия, полученные методом литья под давлением

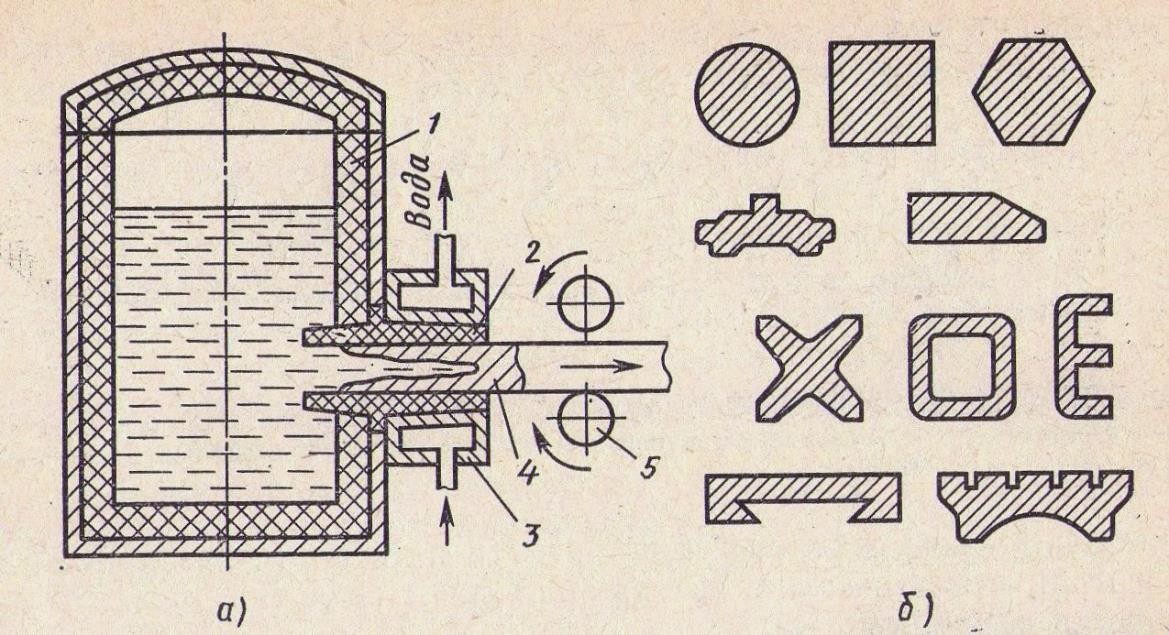

На рис. 28, а показана одна из разновидностей способов непрерывного литья и получаемые различной формы отливки.

Процесс непрерывного литья осуществляется следующим образом. Расплавленный металл из металлоприёмника 1 через графитовую насадку 2 поступает в водоохлаждаемый кристаллизатор 3 и затвердевает в виде отливок 4, которая вытягивается специальным устройством 5. Длинные отливки разрезают на заготовки требуемый длины. Этим способом получают различные отливки (рис. 28, б) с параллельными образующими из чугуна, медных, алюминиевых и других сплавов. Отливки, полученные этим способом, не имеют неметаллических включений, усадочных раковин и пористости благодаря созданию направленного затвердевания сплава.

Рис. 28. Схема горизонтального непрерывного литья (а) и образцы отливок (б)

Отличительные особенности литья под давлением:

- значительное давление на расплав (100 МПа и более) обеспечивает высокую скорость движения потока расплава в пресс-форме (0,5 – 120 м/с). Это позволяет получать отливки с толщиной стенки менее 1 мм;

- высокая скорость впуска расплава в полость пресс-формы не позволяет воздуху и продуктам разложения смазочного материала полностью удалиться из полости пресс-формы. Для этого используют вакуумирование полости пресс-формы или продувка камеры прессования и полости пресс-формы кислородом до полного удаления воздуха;

- высокая интенсивность теплового взаимодействия между расплавом, отливки и пресс-формой способствует изменению структуры в поверхностных слоях отливки, повышению её прочности и т.д.;

- для уменьшения усадочной пористости используется подпрессовка в конечный момент прессования, вследствие чего повышаются механические свойства материала отливок, и возрастает их герметичность;

- при литье под давлением температуру заливки сплава выбирают на 10 – 20 о С выше температуры ликвидуса, а пресс-форму нагревают до температуры 120 – 320 о С.

Литьё под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности благодаря точной обработке и тщательному полированию рабочей полости пресс-формы; без механической обработки или с минимальными припусками, что резко сокращает объём механической обработки отливок; с высокой производительностью процесса.

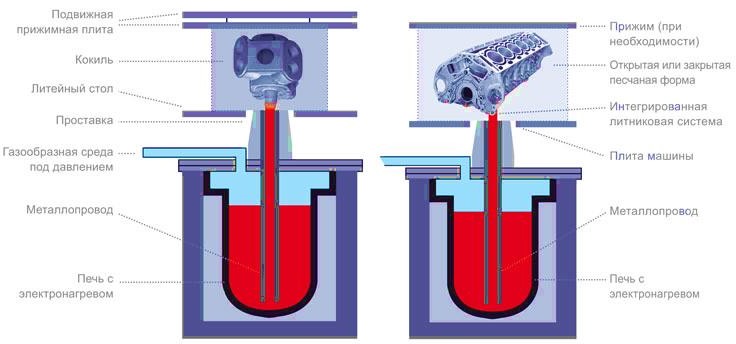

На рис. 29 показана схема промышленной установки литья под низким давлением в металлическую форму.

Рис. 29. Схема и установка для литья под низким давлением:

Недостатки литья под давлением – высокая стоимость пресс-форм и оборудования; ограниченность габаритных размеров и массы отливок; наличие воздушной пористости в массивных частях отливок, снижающей прочность деталей, и др.

В настоящее время имеются ещё ряд технологий получения отливок:

- литьё под регулируемым давлением (литьё под низким давлением, литьё с противодавлением, литьё вакуумным всасыванием и др.);

- электрошлаковое литьё. Этим способом получают отливки ответственного назначения массой до 300 т: корпуса клапанов и задвижек атомных и тепловых электростанций, коленчатые валы судовых дизелей, корпуса сосудов высокого давления, роторы турбогенераторов и др.

Выбор рационального способа изготовления отливок.

Современные требования, предъявляемые к литым заготовкам деталей машин, характеризуются максимальным приближением отливок по форме и размерам к готовым деталям, экономией металла, применением прогрессивных методов литья.

Исходной информацией для выбора способа изготовления отливки являются чертёж детали и технические требования на неё; материал детали; программа выпуска; параметры, по которым осуществляется оптимизация способа получения литой детали, и т.д.

3. Литейные свойства сплавов

Изготовления отливок из серого чугуна (рис. 30; рис. 31). Серый чугун является наиболее распространённым материалом для изготовления различных отливок. Он обладает высоким пределом прочности (100…450 МПа), малым относительным удлинением (0,2…0,5%), повышенной твёрдостью (140…283 НВ), хорошо работает при сжимающих нагрузках, не чувствителен к внешним надрезам, гасит вибрации, обладает высокими антифрикционными свойствами, легко обрабатывается резанием.

В настоящее время 90% серого чугуна выплавляют в вагранках. Отливки из серого чугуна нашли широкое применение в станкостроении: станины станков, стойки, салазки, планшайбы, корпуса шпиндельных бабок и коробок передач, корпуса насосов, втулки, вкладыши. В автостроении: блоки цилиндров, гильзы, поршневые кольца, картеры, тормозные барабаны, крышки и др. В тяжёлом машиностроении: шестерни, блоки, шкивы и др. В электротехнической промышленности: станины электродвигателей, подшипниковые и фланцевые щиты и др.

Изготовление отливок из высокопрочного чугуна. Высокопрочный чугун обладает высоким пределом прочности (350 – 10000 МПа), твёрдостью (140 – 360 НВ), износостойкостью, хорошей коррозионной стойкостью, жара- и хладостойкостью и т.д.

Отливки из высокопрочного чугуна в тяжёлом и энергетическом машиностроении, в металлургической промышленности при работе в условиях больших статических и динамических нагрузках.

Высокопрочный чугун перспективным литейным сплавом, который позволяет решать проблему снижение массы отливок при сохранении ими высоких эксплуатационных свойств.

Изготовление отливок из ковкого чугуна. Ковкий чугун получают путём длительного отжига (графитизационного) отливок из белого чугуна. Ковкий чугун обладает высокими пределом прочности (300 – 630 МПа), относительным удлинением (2 – 12 %) и твёрдостью (149 – 269 НВ); высокими износостойкостью и сопротивлением ударным нагрузкам, хорошо обрабатывается резанием.

Из ковкого чугуна изготовляют отливки массой от нескольких граммов до 250 кг с толщиной стенок 3 – 50 мм для автомобилестроения (ступицы колёс, кронштейны, рычаги, коробки дифференциалов, корпуса сцепления); для сельскохозяйственного машиностроения (детали шасси, корпусные детали, рычаги, кронштейны) и для других отраслей.

Рис. 30. Изготовление отливок из серых чугунов

Рис. 31. Отливка чугунная

Изготовление стальных отливок ( рис. 32; рис. 33). Для изготовления отливок используют углеродистые и легированные литейные стали (в конце марки буква Л). Они обладают высокими пределом прочности (400 – 600 МПа), относительным удлинением (10 – 24 %), ударной вязкостью, достаточной износостойкостью при ударных нагрузках. Основной элемент, определяющий механические свойства углеродистых литейных сталей – углерод. Легирующие элементы значительно повышают эксплуатационные свойства – жаропрочность, коррозионную стойкость, износостойкость и т.д., например, марганец повышает износостойкость, хром — жаростойкость и коррозионную стойкость и т.д.

Литейные стали имеют пониженную жидкотекучесть, высокую усадку (до 2,5%), склонны к образованию трещин. Для их плавки, как правило, используют дуговые и индукционные печи.

Стальные отливки получают массой от нескольких граммов до нескольких десятков тонн с толщиной стенки 0,8 – 300 мм.

Рис. 32. Изготовление стальных отливок

Рис. 33. Отливка стальная

Изготовление отливок из алюминиевых сплавов (рис. 34). Литейные алюминиевые сплавы (силумины) отличаются высокой жидкотекучестью, малой усадкой (0,8 – 1,1%), не склонны к образованию горячих и холодных трещин, потому что они по химическому составу близки к эвтектическим сплавам. Большинство остальных алюминиевых сплавов имеют низкую жидкотекучесть, повышенную усадку, склонны к образованию трещин, в расплавленном состоянии хорошо поглощают водород.

Заливка литейных форм расплавленным металлом проводится при температуре 700 – 750 о С.

Отливки из алюминиевых сплавов широко используются в авиационной и ракетной технике, автомобильной, приборостроительной, машиностроительной, судостроительной и электротехнической промышленности.

Изготовление отливок из магниевых сплавов (рис. 35). Магниевые сплавы имеют высокие предел прочности (150 – 350 МПа), относительное удлинение (3 – 9%) и твёрдость (30 – 70 НВ), но они имеют низкие литейные свойства (пониженную жидкотекучесть, повышенную усадку, склонны к образованию трещин) главным образом из-за большого интервала кристаллизации. Эти сплавы склонны к самовозгоранию при плавке и заливке форм.

Во избежание загорания плавку магниевых сплавов проводят под слоем универсальных флюсов из хлористых и фтористых солей щелочных и щёлочноземельных металлов или в среде защитных газов.

Отливки из магниевых сплавов изготовляют преимущественно литьём в песчаные формы и, кроме того, в кокиль, литьём под давлением и другими способами.

Из магниевых сплавов изготовляют корпуса насосов, деталей арматуры, бензомасляную аппаратуру, корпуса приборов и инструментов, корпуса тормозных барабанов, колёс и т.п.

Изготовление отливок из медных сплавов (рис. 36). Медные сплавы (бронзы и латуни) имеют высокие предел прочности (196 – 705 МПа), относительное удлинение (3 – 20%), коррозионные и антифрикционные свойства. Многие медные сплавы хорошо противостоят разрушению в условиях кавитации (кавитация – образования пузырьков в движущейся жидкости).

Оловянные бронзы (Бр05Ц5С5) имеют хорошую жидкотекучесть, достаточно высокую усадку (1,4 – 1,6%). Эти бронзы затвердевают в большом интервале кристаллизации (150 – 200 о С), что обуславливает образования в отливках рассеянной пористости. Безоловянные бронзы (БрА9Ж3Л) обладают высокой жидкотекучестью и усадкой (1,6 – 2,4%), затвердевают в малом интервале кристаллизации, что приводит к образованию в отливках сосредоточенных усадочных раковин.

Латуни имеют удовлетворительную жидкотекучесть, высокую усадку (1,6 – 2,2%), затвердевают в интервале кристаллизации 30 – 70 о С, что обуславливает образования усадочных раковин и пористости. Все медные сплавы склонны к образованию трещин.

При плавке на воздухе медь окисляется с образованием оксида меди. Для предохранения от окисления и поглощения водорода плавку ведут под слоем древесного угля.

Отливки из медных сплавов преимущественно (80%) изготовляют литьём в песчаные формы и в оболочковые.

Из оловянных бронз изготовляют арматуру, шестерни, подшипники, втулки и др. Безоловянные используют как заменители оловянных. Их применяют для изготовления гребных винтов крупных судов, тяжелонагруженных шестерён и зубчатых колёс, корпусов насосов, арматуру для морской воды, детали химической и пищевой промышленности.

Латуни используют для изготовления различной арматуры для морского судостроения, работающей при температуре 300 о С, втулки и сепараторы подшипников, червячные винты и др.

Рис. 34. Отливка из алюминиевого сплава

Рис. 35. Отливки из магниевых сплавов

Рис. 36. Цех для изготовления точных отливок из цветных сплавов

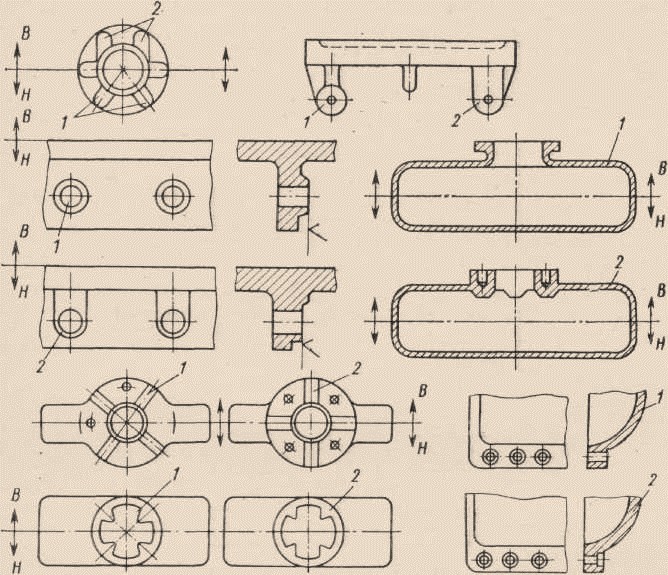

4. Технологичность конструкций литых деталей.

Под технологичностью литой детали понимают совокупность свойств её конструкции, позволяющих получать высококачественные отливки с минимальными затратами труда, средств материалов и времени на их изготовление в принятых условиях производства, а также обеспечение технологичности изготовляемых из них деталей механической обработкой (ГОСТ 14. 205-83).

Для создания технологичной конструкции литой детали конструктор должен учесть многие факторы, которые могут быть сведены к трём группам факторам технологичности:

- применяемого сплава;

- способа литья;

- способа механической обработки.

Технологичность применяемого сплава характеризуется физико- химическими (температура плавления, склонность к окислению и газонасыщению и др.), литейными (усадка, жидкотекучесть, ликвация и др.) и специальными (герметичность, коррозионная стойкость, износостойкость и др.) свойствами.

Технологичность способа литья характеризуется точностью размеров, шероховатостью поверхности, припуском на механическую обработку, гарантированными показателями плотности, структуры и механических свойств отливок, ограничением массы, размеров и сложности конфигурации отливки.

Технологичность механической обработки зависит от геометрической формы отливки, расположения приливов, отверстий, баз для механической обработки.

Важнейшей задачей при проектировании литой детали является максимальное уменьшение её массы. Этого добиваются при реализации конструкторских и технологических факторов.

Конструкторские факторы – улучшения качества проектирования детали (расчёт на прочность, унификация деталей, т.е. приведение к однообразию, применение сплавов с повышенными механическими и эксплуатационными свойствами и др.).

Технологические факторы – повышение точности изготовления отливок, снижение шероховатости их поверхности, уменьшение припусков на механическую обработку и толщины стенок и др.

Для оценки технологичности созданной конструкции литой детали используют показатели технологичности, главными из которых являются коэффициент использования металла (КИМ), коэффициент необработанной поверхности (КНП), коэффициент габаритности (К) и другие показатели.

КИМ – это отношение массы готовой детали к массе заготовки. Он показывает сравнительное количество металла, которое необходимо удалить при механической обработке.

КНП – это отношение площади детали, не подвергшейся механической обработке, к общей площади её поверхности. Этот показатель характеризует точность изготовления отливки и качества её поверхности.

К – это отношение произведения габаритных размеров (длина, ширина, высота отливки) к массе отливки. Показывает влияние габаритных размеров на технологичность отливки: чем меньше этот показатель, тем технологичнее отливка.

Конструкция литой детали должна обеспечивать высокий уровень механических и служебных характеристик при заданной массе, конфигурации, точности размеров и шероховатости поверхности. При разработке конструкции литой детали конструктор должен учитывать, как литейные свойства сплавов, так и технологию изготовления модельного комплекта, литейной формы и стержней, очистку и обрубку отливок, и их дальнейшую обработку. Кроме того, необходимо стремиться к уменьшению массы отливок и упрощению конфигурации.

Конструирование литых деталей с учётом литейных свойств сплавов. Минимальную толщину необрабатываемых стенок отливок, обеспечивающую заполнение песчаной формы расплавленным металлом, определяют (по специальным диаграммам) в зависимости от габаритных размеров (длины, ширины, высоты) отливки, мм.

Толщину внутренних стенок и рёбер принимают на 10 – 20% меньше толщины наружных стенок.

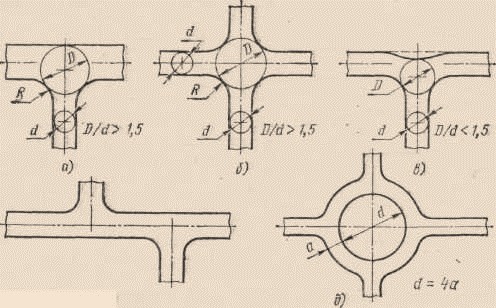

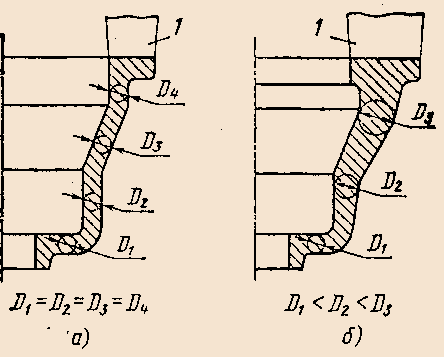

Получение отливок без усадочных дефектов достигается созданием конструкции отливок с равномерной толщиной стенок без большого скопления металла в отдельных местах. Равномерность толщины стенки и скопления металла определяют диаметр вписанной окружности (рис. 37, а, б). Желательно, чтобы соотношение диаметров вписанных окружностей в близко расположенных сечениях не превышало 1,5.

Это достигается уменьшением радиуса галтели с помощью углублений в стенках отливки (рис. 37, в); смещением одной стенки (рис. 37, г); если это невозможно, то следует предусмотреть отверстие (рис. 37, д).

Отливки, затвердевающие одновременно, должны иметь равномерную толщину стенок сплавными переходами (рис. 38, а). Принцип одновременного затвердевания применяют при конструировании мелких и средних тонкостенных отливок из чугуна и других сплавов.

При направленном затвердевании (рис 38, б) верхние сечения отливок питаются от прибылей. Принцип направленного затвердевания применяют при конструировании литых деталей с повышенными требованиями по плотности и герметичности отливок, работающих под давлением.

Рис. 37. Устранение местного скопления металла в стенках отливки

Рис. 38. Конструкции литых деталей, обеспечивающих одновременное (а) и направленное затвердевание (б) отливок: 1 – прибыль

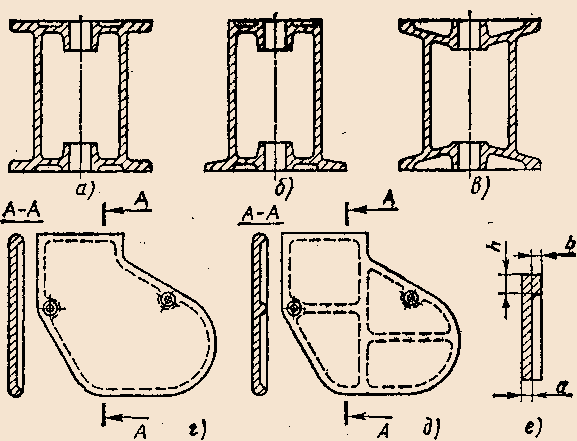

Для снижения литейных напряжений необходимо свободную усадку элементов отливки. На (рис. 39, а) показана конструкция корпусной детали с перегородками, которые затрудняют процесс усадки, что вызывает большие литейные. Изменение конструкции (рис. 39, б) обеспечивает свободную усадку. Придание перегородкам конической формы (рис. 11.39, в) также снижает усадочные напряжения.

В конструкции литой детали (рис. 39, г) из-за недостаточной жёсткости появляются коробления, которые могут быть устранены путём установки рёбер жёсткости (рис. 39, д). Кроме того, кромки стенок большой протяжённости усиливают буртиками (Рис. 16, е) толщиной b = (0,5 – 0,8) a и шириной h = 2a.

Рис. 39. Конструкция литых деталей, снижающих усадочные напряжения в отливках

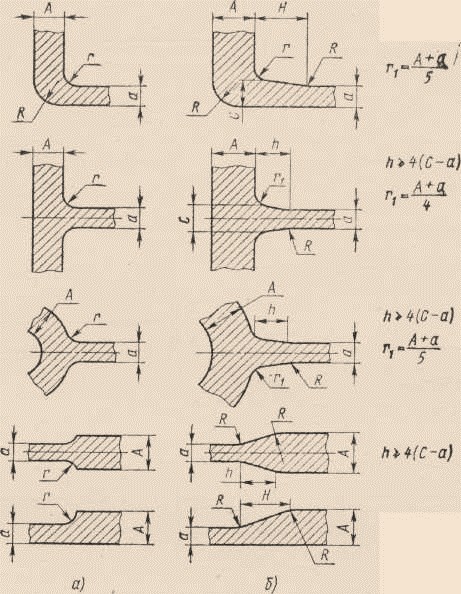

Конструирование внешней поверхности литой детали. Внешние контуры отливки обычно представляют собой сочетание простых геометрических тел с преобладанием плоских прямолинейных поверхностей, сочленяемых плавными переходами (рис. 40).

Рис. 40. Рекомендуемые переходы от стенки к стенке в литых деталях: а – А /а ≤ 1,75; б – А/а ≥ 1,75

Кроме того, необходимо стремиться к уменьшению габаритных размеров и особенно высоты литой детали. Это облегчает изготовление модельного комплекта, а также процесса формовки, сборки форм и очистки отливок. При этом отливка имеет один плоский разъём и располагается по возможности в одной полуформе. Например, при изготовлении отливки, показанной на рис. 40, а, требуется сложный разъём. Разъём формы упростится, если конструкцию литой детали изменить, как показано на рис.11.40, б.

Рис. 41. Конструкции литых деталей: а, в – нетехнологичные; б, г – технологичные

Контуры литых деталей должны обеспечивать формовку без дополнительных стержней. На рис. 40, в показана конструкция отливки, при формовке которой требуются стержни (три шт.). После изменения конструкции детали (рис. 40, г) отпала необходимость применения стержне, упростилась формовка.

Необрабатываемые поверхности отливок, перпендикулярные к плоскости разъёма, должны иметь конструктивные уклоны. При изготовлении отливок (рис. 41, а, в) необходимо предусматривать формовочные уклоны, а отверстия получать с помощью стержня. Изменение конструкции отливки (рис. 41. б, г) позволило облегчить формовку и одновременно получить отверстия с помощью песчаного болвана.

Рис. 42. Влияние конструктивных уклонов на упрощение технологического процесса производства отливок

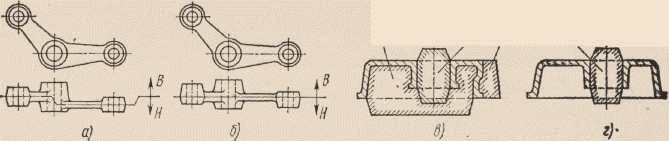

Бобышки, приливы и другие выступающие части необходимо конструировать так, чтобы не затруднять извлечение модели из формы. На рис. 43. показаны варианты технологичных 2 и не технологичных 1 конструкций отливок. При изготовлении не технологичных отливок требуется применение в моделях отъёмных частей или стержней, что усложняет процесс формовки.

Базовую и обрабатываемые поверхности располагают в одной полуформе или стержне, не допуская пересечения их плоскостью разъёма формы.

Минимальные диаметры отверстий в отливках при их изготовлении в песчаных формах выбирают в зависимости от материала литой детали и толщины стенки. Так, например, для чугунных отливок при толщине стенки 10 мм, минимальный диаметр отверстия, получаемого стержнем, составляет 8 мм, а при толщине стенки более 10 мм – 20 мм.

Рис. 43. Конструкции бобышек, ребер, фланцев и отверстий в отливках; 1 — нетехнологичные; 2 — технологичные (В – верх, Н – низ)

Выводы. Технологичные конструкции литых деталей должны иметь:

- простые контуры, облегчающие изготовление, как литейной оснастки, так и самих отливок;

- минимальные толщины стенок, при которых обеспечивается необходимая прочность конструкции, а также возможность

заполнения формы металлом без образования дефектов по недоливам и спаям;

- главные переходы и сопряжения, ребра жёсткости и другие конструктивные элементы, способствующие снижению напряжений и устранению дефектов в отливках (коробление, трещины);

- достаточное число окон и отверстий для удобства оформления стержнями внутренних полостей, выполнения обрубных и зачистных операций и транспортирования;

- конструктивные уклоны на боковых необрабатываемых поверхностях, обеспечивающие изготовление отливок без искажения контуров формовочными уклонами и увеличения массы отливок за их счёт.

4. Контроль качества и исправления дефектов отливок

Основные задачи технического контроля: выявление причин отклонения качества отливок от заданного и нарушений технологического процесса; разработка мероприятий по повышению качества продукции; установление соответствия режимов и последовательности выполнения технологических операций, предусмотренных технологической документацией; установление соответствия качества материалов, требуемых для производства отливок и т. д.

Наружные дефекты отливок обнаруживаются внешним осмотром (визуально) непосредственно после извлечения отливок из формы или после их очистки.

Внутренние дефекты отливок выявляются радиографическими или ультразвуковыми методами дефектоскопии.

С помощью радиографических методов выявляют наличие дефекта, размеры и глубину его залегания. Ультразвуковой метод выявляет наличие, размеры и глубину залегания дефекта.

Плотность металла отливки определяется гидравлическими испытаниями под давлением воды до 200 МПа.

Дефекты отливок и причины их возникновения (рис. 44):

- песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы, недостаточного крепления выступающих частей формы и прочих причин;

- перекос – смещение одной части отливки относительно другой, возникающий в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установки стержня в форму и других причин;

- недолив – некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучестью, недостаточным сечением элементов литниковой системы, неправильной конструкции отливки (например, малая толщина стенки отливки) и др.;

- усадочные раковины – открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением. Эти дефекты возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, неправильной установки прибылей, заливки перегретым металлом;

- газовые раковины – открытые или закрытые пустоты в теле отливки с чистой и гладкой поверхностью, которые возникают из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами и др.;

- трещины горячие и холодные – разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из- за неправильной конструкции литниковой системы и прибылей, неправильной конструкции отливки, повышенной неравномерной усадки, низкой податливости формы и стержней и др.

Методы исправления дефектов отливки. Незначительные дефекты в ответственных местах отливок исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка дефектов замазками или мастиками – декоративное исправление мелких поверхностных раковин на отливках. Затем место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание составами применяют для устранения пористости отливок. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющие поры отливки. Для устранения течи отливки из цветных сплавов пропитывают бакелитовым лаком.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350 – 600 0 С, а после заварки их медленно

охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

Рис. 44. Дефекты отливок: а – с газовыми раковинами; б – с песчаными раковинами; в – с заливом; г – с искажённой конфигурацией из-за перекоса полуформ; д – с разностенностью толщины стенок.

Материалы для ХТС и Cold-Box процесса

Технология холоднотвердеющих смесей очень похожа на классический способ литья в песчано-глинистые смеси. Только, если там в качестве связующего используется глина, в ХТС эту роль выполняют химические вещества – смолы.

В отличие от ПГС форма получается не уплотнением смеси, а отверждается химически. Это может происходить в результате добавления жидких химических веществ – катализаторов. Таким способом чаще получают формы даже для крупных отливок.

Либо катализатором выступает газ – амин или углекислый. Так получают в основном стержни (Cold-Box процесс).

Требования к формовочным и стержневым смесям в ХТС-технологии

Чтобы форма или стержень получались достаточно качественные, к смесям предъявляют определённые требования.

Формовочная смесь с достаточной сыпучестью равномерно, без комьев заполняет опоку, способствуя в дальнейшем получению качественной формы.

Свойство, которое позволяет получить хороший отпечаток даже сложной модели.

Литейная форма выдерживает множество разнонаправленных механических нагрузок – протяжку, кантовку, транспортировку, заливку и затвердевание металла. Вынести всё это не разрушившись, может только смесь с достаточной прочностью.

Огнеупорность

Основа смеси должна быть всегда достаточно огнеупорной, чтобы выдерживать высокие термические нагрузки не разрушаясь. Это позволяет использовать огнеупорную основу повторно, экономя ресурсы и сберегая природу.

Эти требования можно соблюсти, используя только качественные формовочные материалы: пески, регенерат, смолы, катализаторы.

Огнеупорная основа для ХТС

В качестве огнеупорной основы в технологии ХТС используется свежий формовочный песок или регенерат песка.

Формовочные пески применяются с минимальным количеством примеси глины. Потому что наличие глины в песке в этом случае приводит к перерасходу дорогостоящей литейной смолы и кроме того, снижает механические свойства смеси.

Содержание глинистой составляющей в песке не должно превышать 0,5 %, а в Европе и США стараются ограничивать этот показатель 0,2 %.

Для регенерата важный показатель качества – это потери при прокаливании. С их помощью можно оценить чистоту песка после механической или термической регенерации. Чем меньше легкоплавких неорганических и органических веществ остаётся, тем качественнее огнеупорная основа смеси для перемешивания её со смолой.

Смолы для ХТС

Синтетические смолы – это полимеры, которые используются как связующее в технологии получения холоднотвердеющих смесей.

В литейном производстве нашли применение различные исходные вещества, из которых получают смолы для разных технологических процессов.

Фенолформальдегидные смолы

Широко используются в различных процессах ХТС и Cold-Box процессе. Хорошо зарекомендовали себя при получении отливок из стали, например, в Альфа-сет процессе.

Смесь этой смолы с огнеупорной основой продувается амином и используется в получении стержней по amin-процессу. А при продувке углекислым газом – применяется для resol CO2 процесса.

Фенолформальдегидные смолы из-за отсутствия в них соединений серы и фосфора не провоцируют зависимого от них брака по горячим и холодным трещинам.

Фурановые смолы

Производятся из фурфурилового спирта, который, в свою очередь, получается из веществ – отходов лесной и с/х промышленности. Используются в Furan-процессе. Качественные отливки могут получаться даже без добавления свежего песка на одном регенерате.

Полиуретановые смолы

Синтетические вещества, отличающиеся эластичностью и прочностью. Применяются в Pep-set процессе, который зарекомендовал себя как хорошо контролируемый способ получения ХТС-форм.

Катализаторы химических процессов для ХТС и Cold-Box процесса

Катализаторы – это вещества, которые ускоряют реакцию отверждения форм.

В технологии ХТС в качестве катализаторов используют, например, фурановые или аминовые соединения.

Катализатор оказывает прямое влияние на живучесть формовочной смеси. Обычно указывается время в минутах. Это означает, что за это время нужно успеть сделать форму и после этого её можно заливать.

Для Cold-Box процессов катализатором выступает газ:

— газообразный амин – в Cold-Box-amin процессе

— углекислый газ – для resol CO2 процесса

Продувка амином позволяет получить формы быстрее, тем самым повышая производительность процесса.

Требования к материалам для ХТС и Cold-Box процесса

Какими бы ни были смолы и катализаторы для ХТС и Cold-Box процесса к современным химическим литейным материалам предъявляют ряд требований.

1. Отсутствие в составе соединений фосфора, азота и серы, которые снижают качество поверхности отливок из чёрных сплавов и способствуют образованию трещин.

2. Высокая термопластичность, т.е. способность полимеров размягчаться при нагреве и затвердевать при охлаждении. Эти свойства позволяют снизить образование горячих трещин в отливках и легко выбивать их после кристаллизации.

3. Химическая инертность состава – смолы не должны способствовать образованию химического пригара.

Хранение материалов для ХТС

Соблюдение технологии при производстве литейных материалов основа для получения качественных смол и катализаторов. Но неправильная транспортировка и хранение может привести к снижению их качества.

Для сохранения всех физических и химических свойств производители рекомендуют:

— все литейные химические вещества хранить при комнатной температуре в плотной таре и в проветриваемом помещении

— особенно важно беречь от нагрева ёмкости с синтетическими смолами, даже кратковременный нагрев, а тем более отопительные приборы или прямые солнечные лучи, могут привести к порче вещества

— с фенолформальдегидными смолами надо быть особенно осторожными и хранить их вдали от легковоспламеняющихся веществ

Источник https://fabricators.ru/article/sovremennoe-liteynoe-proizvodstvo

Источник https://extxe.com/5044/tehnologicheskie-metody-litejnogo-proizvodstva/

Источник https://www.sltgroup.ru/articles/materialy-dlya-hts-i-cold-box-protsessa/